基于CFD大功率汽车发动机散热器匹配性分析

朱镜瑾,介石磊

(黄河交通学院汽车工程学院,河南 焦作 454950)

1 引言

发动机的正常工作离不开附属的冷却系统、进排气系统、减振系统等的正常工作。对冷却系统进行设计是汽车动力系统设计的重要组成部分[1]。大功率发动机散热系统包括高温散热器和中冷散热器,散热器和冷却风扇等的选型设计和相互之间的匹配性直接影响散热效率和效果,因此,采用不同的设计分析方法对散热器匹配性进行分析具有重要应用价值。

学者们对散热器系统进行一定的研究:文献[2]基于冷却风洞试验平台,分析散热器与冷却风扇之间的最佳位置匹配;文献[3]采用一维热管理模型,分析散热器不同的结构形式对散热性能的影响;文献[4]采用三维建模分析冷却风扇结构参数对冷却系统性能的影响;文献[5]采用计算立体力学分析方法,对影响散热器性能的结构参数进行分析,获取影响规律用于优化设计。

针对大功率汽车发动机散热系统进行匹配性设计,根据大功率发动机的散热特点,对高温散热器、中冷散热器和冷却风扇进行选型设计并获得各部分的特性曲线,并对三者之间的匹配性进行分析,获取标定点的冷却空气流量和效率;采用组成单元影响系数,对系统的效率进行计算;基于外循环阻力最小原则,对发动机的整个冷却系统进行系统布置;采用CFD 分析和冷却试验台相结合的方法对系统进行性能验证。

2 散热器参数设计

2.1 冷却系统布置

大功率汽车发动机散热器包括高温散热器和中冷散热器,前者主要用于发动机缸套的散热,后者主要用于涡轮增压器等的散热[6]。散热器是两个系统的核心部分,除了选择好散热器和冷却风扇以外,冷却系统的总体布置结构也是保证其冷却性能的关键。合理设计空气流通系统,减少气流损失,可有效地提高进风系数。冷却系统的布置,如图1所示。

图1 发动机冷却系统布置Fig.1 Engine Cooling System Layout

2.2 高温散热器设计

2.2.1 散热器关键参数确定

(1)冷却空气需要量Va

式中:Qw—散热量;

Δta—空气温度差;

γa—空气的重量;

Cp—空气定压比热。

(2)散热器芯体正面面积Fr

式中:Va—空气需求量;

va—散热器芯体迎面的空气流。

根据使用经验[7],散热器正面面积应为:(0.31~0.37m2/100kW。

(3)散热器散热面积F

式中:Kr—散热器传热系数;

α—散热面积储备系数。

(4)散热器的芯厚T

式中:β—散热器芯体的容积紧凑性系数。

2.2.2 散热器芯体参数合理性校核

散热器匹配设计流程,如图2所示。

图2 散热器匹配设计流程Fig.2 Heat Sink and Engine Matching Check Flow Chart

根据图中所示流程图,对所研究的发动机高温散热器进行校核[8],必须满足:

2.2.3 管带式散热器设计

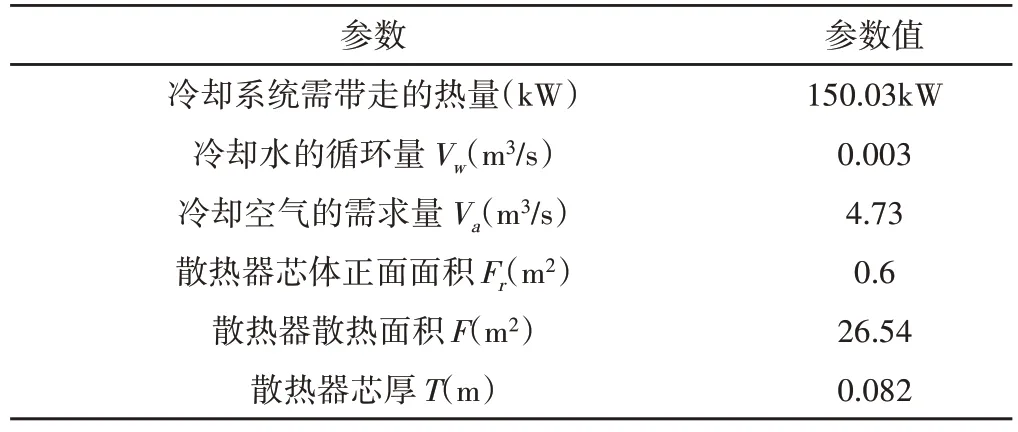

发动机参数值,如表1所示。

表1 发动机参数表Tab.1 Engine Parameter Table

根据发动机的参数要求,结合式(1)至式(5)的设计参数,对参数进行设计。据散热器厂的试验结果,散热管内实际水流速度在(0.8~1.4)m/s时散热效果最佳,超过1.4 m/s后,对提高散热率的效果不大,却因为管子截面尺寸的加大,使芯子的材料消耗和重量都有较大增加[9]。但管内实际水流速度在低于0.2 m/s时,单位时间的散热量小,散热器进出水温差较大,造成发动机进水温度偏低,不利于燃烧。散热器厂的管型有16×1.8和16×2两种,两排管芯的排间距为(5~10)mm,16×1.8的管子过窄,会使管内水流速度偏小,或为了保证一定的水流速度,需要的管子数量多,增大了阻力,因此选择16×2管型结果,如表2所示。

表2 匹配设计计算结果Tab.2 Matching Design Calculation Result

为了充分利用发动机舱内部空间,增加驾驶室周围的活动空间现代矿用汽车常将副水箱与散热器设计成一体。如图3(a)所示,副水箱的位置处于散热器上水室的上方,通过通气立管连接,当散热器内流体温度升高体积膨胀时,水从通气立管流到副水箱内;当温度降低,体积变小时,水从副水箱的补水管流至发动机。散热器内的空气也可通过通气立管排到副水箱中,最终通过压力盖排到大气中[10]。在副水箱的设计中,可先由确定的散热器芯体流体体积、上下水室体积、发动机水套以及油冷却器体积等确定整个冷却系统的总水量,再由总水量确定副水箱的储备空间和膨胀空间。最终可确定散热器的尺寸,三维建模如图3(b)所示。

图3 散热器三维设计图Fig.3 3D Design of the Heat Sink

2.2.4 散热器风阻试验测量

散热器台架风洞性能试验是在风洞试验台上进行的,试验方法及数据处理按照机械工业部标准JB/T 2293-1978《汽车、拖拉机散热器风洞试验方法》进行。通过改变质量流量,获取散热器的风阻数据,制成性能曲线,如图4所示。

图4 高温散热器性能曲线图Fig.4 Heat Sink Performance Graph

2.3 中冷器参数确定

增压器向发动机提供增压空气以提高发动机的功率和效率。增压器利用发动机尾气提供动力,会使得进气温度升高,因此,需要对其进行降温,通过中冷器进行。大功率发动机工作环境多尘,使用环境恶劣,中冷器芯体的散热片密度应不多于32~40片/米,不使用百叶窗式的散热片,因为散热片密度过高容易堵塞,需要频繁清洗[11]。最佳的散热片密度和结构需要通过实地试验决定。芯体尺寸选取的原理与高温散热器基本相同,经计算校核参数,如表3所示。

表3 中冷器芯体参数Tab.3 Intercooler Core Parameters

经试验得中冷器的性能曲线,如图5所示。

图5 中冷器性能曲线图Fig.5 Cooler Performance Curve

3 冷却风扇的选型与匹配

3.1 冷却风扇的选型

由于发动机前置,行走速度不高,选择吸风扇能够利用温度较低的空气冷却水箱,效率高于排风扇。相关参数的设计,是风扇选型的基础。

(1)冷却风量

式中:λ—漏损系数;ρa—空气的密度;Δta—冷却空气的温升。

(2)风扇前后的温差:

式中:T1—风扇入口温度;P1、P2—风扇进出口的压力;ηis—等熵效率。

(3)风扇风压

整个冷却风道的阻力为:

式中:△pk1—散热器的阻力;△pk2—空气通道的阻力。

(4)风扇效率:

(5)风扇功率

式中:Pf—风扇消耗的功率;ηf—风扇效率。

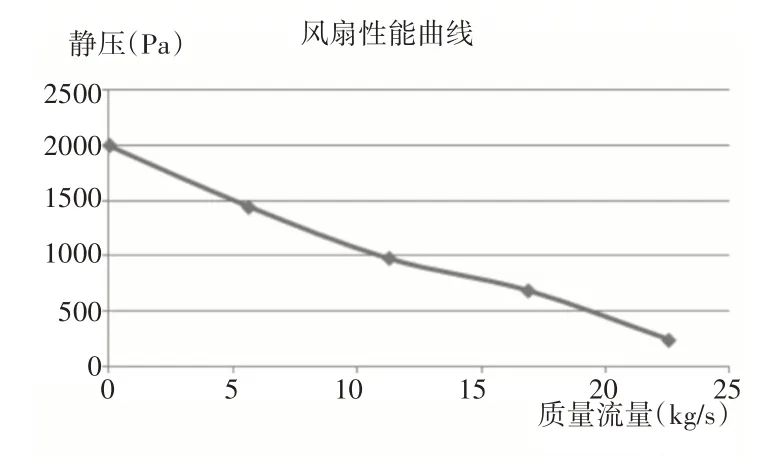

依据上述风扇的计算要求,以及发动机连接尺寸的限制,选择1067-6ZL-12-27.5型号的风扇,其性能曲线,如图6所示。

图6 风扇性能曲线Fig.6 Fan Performance Curve

3.2 冷却系统匹配及效率分析

系统主要部件性能特性,如图7所示。

图7 中冷器、高温散热器和风扇的匹配曲线Fig.7 Matching Curves of the Cooler,Radiator and Fan

由图中可知,标出点的空气流量约为14 kg/s,静压约为800 Pa,效率为68%。系统总的散热效率与各部分主要单元的效率具有直接的关系[12],各部分影响因素的效率集合在一起即可得到系统的效率,通过查阅文献,选取与设计参数相近的系数,估算得到系统的效率为68.92%,因此,可估算得到实际空气流量为14.34 kg/s。

4 系统性能对比分析

基于计算流体力学软件,建立风扇、高温散热器、中冷散热器及相关的其他零部件的三维模型,并根据相关之间的位置关系进行装配,如图8所示。环境温度为常温20℃,运行速度为10m/s,对边界条件进行设计。求解残差,如图9所示。

图8 系统部分单元三维模型Fig.8 System Part Unit 3D Model

图9 残差曲线Fig.9 Residual Curve

获取高温散热器和中冷散热器各相关温度,及冷却空气和冷却液的流速,如表5所示。由表可知,模拟分析结果与理论设计基本吻合。

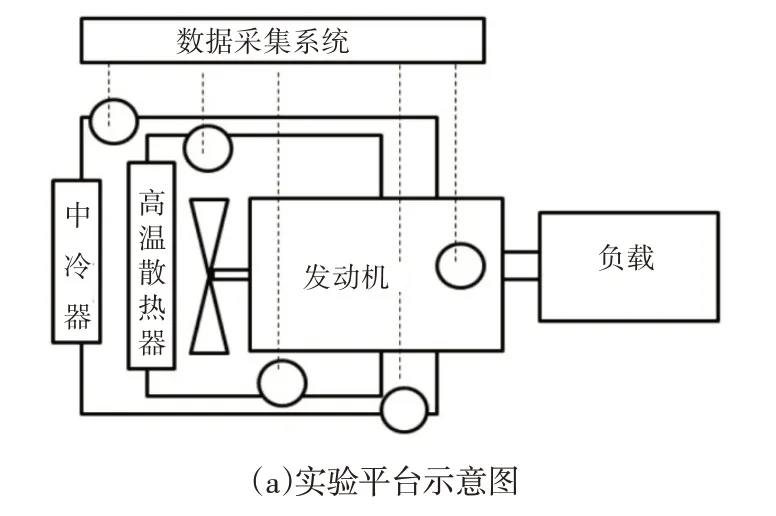

发动机冷却系统实验平台由发动机、冷却风扇、散热器、冷却循环管路及数据采集系统等组成试验平台简图如图10所示。发动机冷却系统试验平台由发动机、冷却风扇,散热器、冷却循环管路、发电机、电动机、测功机、耗功电阻柜、励磁电源、变频器、轴流风机、温度及扭矩传感器以及数据采集系统等组成。

图10 试验测试系统Fig.10 Test System

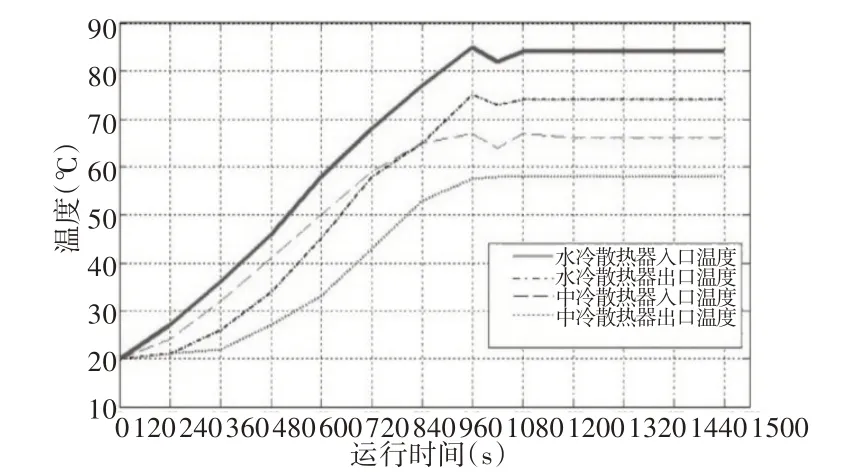

测试中,传感器在水路布置为:在节温器前出水总管处安装温度传感器,测量出水温度;在水泵进水管处安装温度传感器,测量进水温度[13];在气路布置为:在空气滤清器后和涡轮增压器后排气总管处分别安装温度传感器,测量进气温度和排气温度。测量记录发动机运行的环境空气温度,发动机的排气温度,冷却水的进出散热器的温度变化,空气进出中冷散热器的温度变化,发动机输出端的转矩转速。在发动机各个冷却介质温度值变化在最后5min 内不超0.3℃时认为发动机发热已达稳定状态,并记录数据。每隔0.04s 记录一次数据,直至冷却液温度达到每个阶段的稳定状态。发动机冷却系统的运行试验中,发动机在转速为1900rpm,输出功率为22.3kW工况条件下工作时,其水冷和中冷介质的温度变化原始采集曲线和重新拟合曲线分别,如图11所示。

图11 冷却介质温度拟合曲线Fig.11 Cooling Medium Temperature Fitting Curve

从图中可以看出冷却水的温度能够保持在发动机正常工作温度(80~95)℃之间,说明了系统设计的正确性,稳定后参数,如表5所示。

表5 温度数据对比Tab.5 Comparison of Temperature Data

根据表中分析结果可知,试验分析和仿真分析结果基本一致,二者之间的误差在5%以内。试验值略大于仿真值主要由于试验中存在各种损耗,而仿真中忽略了此部分的影响。

5 结论

针对大功率汽车发动机散热器系统进行匹配性设计,采用理论分析和仿真模拟、试验测试相结合的分析方法,结果可知:

(1)采用中冷器、高温散热器和冷却风扇三者的性能曲线进行匹配,确定了标定点,标出点的空气流量约为14 kg/s,静压约为800 Pa,效率为68%;(2)通过冷却系统各部分影响系数对整体的散热效率进行分析,选择与特定安装最接近的状态,然后把所有的系数乘起来就可以得到整个系统的效率,经估算系统效率68.92%,实际空气流量为14.34 kg/s;(3)采用CFD仿真分析和试验测试结果表明,误差在5%以内,冷却系统满足发动机的冷却需求,系统的设计是正确的。根据热流体和传热学知识,在考虑发动机布置空间的情况下,基于外循环阻力最小原则,对发动机的整个冷却系统进行系统布置,该冷却系统匹配设计计算方法,对实际工程应用具有重要意义。