航空液压零件全三维工艺设计系统开发

黄斌达,李富长,邓小棒,田 威

(1.中国航空工业集团公司金城南京机电液压工程研究中心,江苏 南京 211106;2.航空机电系统综合航空科技重点实验室,江苏 南京 211106;3.南京航空航天大学机电学院,江苏 南京 210016)

1 引言

航空液压操纵系统是保障飞机飞行的基础功能系统,也是飞机综合作战效能的重要保障和核心载体[1-2]。新型飞机对航空液压操纵系统的性能要求越来越高,导致航空液压零件的形状也越趋复杂,新材料的应用也逐渐增多,在这种形势下,如何能够在较短的时间内生产出高质量的零件成为航空液压系统生产企业亟待解决的难题。工艺设计作为连接产品研发和现场生产的关键纽带,直接决定了零件的生产质量和效率,目前各航空液压系统生产企业普遍采用二维工艺设计模式,没有有效重用零件三维设计模型,在三维模型和二维工程图转换期间极易发生数据丢失和人为误差;工艺内容表达不直观,对下游业务人员识图要求较高,且易产生理解误差,影响工艺数据的传递效率和准确性;此外,生成的二维工艺文件不能直接支持数控加工编程及仿真、检测编程及仿真、三维工装设计等业务,同时也对生产过程的自动化建设带来障碍。

基于模型定义(Model-Based Definition,MBD)的产品设计近年来得到了广泛的应用,其在数据表达的直观性、数据传递的高效性及准确性方面与传统二维产品设计方法相比具有较大优势。但MBD模式下的工艺设计多集中在个别业务环节的研究与应用,缺乏系统级的解决方案[3-8],在航空液压零件制造领域尚未见全三维工艺设计系统的研发及应用报道。因此,为提升航空液压零件的研发效率和质量,迫切需要研究、开发全三维模型驱动的航空液压零件工艺设计方法与系统,实现航空液压零件的全三维数字化设计与制造。

2 航空液压零件全三维工艺设计系统框架

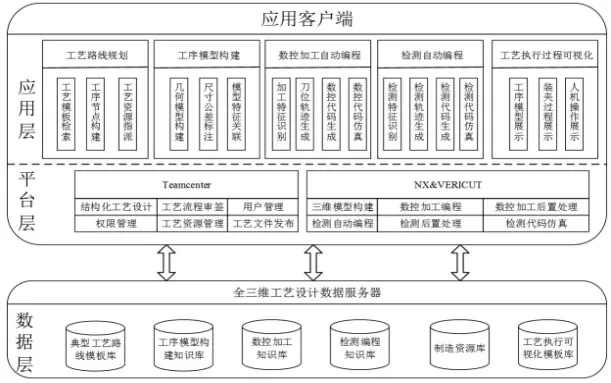

通过分析航空液压系统制造企业的产品研制流程,构建的航空液压零件全三维工艺设计系统框架,该系统包含应用层、平台层和数据层,如图1所示。

图1 航空液压零件全三维工艺设计系统框架Fig.1 Framework of Complete Three-Dimensional Process Design System for Aero-Hydraulic parts

(1)数据层。包括各类全三维模型驱动的航空液压零件工艺设计数据库,为整个全三维模型驱动的工艺设计过程提供数据支持。(2)平台层。基于Teamcenter、NX和VERICUT平台开发系统功能,其中Teamcenter为结构化工艺设计、工艺流程审签、工艺数据管理及文件发布等功能的开发提供平台支持,而NX 和VERICUT则支持三维模型构建、数控加工编程及仿真、检测编程及仿真等功能的开发。(3)应用层。该层封装了工艺路线规划、工序模型构建、数控加工自动编程、检测自动编程、工艺执行过程可视化等系统功能及用户交互界面。

3 航空液压零件全三维工艺设计流程

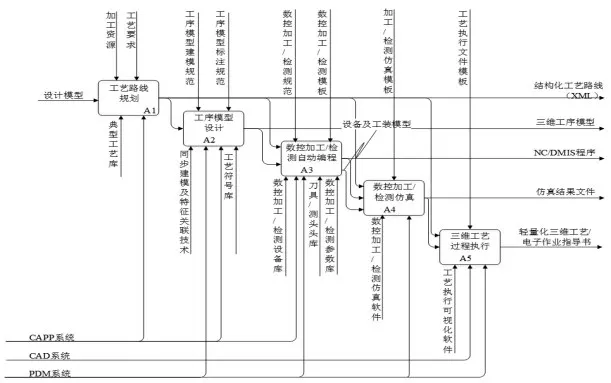

航空液压零件全三维工艺设计是以MBD 设计模型为数据源,通过提取其中的加工信息设计结构化工艺,在此基础上构建集几何特征和工艺语义信息为一体的MBD工序模型,并将该模型作为三维工装设计、数控加工/检测自动编程及仿真、三维工艺执行过程可视化等业务环节的唯一依据,最终将所有工艺设计数据集成发布至生产现场,指导现场加工生产,如图2所示。

图2 航空液压零件全三维工艺设计流程Fig.2 Flow of Complete Three-Dimensional Process Design System for Aero-Hydraulic Parts

4 航空液压零件全三维工艺设计关键技术

4.1 三维工序模型的构建

在全三维驱动的工艺设计模式中,三维工序模型是数控加工编程、工装设计、计量检测、现场加工等业务环节的依据[9-11],三维工序模型构建时应重用三维设计模型及尺寸公差标注信息,并按照MBD 工序模型定义标准开展工艺模型快速构建与管理,同时实现与三维设计模型的关联。在构建几何模型时,可采用“正向建模法”和“逆向建模法”两种思路,如图3所示。其中逆向建模法是直接引用设计模型并直接产生最后一道工序模型形状,之后通过建模工具补充建模完成本工序模型的建模,其余工序模型基于上一道工序模型补充建模,最终形成毛坯模型的形状。而正向建模法则需首先生成毛坯工序模型,之后按加工顺序去除材料创建各工序模型。无论是正向建模法还是逆向建模法,都需构建相邻工序模型间的特征关联关系,以保证当设计模型发生变更时,所有工序模型都能够快速响应更改要求。

图3 MBD工序模型建模方法Fig.3 Modeling Method of MBD Process Model

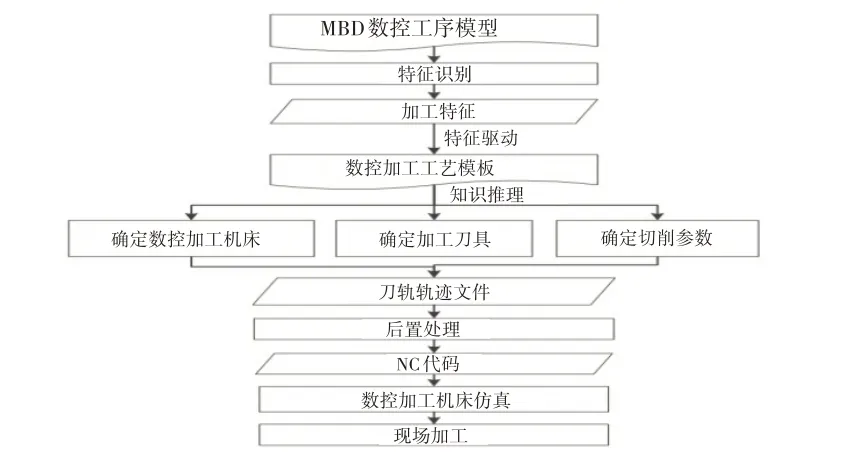

4.2 特征驱动的数控加工自动编程

特征驱动的数控加工编程流程,如图4所示。

图4 特征驱动的数控加工自动编程流程Fig.4 Flow of NC Machining Programming Driven by Feature

通过对MBD工序模型进行特征识别,分别获取加工特征和装夹特征;基于加工工艺推理知识库,结合数控机床设备库、夹具模块库、刀具库、切削参数库进行知识推理,确定数控加工机床、刀具、夹具和切削参数,并生成数控加工刀轨;若数控刀轨仿真无误,则进行后置处理生成数控(Numerical Control,NC)代码,之后对NC代码进行数控加工机床仿真,确定NC代码的正确性和有效性,最终输出至现场加工。

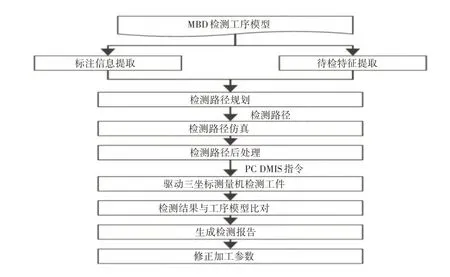

4.3 基于三维工序模型的检测自动编程

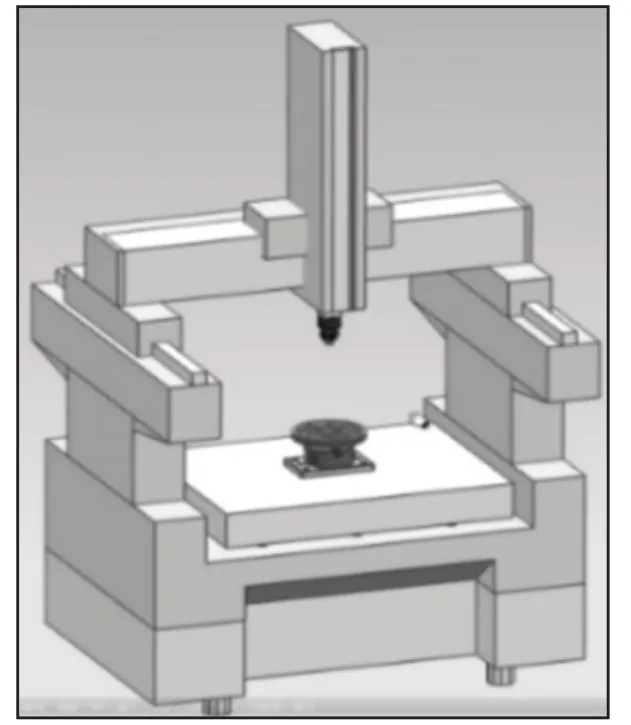

基于三维工序模型的检测自动编程技术,其流程,如图5所示。首先读取MBD 检测工序模型中的标注信息和待检特征信息,以此为基础,基于检测路径规划算法生成检测路径,之后对检测路径进行仿真,若仿真结果无误,则对检测路径进行后置处理,生成能被三坐标测量机所识别的PC DMIS指令,并用其驱动三坐标测量机检测工件,检测获得的结果可与工序模型直接对比,生成的对比结果可供工艺人员优化、修改工艺参数,从而保证零件的最终加工质量。

图5 基于三维工序模型的检测自动编程流程Fig.5 Flow of Inspection Automatic Programming Based on Three-Dimensional Process Model

4.4 三维工艺执行过程可视化

基于MBD 的工艺执行过程可视化文件由工艺设计人员根据三维工序模型及其他工艺信息设计而成。在三维工艺执行可视化环境中,每道工序对应一个可视化文件,该文件采用三维模型、动画、视频等多种展现方式,运用通用浏览器即能方便地浏览其内容,并可实现三维模型的交互操作,从而大大提高工艺内容的可读性。此外,当工艺设计有所更新时,只需要在三维工艺设计软件中更新MBD模型,重新导入可视化文件模板,即可完成工艺指导文件的更新。

5 航空液压零件全三维工艺设计系统实现

根据上述方法,基于Teamcenter10.1、NX8.5和VERICUT8.0开发了航空液压零件全三维工艺设计系统,并以某型航空液压活塞件为例,说明该系统的运行过程。

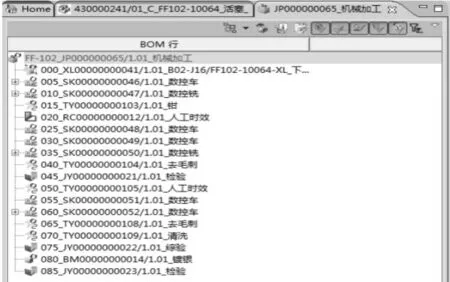

基于设计数据发放与接收功能,工艺员可直接查看并接收MBD设计模型,如图6所示。并基于此开展工艺设计,从而实现设计数据的快速传递。运用结构化工艺路线设计功能自动继承和关联产品数据,在此基础上搭建活塞零件结构化工艺树,如图7所示。

图6 基于Teamcenter的MBD设计模型传递Fig.6 MBD Design Model Transmission Based on Teamcenter

图7 活塞零件机加工艺路线结构树Fig.7 Process Structure of Piston Parts

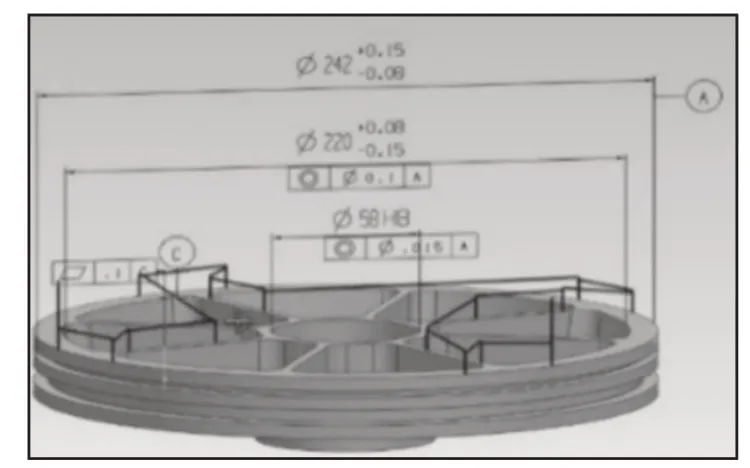

针对每道工序,基于同步建模技术和NX_WAVE技术,直接在MBD设计模型的基础上快速修改特征、标注信息,形成相互关联的工序模型,如图8所示。当设计模型发生变更时,与之相关的所有工序模型上对应的特征均会自动发生更改,从而大大降低了工序模型的更改工作量。

图8 活塞零件工序模型Fig.8 Process Model of Piston Parts

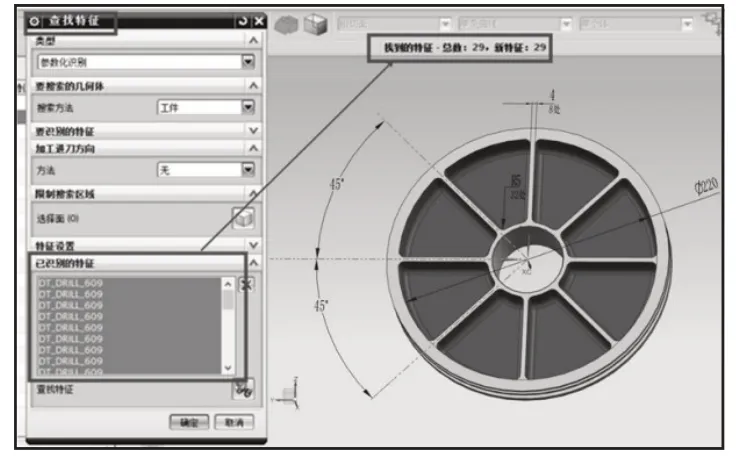

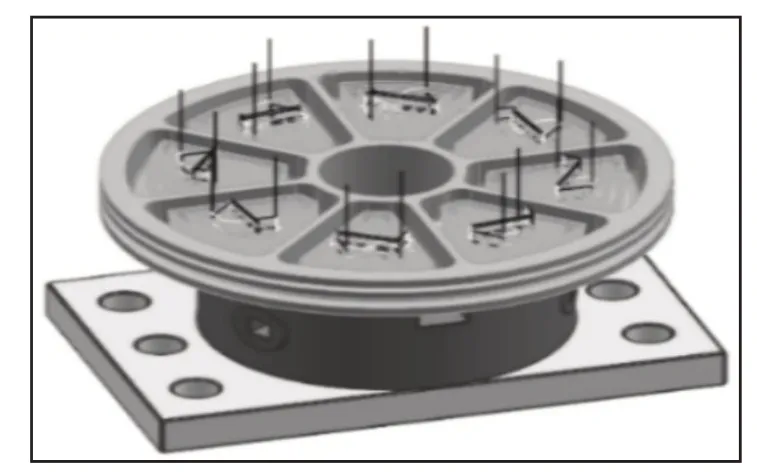

针对数控加工工序,首先运用特征识别技术提取活塞工序模型中的加工特征,如图9所示。再基于特征编程知识库实现对机加特征的自动编程,形成数控加工刀轨,如图10所示。之后基于开发的机床后置处理器生成NC代码。所有数控加工过程数据和结果数据均保存在Teamcenter系统中,保证了数据的传递和共享。为真实模拟实际加工过程,验证NC代码的正确性和有效性,基于VERICUT构建了与生产现场机床实物的几何尺寸、运动逻辑、数控系统完全相同的虚拟机床(Hermle c30u),并通过NX与VERICUT软件的数据传输接口,将数控加工自动编程过程中选用和生成的毛坯、夹具、刀具、NC代码等信息自动导入虚拟加工环境,在此基础上对NC代码进行仿真验证,如图11所示。

图9 活塞零件加工特征识别Fig.9 Machining Feature Recognition

图10 活塞零件数控加工刀轨生成Fig.10 Tool Path Automatic Generation of Piston Parts

图11 活塞零件机床仿真Fig.11 Machine Simulation of Piston Parts

在仿真过程中,用户可实时查看加工状态,系统将加工过程中出现的过切、碰撞、超行程等错误信息以可视化的方式展示,方便用户进行程序调试。此外,还可基于VERICUT对NC代码进行优化,进而提高切削效率、延长刀具和机床寿命。

运用检测自动编程功能,直接读取三维检测工序模型中的三维检测标注信息及与之关联的待检特征,并自动生成检测轨迹,如图12所示。之后进行检测仿真,图13所示。

图12 活塞零件检测路径自动生成Fig.12 Inspection Path Automatic Generation of Piston Parts

图13 活塞零件检测仿真Fig.13 Inspection Simulation of Piston Parts

校验检测路径的准确性和有效性,检测路径经后置处理后可生成能直接驱动三坐标测量机的检测代码,从而大大减轻了检测人员的工作量,同时也避免了检测编程过程中的人为误差。基于工艺执行可视化功能,现场作业人员可在生产现场显示终端的网页浏览器中实时获取Teamcenter中的整套工艺数据信息,并查看轻量化的三维工序模型,如图14所示。以指导生产顺利进行。

图14 轻量化活塞零件工序模型Fig.14 Light Weight Process Model of Piston Parts

6 结论

全三维工艺设计是目前制造领域的研究热点问题,也是难点问题,其主要目的是运用三维模型的准确性、直观性和可开发性特点,提高工艺过程的质量、精度和效率。针对航空液压零件的工艺设计特点,提出并开发了航空液压零件全三维工艺设计系统,该系统以MBD设计模型为数据源构建包含各类几何特征和工艺语义信息的MBD工序模型,并以此为基础,实现了特征驱动的数控加工编程和检测编程,并最终生成可交互式三维工艺文件指导现场生产,从而有效提高了工艺设计的效率和质量。相关技术成果也为后续航空液压零件工艺智能设计系统的研究与开发打下了基础。