云南某选厂锡富中矿提质降杂试验研究

李 辉,张自江

(云南华联锌铟股份有限公司,云南 文山 663701)

云南都龙矿区是我国继云南个旧和广西大厂之外的又一大型、含有大量共伴生稀贵金属的锌锡多金属矿床,锡金属储量居全国第三。其选锡工艺采用摇床重选+锡石浮选,锡石浮选工艺采用羟肟酸类捕收剂进行浮选,羟肟酸类捕收剂具有捕收能力强的特点,可获得较高的锡粗精矿回收率,但锡粗精矿品位较低,需要经摇床精选后才能获得合格的锡精矿,同时产出的还有品位较低的锡富中矿(品位2.5%左右),该部分锡富中矿粒度较细(-400目占比90%以上),锡富中矿在进行脱水过程中很难达到工艺的要求,同时由于品位偏低,直接销售经济价值较低,需要委托外单位进行加工后产出部分合格锡精矿,在委托外单位进行加工的过程中,存在运输和委托加工成本高、代加工金属折率低(锡富中矿品位2.5%左右时折率43%)、锡金属损失严重等问题。因此,本文针对此问题,在系统研究该锡富中矿矿石性质的基础上,进行了锡富中矿浮选提质降杂试验研究和锡富中矿离心机精选试验研究,在对生产成本影响较小的前提下,提高了锡富中矿的品位。

1 原矿性质及试验方法

1.1 原矿性质

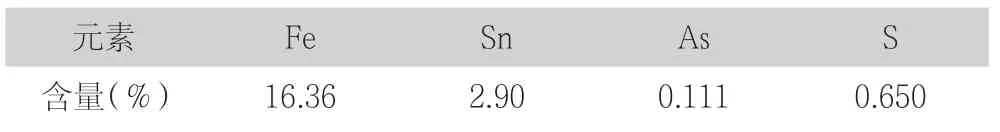

原矿取自云南都龙某选矿厂锡富中矿,为了解原矿的性质,对原矿进行了原矿多元素分析,矿物组成及其含量分析。结果如表1所示。

由表1可知:矿样中的有价元素为Fe、Sn,含量分别为16.36%、2.90%;其次为S,含量为0.650%;有害元素As的含量为0.111%。

表1 原矿多元素分析结果

矿石中的矿物组成比价复杂,脉石矿物累计约占矿物量的85.43%,金属矿物累计占矿物量的14.57%。脉石矿物主要以透辉石、钙铁辉石为主,其约占矿物量的42.96%;其次是铁钙铁辉石,其约占矿物量的16.46%。金属矿物以锡石、菱铁矿、磁黄铁矿为主,其分别约占矿物量的2.29%、2.84%、3.79%。次为赤铁矿、铁闪锌矿、毒砂、黝锡矿以及黄铜矿和黄铁矿,分别占矿物量的1.41%、0.77%、0.22%、0.09%、0.08%、0.03%。

1.2 试验方法

矿浆经搅拌均匀后测量其浓度,按干矿500g计算所需矿浆量,并将矿浆转入1.5L的单槽浮选机中,矿样经调浆后,按药剂制度依次添加浮选药剂进行浮选试验;所得的泡沫产品在0.75L的XFD型单槽浮选机中进行精选试验。浮选获得的最终泡沫产品及槽内产品分别过滤、烘干、称重、制样后进行化验分析。条件试验工艺流程为“一粗一扫一精”流程,具体条件试验流程如图1所示。

图1 浮选条件试验工艺流程

矿浆经搅拌均匀后测量其浓度,按干矿500g计算所需矿浆量,并配成浓度13%的矿浆,并将矿浆转入离心机给矿槽内进行离心机试验;所得的产品分别过滤、烘干、称重、制样后进行化验分析。条件试验工艺流程为“一精”流程,具体探索试验流程如图2所示。

图2 离心机条件试验工艺流程

2 结果与讨论

2.1 捕收剂用量浮选试验

参考选厂生产药剂制度和相关试验研究,锡石的捕收剂选用YT-1。为了得到捕收剂YT-1的最佳用量,进行了YT-1不同用量下的条件试验,试验结果见表2。

由表2试验结果可知:随着锡石捕收剂用量的增加,精矿中锡的品位和回收率逐渐提高,当捕收剂YT-1用量为1000g/t时,可得Sn品位5.82%、Sn回收率26.45%的锡精矿,锡精矿品位得到了较大提升,所以确定捕收剂YT-1用量为1000g/t。

表2 捕收剂用量浮选试验结果

2.2 锡富中矿预先脱硫浮选试验

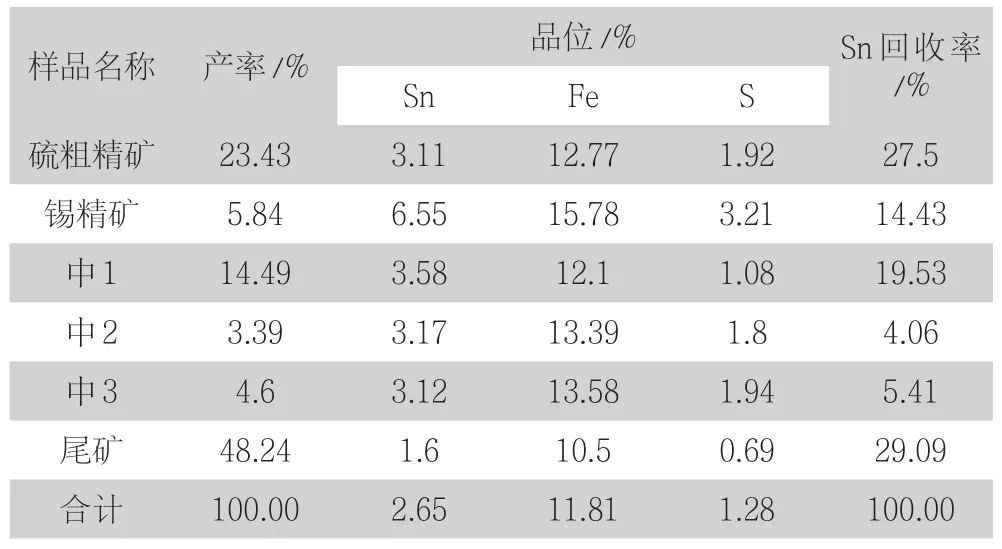

为了避免硫、铁矿物对锡石浮选的影响,开展了锡富中矿预先脱硫浮选试验,试验流程见图3,试验结果见表3。

图3 锡富中矿预先脱硫浮选试验流程图

表3 锡富中矿预先脱硫浮选试验结果

由表3试验结果可知:锡富中矿预先脱硫,可得Sn品位3.11%、Sn回收率27.50%的硫粗精矿,硫粗精矿中锡金属损失严重。硫粗选尾矿经锡石浮选,可得Sn品位6.55%、Sn回收率14.43%的锡精矿,锡精矿富集比2.47倍。

锡富中矿预先脱硫一定程度上可排除部分硫铁矿物对锡石上浮的影响,但仍然存在大量硫、铁矿物未被预先脱除,从而影响锡石的浮选;说明锡富中矿中的硫、铁矿物与锡石的可浮性差异较小,难以通过优先浮选将其中的硫、铁矿物浮出。

2.3 锡富中矿磁浮联合试验

针对预先浮选除硫效果较差的情况,开展了锡富中矿磁浮联合试验,试验结果见表4。

由表4试验结果可知:磁选只能除去少部分硫和铁,大部分仍残留在磁选尾矿中,而磁尾经浮选除硫后,可得Sn品位2.89%、Sn回收率29.26%的硫粗精矿,硫粗精矿中锡金属损失严重。

表4 锡富中矿磁浮联合试验结果

硫粗选尾矿经扫选进一步脱除其中的硫矿物后再锡石浮选,可得Sn品位5.43%、Sn回收率34.46%的锡精矿,锡精矿品位和回收率得到了一定提升。

2.4 锡富中矿与脱泥二沉砂配矿试验

针对以上几种试验方案均未得到理想的试验指标,同时结合生产实际情况,脱泥二沉砂在进入细粒除硫作业前,由于浓度较高(约51%),需添加水来进行稀释,为节约用水,同时可以再次利用锡石浮选锡粗精矿中残留的部分锡石捕收剂来增加细粒除硫的除硫效果,开展了锡富中矿与脱泥二沉砂配矿试验;试验流程见图4,试验结果见表5。图4锡富中矿与脱泥二沉砂配矿试验流程图。

图4 锡富中矿与脱泥二沉砂配矿试验流程图

表5 锡富中矿与脱泥二沉砂配矿试验结果

由表5试验结果可知:锡富中矿与脱泥二沉砂混合后浮选,可得Sn品位6.50%、Sn回收率55.67%的锡精矿,硫粗精矿和尾矿中锡金属的损失率均在11%以下,与现场的生产指标相比,尾矿中锡金属的损失率更低,说明将锡富中矿返回流程与脱泥二沉砂进行混合再选具备一定的可行性,但会增加锡石浮选负荷,中矿循环量较大,操作控制难度增大,粗精矿中微细粒锡石没有得到回收。

2.5 锡富中矿离心机分选小试试验

在实验室浮选试验无法取得理想试验指标的前提下,开展了锡富中矿离心机分选试验,试验结果见表6。

由表6试验结果可知:锡富中矿经离心机分选后,锡精矿中锡金属的富集效果较好(富集比最高可达6.16倍),在获得相同锡精矿品位的前提下,使用离心机再选的锡精矿回收率明显高于浮选法;说明采用离心机对锡富中矿进行再选,可在确保锡金属回收率的前提下有效提升锡富中矿品位。

表6 离心机分选试验结果

2.6 离心机分选工业试验

在离心机分选小试试验取得较好的选别指标的前提下,开展了锡富中矿离心机分选工业试验,试验结果见表7。

表7 离心机半工业试验结果

由表7试验结果可知:离心机对锡富中矿中锡金属的富集效果较好,充分验证了离心机分选小试试验结果,同时该离心机具有操作简便,占地面积小、运维成本低、精矿产品富集比和回收率高等优点。

3 结论

(1)锡富中矿中由于硫、铁矿物含量较高,同时硫、铁矿物的可浮性强于锡石,在浮选预先除硫时硫精矿中夹带了大量的锡石,导致锡金属损失率偏高,而在锡石浮选过程中,由于预先脱硫时含硫矿物脱除不干净,硫、铁矿物消耗了大量的锡石捕收剂,导致锡石的回收率较低。

(2)锡富中矿离心机分选试验结果表明离心机对锡富中矿中锡金属的富集效果较好,同时锡富中矿品位更容易控制。

(3)离心机具有操作简便,占地面积小、运维成本低、精矿产品富集比和回收率高等优点,可为细粒级金属矿物的合理开发利用提供借鉴。