电铜筒体电压及母排温度在线监测分析研究

钟国荣

(丹霞冶炼厂,广东 深圳 518000)

在本篇文章中,主要对湿法冶金中采用的旋流电铜金属回收技术中的筒体间电压、母排温度参数监测方式进行分析研究,将自动化在线监测系统的优势进行了全面的分析,重点探讨自动化在线参数采集系统的结构配置、实现方式。

1 人工测量及系统在线测量的比较探究

旋流电积技术是科菲的一个专利技术,在本企业中其日常的运行参数收集采用人工测量的方式进行,每个点每个点进行采集,工作劳动强度高,系统随机误差大;定时测量的方式电铜电压及母排温度导致数据在时间轴上成点状分布,导致生产异常不能及时被发现,严重制约着车间的日常生产活动和经济效益;板体电压测量繁琐单调,作业现场存在空间狭窄,人工操作存在液体腐蚀、物体打击、触电等安全隐患,对员工的人身安全是一种潜在的威胁。

在线测量系统主要用于旋流电铜设备板体电压及母排温度在线监测,通过自动化采集方式代替人工采集参数的方式来精准控制生产参数,提前预判生产参数的变化,进而及时调整生产。电压参数的变化可以判断出板体内部铜的生产情况,电压过高则筒体阳极失效,电压过低则有铜粒子生成,忽高忽低的电压则是铜粒子正在生长中,需通过及时的开盖处理来减少铜粒子的生长长度,避免铜粒太长而形成短路损坏阳极,最终目的是达到降本提效。

2 系统建设的作用和意义

通过电压、温度在线监测系统的应用,将实现以下应用功能。

2.1 实现筒体母排温度实时监测

定制型PT100温度检测元件,适应性强,造价便宜,为解决筒体母排过热带来的设备安全隐患提供了有效的技术手段,有效预防系统安全隐患和系统停机的可能。

2.2 辅助实现设备的状态检修

传统的数据采集模式,对于设备故障的维护往往是通过定期的巡检来发现和解决,完全取决于岗位人员的经验和责任心;一种情况是对于责任心强的岗位成员和班组来说,故障检测出的概率更大,维护时间和周期较短,其他情况则为相反,往往使故障不能及时发现并解决,导致设备潜在故障长时间得不到解决。

2.3 为科学合理安排生产提供参考依据

建立温度与电压的分析模型,根据电压情况预测温度变化趋势,为电积系统负荷控制提供决策依据。电积设备的状况可能会对整个企业的生产情况造成较大影响,并且能直接影响到每个班组员工的实际工作量。

3 设备现场状况及各项系统参数要求

(1)现场设备状况及条件:

车间工段共有80个电解铜设备。每排10个筒体,两排为一组,一共4组,成几何方式排列布置。

每个电解铜槽需要测量槽排温度值和电压值各1个信号,共计160个信号;电压测量点测量铜排正负极之间直流电压,模块测量范围为2V~5V,低于2V或高于5v判断为不正常。铜排温度高于60℃需要进行打磨后紧固处理,高于70℃则需要对母排进行更换,更换下来的备件返厂维修处理。

生产工段现有一套西门子400系列自动化系统和一套西门子300的电解铜控制系统,要求电解铜在线检测系统能接入车间西门子400自动化系统而不干扰300系统,并可在操作室进行监视,施工方应完成系统之间的对接工作,能在现有西门子400系统显示。

(2)旋流整流装置采用总功率为135kVA,输入电压380V,频率50赫兹~60赫兹。输出电压58V的变压器。如果筒体直流电压2.9伏,正负偏差0.2伏,可判断筒体电压正常。母排温度范围最低在室内温度,最高不宜超过60℃为正常温度。

(3)设备投入使用后系统达到的功能及要求。实现电压、温度参数数据通过西门子系统自动采集,形成相应的历史趋势,趋势间隔时间1分钟、10分钟、30分钟可选,分析预测报表进行趋势预警、对历史趋势进行存档、具备趋势提取功能,做到生产参数数据的完整性和可追溯性。

(4)异常值报警弹窗提示功能,能够对所有事件发出图文提示;异常值消除后,报警提示自动消除;再次出现异常值,再次触发报警提示;报警带手动复位功能。用于异常数据的判断对比值,通过用户权限设置,可以使特定的用户通过窗口界面输入,对异常值判断进行更改。

(5)整体设计需安全、且不影响电铜生产及其指标,监测稳定、可靠、准确、不受现场环境影响;上位机采用操作站,配备显示器,PLC需具备和现场使用的生产监控系统相互兼容的能力,配件采用国际主流大品牌,并提供该系统的技术服务及一年的设备质量保修期。

4 设备基本配置

为了不影响车间综合自动化系统的运行,本项目拟采用单独的一套在线检测系统。在现有车间操作室内增加一台电脑作为上位机实时显示和监测所有铜电积筒体的电压和温度,并具有报警记录、报表生成和打印等功能。

在线检测系统下位机硬件主要由一套西门子S7-1200系列PLC ET200SP的IO子站组成,网络架构图见下图。该系统配置PROFIBUS-DP通讯接口可以直接接入到现有车间自动化系统。

4.1 监控站

具有较长平均故障间隔时间(MTBF)的高等组件以及内部温度、风扇、电路板和程序执行的监控功能,可保证设备在5至40℃的环境温度下24小时连续可靠运行。

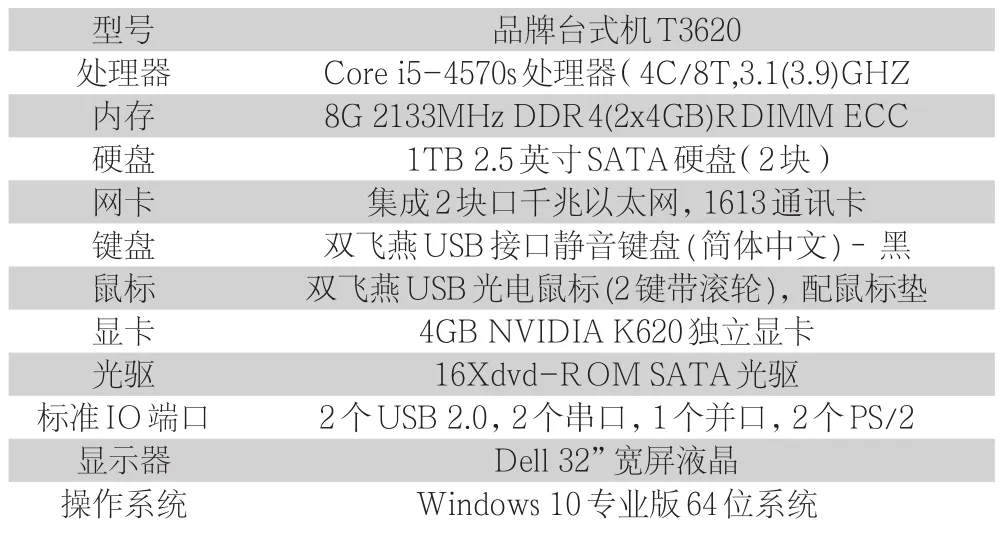

表1 主要配置参数

4.2 系统配置

根据工艺要求,本在线监测系统采用1套西门子S7-1200控制站和2个ET200SP子站控制。

表2 主要规格配置

5 优化改进

经过各方的不懈努力,从设计、安装,到完成设备调试工作,已具备投料试机条件,通过试车考核设计、施工、安装质量,发现并处理问题,为旋流电铜电压在线监测提供条件,为今后的设备改进提供依据,通过试车梳理旋流电铜电压及母排温度在线监测的操作注意事项。

模块温度高,测量不准确。

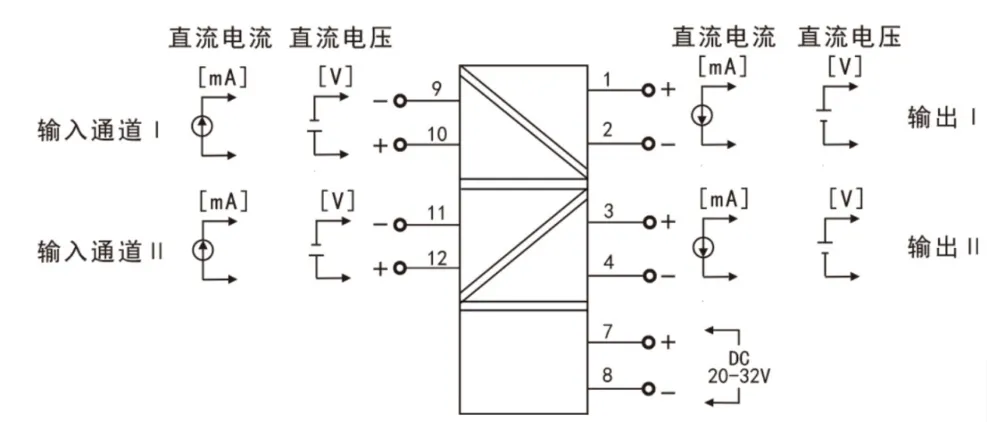

产生的原因:前期由于节约空间的考虑,采用双通道模块进行测量,对于模块测量原理认识有误,认为两个通道零位相互独立,不影响测量。在设备选型时采用了双通道设计,导致出现了模块第二通道零位以第一通道高电位为零位,导致测量数据不准确;模块温度高。

解决方式:经过与模块厂家沟通交流,提出了采用单通道模块整改方案;模块采用单通道后数量增加一倍,设计单位对现场IO柜布局进行重新设计,施工队负责修改;通过增加模块之间的距离来加强模块的散热效果,加上单通道模块发热量减少,模块温度能处于正常水平。

图1 双通道电压隔离器仪表接线图

温度传感器接头进液问题。

产生的原因:设计时采取了航空接头的方式进行连接,目的在于方便热电阻的更换,使维护更便捷高效(实质上热电阻更换的频率很低)。由于航空接头没有密闭效果,出铜时循环液滴落到接头处,导致接头进液短路,长期还会造成接头腐蚀,使温度信号传输失真。

解决方式:航空接头安装时已采用电工绝缘胶布缠绕,能在一定程度上保护接头使其不进入循环液;后期再将接头部分放置在筒体下面,利用筒体挡住液体,能在很大程度上改善接触不良的情况;如果接头腐蚀,采用导线直连后电工绝缘胶布包裹的方式进行处理,这个方法能在根本上处理液体腐蚀航空接头的问题。

6 结语

从以上论述来看,通过近一年的运行,该设备的性能基本能满足车间需要(电压实现在线监测),到达预计设计目标,设备运良好,没有出现因设备故障原因而导致电铜系统设备停机情况发生,更没有出现严重影响生产设备安全运行的设备缺陷。此设备的正常运行为车间整体生产运行的平稳性,连续性打下了牢固的基础,提升了电铜系统的经济效益和生产稳定性。