聚能锥角对线性聚能爆破致裂岩体效果的影响

赵建平,卢 伟,程贝贝,李建武

(中南大学资源与安全工程学院, 长沙 410083)

线性聚能爆破是通过凹槽(圆形抛物面、圆锥面等)装药,使炸药爆轰能量在聚能槽方向显著集中从而破坏目标的一种爆破技术[1]。线性聚能爆破具有方向性强、能量利用率高、经济效益好、不受环境限制等特点,在矿山开采、隧道掘进、石油勘探等方面应用广泛。

众多学者在线性聚能爆破的机理分析、数值模拟、装药结构和工程应用等方面做了大量卓有成效的工作。针对理论研究,陈寿峰等[2]基于模型试验分析了聚能爆破破岩机理,得到了不同炸高、不同装药形式和不同聚能管材质下的岩体破碎体积和破碎深度。徐振洋等[3]进行了线性聚能射流侵彻混凝土构件试验,运用3D DIC技术分析了混凝土应力应变场分布特征和裂纹扩展形态。郭德勇等[4-5]以实际工程为背景,提出了煤层深孔聚能爆破致裂方法,对煤体力学行为及裂隙发育机制进了分析。在数值模拟方面,刘燕燕等[6]基于有限元软件,动态显示了45°、60°和90°聚能锥角下岩石内部和外部裂纹扩展过程。齐庆杰等[7]以装药位置为切入点,对炮孔里端、中端和外端装药进行了数值计算,结果表明中端装药时聚能爆破效果最好,里端次之,外端最差。针对装药结构,王克波等[8]对装药结构进行了4因素3水平的正交设计优化,得到了50 mm开口的聚能管最佳装药结构参数。杨仁树等[9]通过多次现场试验验证了简易切缝药包在硬岩掘进中的合理性,得到了优化参数。薛宪彬[10]设计了双线型聚能槽装药结构,结果显示爆压较普通炸药提高150%,爆轰速度增加35.7%。在工程应用方面,罗勇等[11]、史秀志等[12]在岩体切割、金属材料切割等方面运用聚能爆破技术,均取得了预期效果。然而,关于不同聚能锥角下的线性聚能爆破致裂岩体效果及岩体损伤的研究还不够充分。

本文基于巷道岩壁现场试验,以岩体损伤增量为评价标准,分析40°、50°、60°、70°和80°聚能锥角时线性聚能爆破致裂岩体效果,运用有限元软件模拟各聚能锥角下的聚能射流,对聚能压力、射流长度和射流头尾速度等参数进行对比。

1 岩体损伤判定标准

岩体中总是存在着标识其应力历史及效应的大量随机分布的裂隙、细小孔洞等宏观或微观的初始损伤(微缺陷),在爆炸波作用下,这些微缺陷成核、扩展、汇合,致使岩体开裂或破坏。微裂缝和宏观断裂延长了声波传播路径,降低了声波速度,且声速及幅值降低程度与裂缝数量、宽度有密切关系。因此,声波波速是评价岩石中微裂纹发育程度简单有效的方法。T.J.Ahrens等[13]等测量了辉长岩从受压到破坏过程中的纵向弹性波速度变化。朱传云等[14]基于物探方法推导了岩体损伤度D、岩体完整性系数K和声波波降率η之间的关系:

D=1-(v/v′)2=1-K=1- (1-η)2

(1)

式中:v为试验测得岩体波速;v′为完整岩石波速。

为准确分析由线性聚能爆破造成的岩体损伤,消除岩体初始损伤的影响,将损伤增量ΔD作为岩体损伤判定标准:

ΔD=D2-D1

(2)

式中:D1为爆前岩体初始损伤;D2为爆后岩体损伤。计算式如下:

D1=1-(v1/v0)2

(3)

D2=1-(v2/v0)2

(4)

式中:v0为爆前孔中波速最大值;v1为爆前不同深度处岩体波速;v2为爆后不同深度处岩体波速。

2 线性聚能爆破致裂岩体试验

2.1 工程地质条件

试验场地位于湖南某矿四中段巷道内。矿区地质构造较简单,地表除少量风化剥落岩块外,未见其他不良地质现象。出露岩石以板岩和砂岩为主,均为块状或巨厚层状,板岩平均抗压强度93.59 MPa,平均抗拉强度6.24 MPa,平均泊松比0.15,砂岩平均抗压强度171.93 MPa,平均抗拉强度5.73 MPa,平均泊松比0.22。

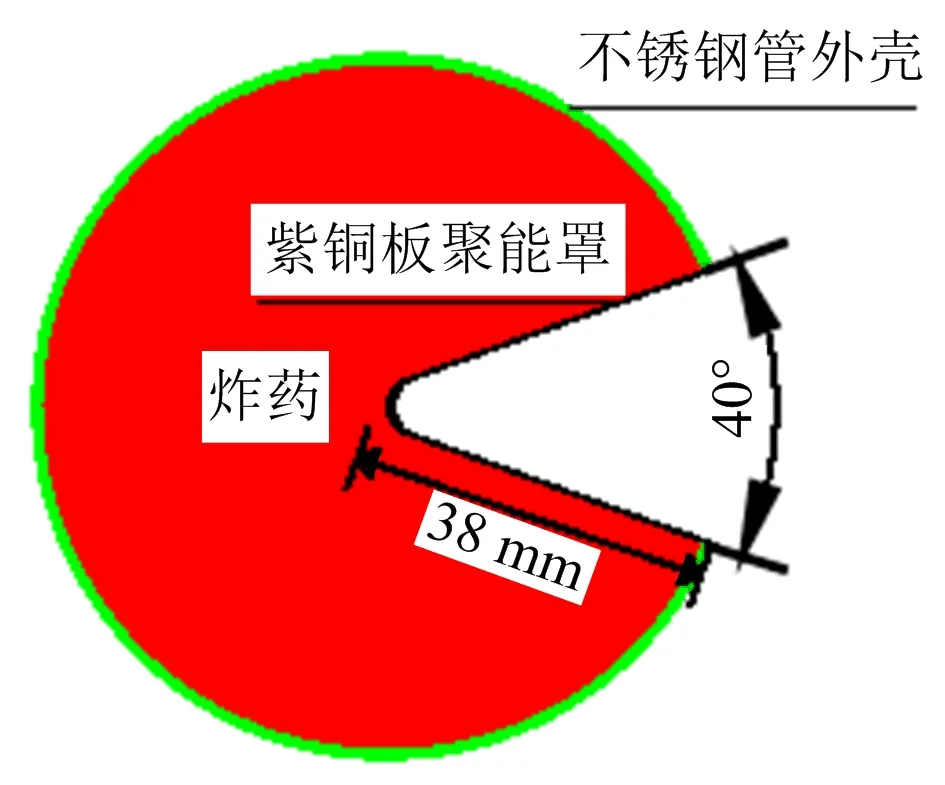

2.2 聚能管制作

聚能管由不锈钢管外壳和紫铜板聚能罩组成。不锈钢管长1.4 m,内径37 mm,外径38 mm,将厚度1 mm的紫铜板加工成近似“V”型,与不锈钢管焊接,形成聚能管(见图1)。为得到致裂岩体效果最好的聚能锥角,试验制作了40°、50°、60°、70°、80°不同聚能锥角的聚能管,为减小试验误差,每种聚能角度均开展3次线性聚能爆破致裂岩石试验。

图1 线性聚能管Fig.1 Linear shaped tube

2.3 炮孔布置及装药

为更好地观察试验效果,炮孔布置在完整性好、岩体强度高的岩层中,每个炮孔四周布设6个测试孔,采用YT29A型气腿式凿岩机钻凿与自由面垂直的水平炮孔和测试孔,孔径为Φ42 mm、孔深1.4 m。炸药选用2号岩石乳化炸药,搓条后振动捣实装入聚能管内,装药长度1.2 m,密度1.2 g/cm3,5组15次试验总装药量20 kg。装药后,调整聚能管聚能槽轴线方向,使其与岩层走向相同。炮孔填塞物为巷道底泥,填塞长度0.2 m。

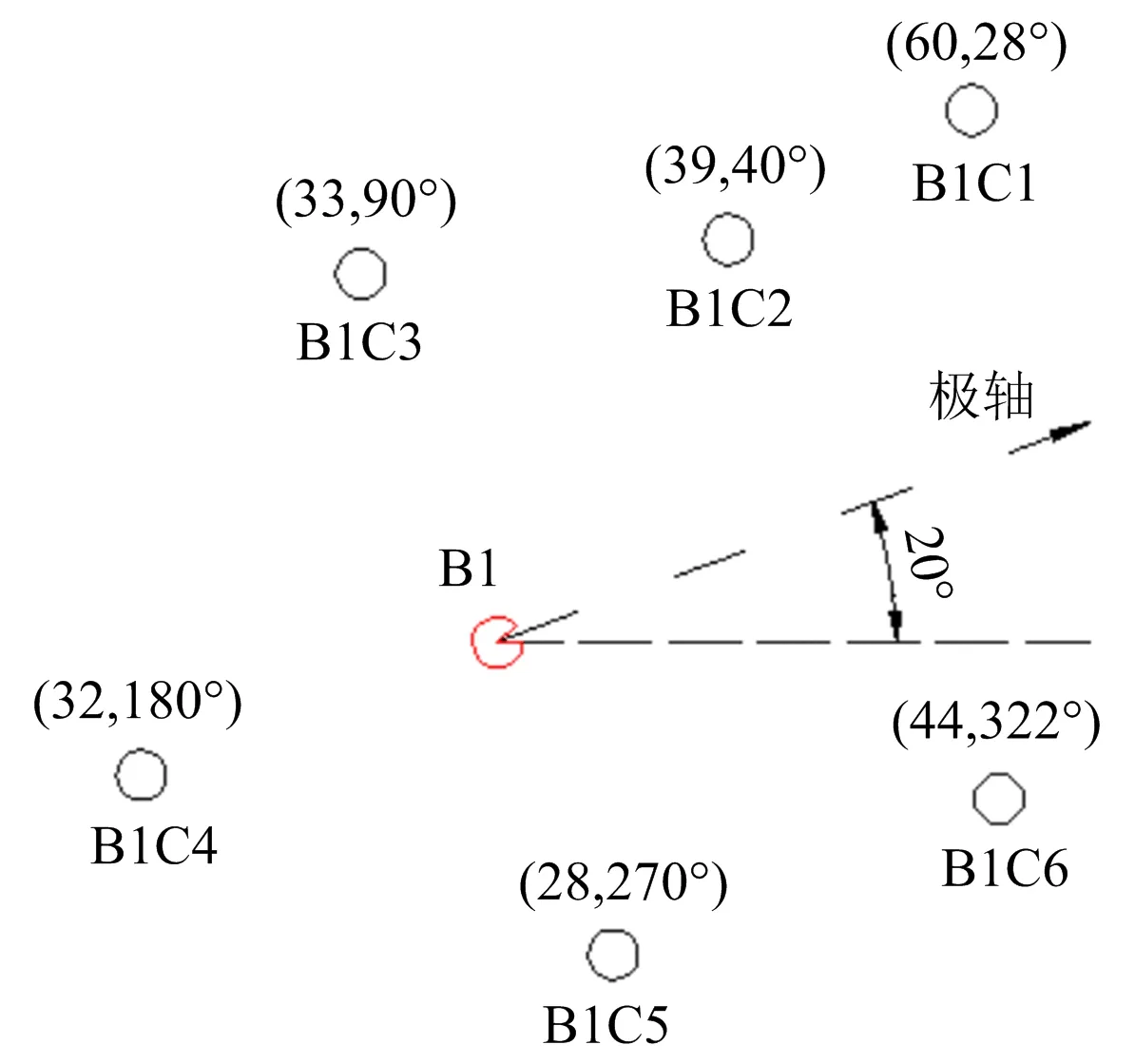

聚能锥角为40°、50°、60°、70°、80°的炮孔分别命名为B1~B3、B4~B6、B7~B9、B10~B12、B13~B15,测试孔命名为C1~C6。试验中,若测试孔布置在聚能方向,起爆后,由于聚能方向的强大冲击力,测试孔极有可能破坏,无法测出爆后波速,故C6测试孔位于聚能槽开口对应方向夹角内和附近边缘。结合现场炮孔布置,以炮孔为极点,岩层走向为极轴,建立极坐标系。炮孔B1及测试孔相对位置如图2所示。

图2 B1炮孔及测试孔相对位置Fig.2 Relative position of B1 blasthole and test hole

2.4 岩体声波测试

爆破孔和测试孔钻凿完毕后,水管清孔,用RSM-SY5(T)非金属声波检测仪,配合单孔一发双收换能器进行爆前岩体声波测试。将换能器伸入孔底,同时向孔内注水,使声波与岩石充分耦合,从孔底向孔口不断拉动换能器,每5 cm测试一次,直至发射端换能器被拉出。对所有的爆破孔和测试孔进行声波测试。爆破试验后,清除巷道顶部和侧帮松石,进行爆后岩体声波测试,测试方法与爆前相同。

3 试验结果分析

3.1 岩体致裂效果分析

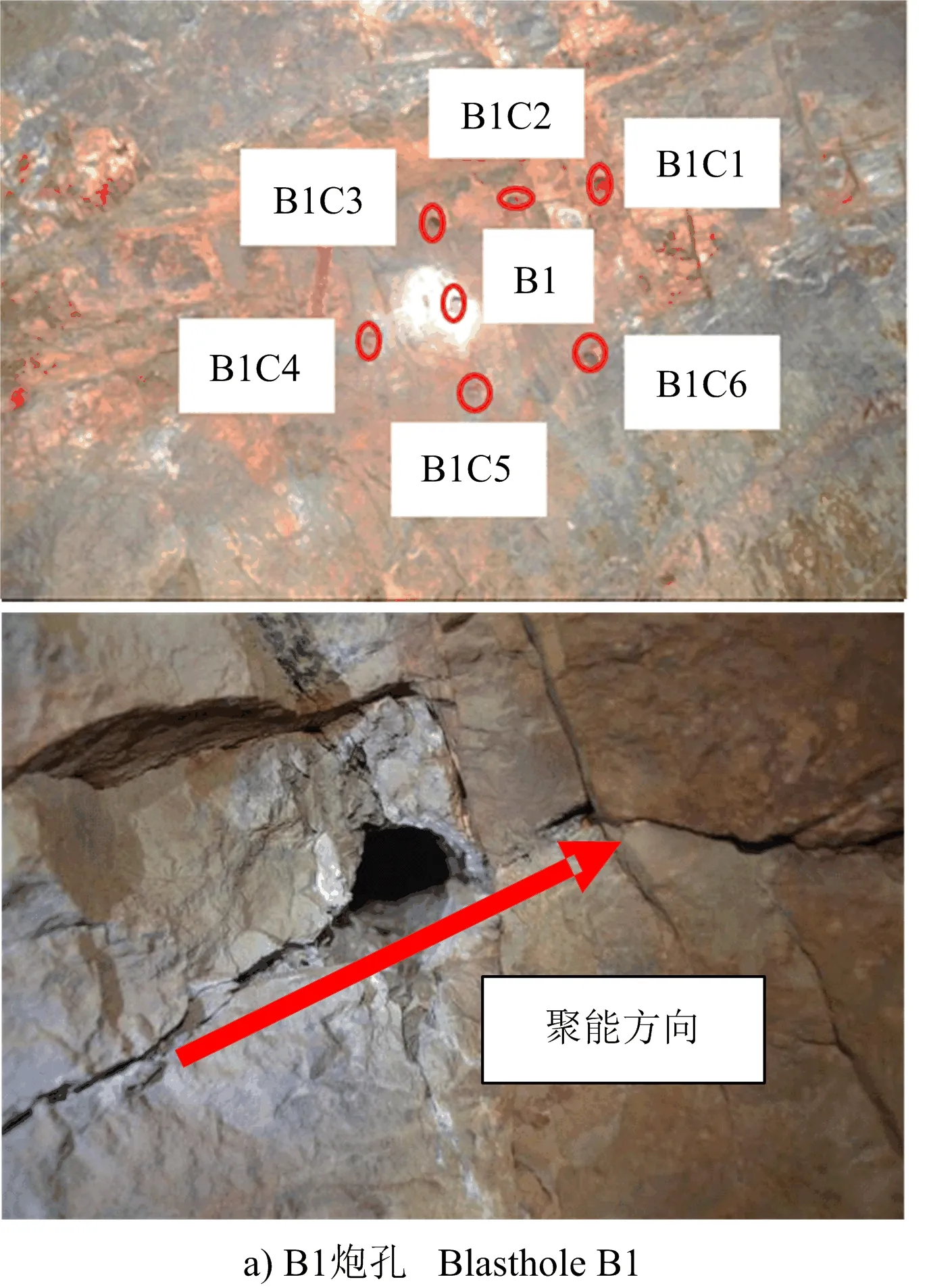

以B1、B14炮孔为例,致裂岩体效果如图3所示。B1、B14炮孔均布置于完整性较破碎、节理裂隙发育的较坚硬岩体中。B1炮孔爆炸后,在聚能方向、聚能反方向及与聚能方向垂直的方向,炮孔孔壁岩体被压碎,可见岩体剥落痕迹。炮孔壁其他方向岩体完整性较好。在聚能方向和聚能反方向产生裂纹,裂纹起始附近有岩屑抛射现象,聚能方向上裂纹扩展长度及深度均比聚能反方向大。聚能爆破致裂岩体效果较好。B14炮孔爆炸后,在爆破漏斗作用下,炮孔孔口临空面受损严重,周围发生岩层剥离,聚能方向岩体剥离量较其他方向大,形成多条不连续裂纹。

图3 致裂岩体效果Fig.3 Fracture rock effect

对比B1~B15组线型聚能爆破试验效果可知,①B1~B3炮孔起爆后,临空面受损较小,聚能射流侵彻岩体,撕裂形成初始裂缝,聚能方向岩石压碎痕迹明显,小块岩体掉落较多,裂纹向前延伸较长;非聚能方向岩体破碎量少,B2、B3炮孔聚能反方向未见裂纹产生,各测试孔测试功能正常。说明聚能锥角为40°时,聚能爆破效果显著。②B4~B6炮孔周围岩层剥离量有限,聚能方向可见清晰裂纹,其中B4C4、B5C5、B6C4 测试孔垮塌严重,无法测试波速。B7~B9炮孔由于布置在节理裂隙发育的较软岩体中,炮孔周围岩层脱落较多,其中B9炮孔的测试孔堵塞严重,波速测试较困难。这是因为聚能爆破一方面在聚能槽方向形成射流,在开口方向的岩体内形成裂隙,另一方面,由于聚能爆破在靠近孔口方向只有一个自由面,在孔口附近形成爆破漏斗,使得爆破孔周围岩层部分剥离,致使爆破孔和个别测试孔周围岩体的波速难以测试。③B10~B15炮孔聚能方向裂纹扩展比非聚能方向稍好,但宏观上聚能爆破效果相对来说不明显。

3.2 试验前后岩体波速分析

以B2和B14组孔为例,由试验前后岩体波速随孔深变化规律(见图4)可知,B2组孔在试验前,当孔深小于45 cm时,波速较小,且沿孔深增长缓慢,说明前期巷道在开挖过程中对围岩造成了不可忽略的损伤,越靠近临空面损伤越大,孔口位于巷道掘进形成的围岩松动区内。当孔深大于45 cm时,C4、C5、C6测试孔随孔深增加波声速增长较快。在试验后,C1~C5测试孔波速较试验前基本不变,C6测试由于在聚能作用下裂缝贯通度大,孔波速显著降低,且随着孔深增加,降低量增大,65 cm孔深时波速降为2 853 m/s。

图4 各孔试验前后波速Fig.4 Wave velocities before and after each hole explosion

针对B14组孔,在试验前,当孔深大于30 cm时,波速基本不再增长,且各孔波速相差不大。在试验后,6个测试孔孔口坍塌,波速无法测量,C1~C5孔波速平均降低450 m/s,C6孔波速平均降低615 m/s。

岩体波速是计算损伤的基础,体现了岩体损伤程度的大小,波速越大,损伤越小。综合对比B1~B15组孔爆破前后岩体波速大小,得到以下规律:①试验前,岩体波速随孔深逐渐增加,当到达一定深度后,大部分孔波速基本保持不变,个别孔波速跳跃式增加;②同一组测试孔,波速差别较大,在个别孔深处波速减小;③不同组测试孔,波速相差很大,表明岩体完整性差别大;④试验后,各组孔中C6测试孔波速降低明显,C1~C5测试孔波速保持不变,或略有降低。

3.3 损伤增量分析

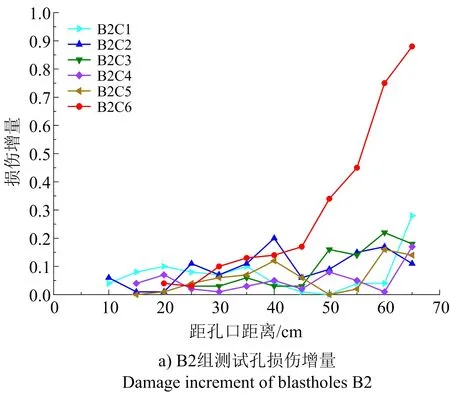

损伤增量考虑了岩体初始损伤效应,能更准确地反应线性聚能爆破造成的岩体损伤。由B2、B14组测试孔损伤增量(见图5)可知,在2组测试孔中,C1~C5组孔损伤增量大部分小于0.2,小部分介于0.2~0.3,极个别孔能够达到0.35;B2C6测试孔随距孔口距离增加,损伤增量快速上升,在65 cm孔深时达到0.88,远大于C1~C5测试孔。B14C6测试孔在距孔口20 cm时损伤增量最大,随孔深增加损伤增量变化较复杂,总体上呈下降趋势。

图5 损伤增量Fig.5 Damage increment

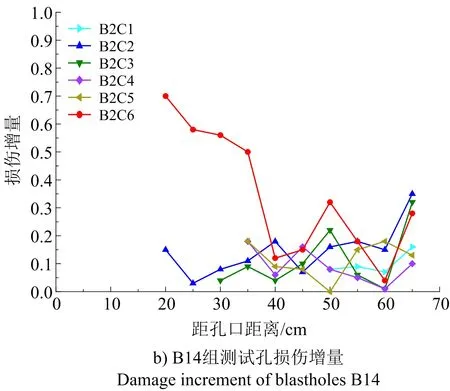

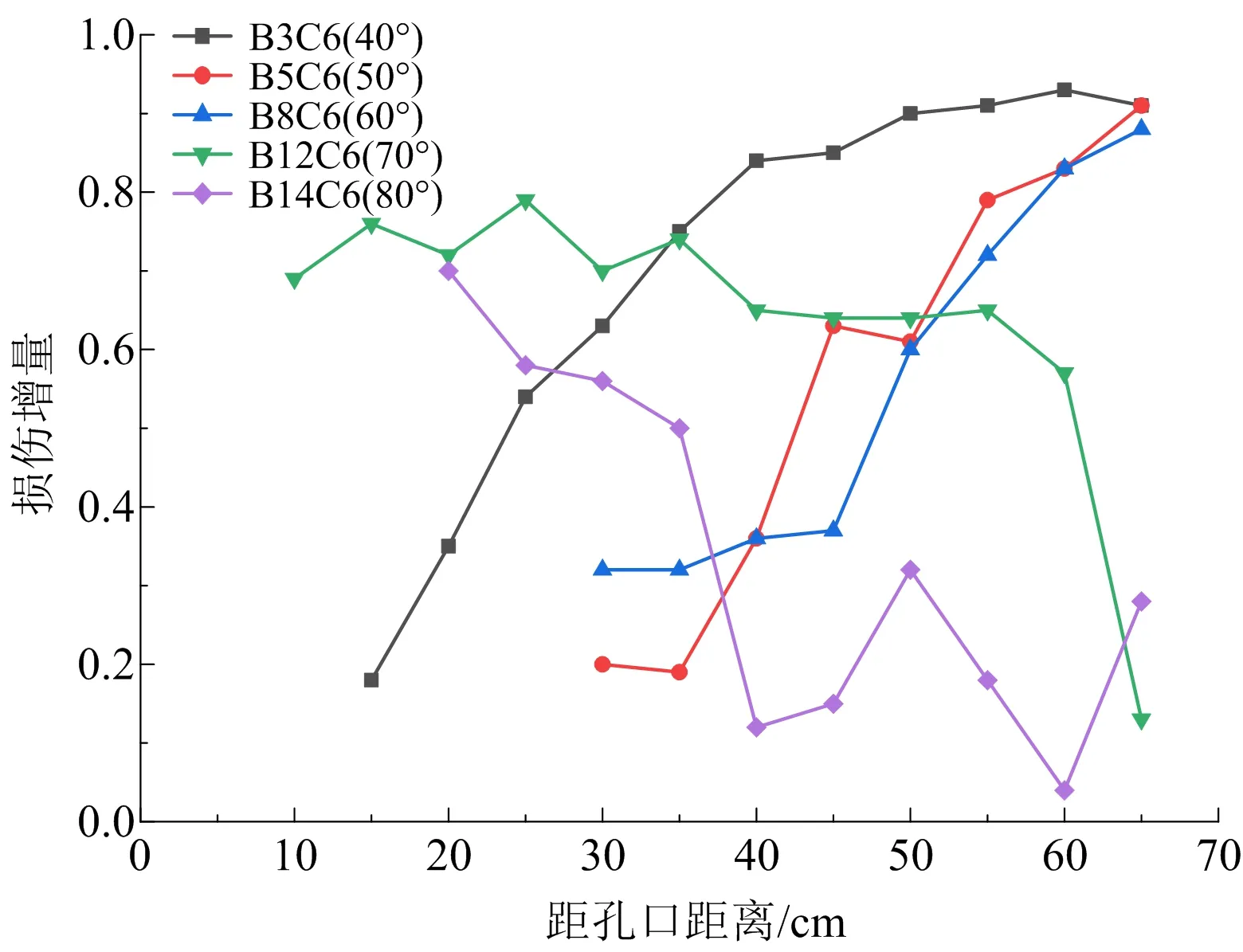

在B1~B15组孔中,C6测试孔损伤增量均明显大于C1~C5孔,说明线型聚能爆破对聚能方向岩体造成良好的致裂效果,对非聚能方向岩体破坏小,能够保证在特定方向致裂岩体。对B3、B5、B8、B12和B14组孔中C6测试孔的损伤增量进行分析,不同聚能锥角时聚能方向岩体损伤增量如图6所示。

图6 不同聚能锥角聚能方向损伤增量Fig.6 Damage increment of shaped direction of different shaped cone angle

由图6可知,B3C6(40°)、B5C6(50°)和B8C6(60°)测试孔损伤增量随距孔口距离增加而增加,B12C6(70°)和B14C6(80°)测试孔损伤增量随距孔口距离增加而减小。B3C6测试孔在不同孔深处损伤增量均大于B5C6和B8C6测试孔,其损伤增量曲线增长先快后慢,最大损伤增量为0.93。B5C6和B8C6测孔损伤增量曲线交替上升,B5C6孔最大损伤增量0.91,B8C6孔最大损伤增量0.88。B12C6孔在距孔口55 cm范围内损伤增量始终保持在0.6以上,之后迅速减小,其最大损伤增量为0.79。B14C6最大损伤增量为0.7。可见,最大损伤增量随聚能锥角角度的增加逐渐减小。

总体来看,聚能锥角40°时线性聚能爆破致裂岩体效果最好,在聚能方向,岩体波速显著降低,损伤增量优势明显,具有良好的聚能效应,裂纹扩展深度、长度较大,致裂效果好,对非聚能方向扰动较小。聚能锥角50°和60°时,致裂岩体效果良好,对聚能方向岩体产生较大损伤,裂纹扩展较清晰。聚能锥角70°和80°时,具有一定的聚能爆破效果,各方向岩体相对来说受损较大。

4 聚能射流数值模拟

现场试验可以测得爆破前后岩体波速大小,计算损伤增量,观察裂纹扩展,宏观上了解线性聚能爆破致裂岩体效果,但是,线性聚能爆破形成聚能射流的过程、聚能射流作用在岩石上的压力等不能由试验观测得到。因此,以试验装药结构、材料类型和尺寸等为基础,建立模型,进行聚能射流数值模拟。

4.1 模型建立

运用LS-DYANA软件建立聚能锥角为40°、50°、60°、70°和80°的二维平面模型,采用Solid162二维实体单元进行网格划分,在计算过程中通过使用自适应网格技术解决聚能罩发生大变形的问题。炸药与聚能管、聚能管自身之间的接触通过添加接触算法关键字实现。在计算时运用小型重启动分析,10 μs时炸药爆轰基本完成,不再影响聚能射流的形成,此时删除炸药部分和聚能管与炸药之间的接触。模型采用cm-g-μs单位制。聚能锥角为40°时的数值计算模型如图7所示。

图7 数值模型(聚能锥角40°)Fig.7 Numerical model(shaped cone angle 40°)

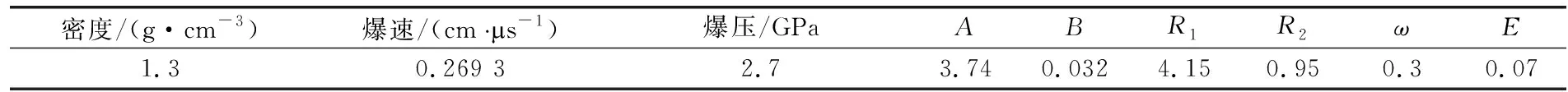

4.2 材料参数

炸药选用*MAT_HIGH_EXPLOSIVE_BURN材料模型和*EOS_JWL状态方程进行描述,主要参数如表1所示。

表1 炸药主要参数

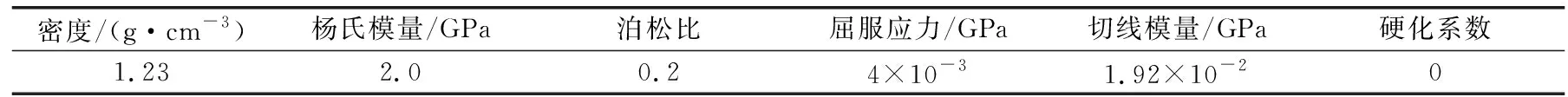

紫铜板聚能罩选用*MAT_STEINBERG材料模型和*EOS_GRUNEISEN状态方程描述,主要参数如表2所示。

表2 紫铜板主要参数

不锈钢管外壳采用动力学模型*MAT_PLASTIC_KINEMATIC描述,主要参数如表3所示。

表3 不锈钢管外壳主要参数

4.3 模拟结果分析

由40°聚能锥角时聚能射流的形成过程(见图8)可知,药柱起爆后,在聚能管外壳和聚能穴导向作用下,爆轰产物沿近似垂直聚能穴表面的方向高速射出(见图8a);由于装药结构对称,射出速度大小相等,爆轰产物在轴线附近汇集,进行矢量叠加,同时推动聚能罩向轴线运动(见图8b)。爆轰产物压力、速度本就很高,经碰撞叠加后在轴线处产生更高的压力区和速度值,形成聚能射流以及伴随在它后面的一支运动速度较慢的杵体(见图8c~图8d)。

图8 聚能射流形成过程Fig.8 Formation process of jet

聚能射流从头部向尾部速度逐渐降低,40°聚能锥角时,射流头部速度达到3 587.6 m/s,尾部速度为896.7 m/s。聚能射流较其它方向具有极高的速度、密度、压力,破坏作用显著增强。根据能量守恒定律,能量主要集中在聚能方向,则作用在非聚能方向的能量变小,能有效提高能量利用率。

50°、60°、70°和80°聚能锥角时聚能射流形成过程与形状和40°时基本一致,不同聚能锥角线性聚能射流对比如表4所示。

表4 不同聚能锥角线性聚能射流对比

由表4可知,聚能锥角40°、50°、60°、70°、80°时聚能射流压力、射流长度、射流头部速度、射流尾部速度等指标均依次递减,说明聚能爆破效果逐渐减弱。聚能锥角40°时,射流头部和尾部速度最大,同时头尾速度差也最大,保证了射流具有较好的延展性,经过一定距离延伸后不会断裂。随着角度增大,头尾速度差逐渐减小,射流长度受限。在60°和70°之间,聚能压力等各个参数有较大幅度的下降。

5 结论

1)损伤增量考虑了巷道开挖等原因造成的岩体初始损伤,能够准确反应由线性聚能爆破引起的岩体损伤。在聚能方向岩体损伤增量大,致裂岩体破坏显著,非聚能方向岩体损伤增量小,岩体破坏小。定向致裂岩体效果明显。

2)聚能锥角为40°时,线性聚能爆破致裂岩体效果最佳。在聚能方向,爆破前后测试孔岩体波速显著降低,最小波速降为2 853 m/s,最大损伤增量0.93,聚能射流头尾速度差大,裂纹扩展深度和长度相对较大,对非聚能方向岩体扰动较小。50°、60°、70°和80°聚能锥角时,最大损伤增量、聚能压力、射流长度、射流头部速度、射流尾部速度等随聚能锥角增大而减小,致裂岩体效果逐渐降低。

3)数值模拟显示40°、50°、60°、70°和80°聚能锥角时聚能射流压力、射流长度、射流头部速度、射流尾部速度等指标均依次递减,说明聚能爆破效果逐渐减弱,与试验结果一致。

4)线性聚能爆破在工程上得到了广泛应用,但当聚能方向无自由面时,补偿空间不足,裂纹扩展长度受限,需进一步研究聚能管材质、装药结构和药量等因素对致裂岩体裂纹长度的影响。