基于电子凸轮飞剪和追剪仿真平台的设计

黄文彬 广东工业大学 周学才 贾琪 深圳市雷赛智能控制股份有限公司 张永俊 广东工业大学

随着工业4.0时代的到来,中国制造2025、碳中和等国家战略规划如火如荼地进行着,装备制造的自动化和智能化不可或缺。在机械自动化领域中,飞剪和追剪技术广泛地应用于整个包装、印刷、雕刻等行业,其中飞剪和追剪绝涉及的核心技术主要就是电子凸轮技术。近几年,随着国内工控领域的快速发展,电子凸轮技术慢慢地得到普及。目前国内比较稳定的电子凸轮厂家主要有汇川、维控等企业,主要是在中小型plc控制器上面实现,在驱动器上还未实现,由于起步比较晚,目前在功能、精度和稳定性等方面和倍福、欧姆龙以及台达等老牌工控企业相比还是存在着挺大的差距[1]。

电子凸轮的主要就是主轴和各个从轴的一种同步运动关系,主从轴之间的运动关系由凸轮表提供,达到替代现实中机械凸轮的目的。目前最流行的主要有两种电子凸轮使用方式,一种是采用虚拟主轴的方式,各个轴都根据它们对应虚拟主轴之间轨迹规划进行运动,第二种方式采用跟随的方式,从轴跟着带有编码器的主轴实现同步运动。前者的优势是极大的减少了编程难度,后者则是在精度和稳定性上面有着更大的提高。若需要获得较高的精度和较好的稳定性,还需要进行一系列的干扰抑制[2]、主轴修正以及相位补偿。

飞剪和追剪都是对运动中的材料进行垂直切割的工艺,差异是飞剪的刀具是旋转切割,飞剪的刀具则是跟着刀具一起往返式切割,具有回退功能。传统的飞剪追剪设计可能会因为修改某一参数导致整个过程都需要重新进行,为了避免这一问题,提高效率,本文设计了飞剪和追剪的仿真平台,直接在上面修改各种参数可以直接生成飞剪和追剪控制方案。

一、飞剪和追剪的曲线规划

电子凸轮的包含主从轴之间的啮合、凸轮表的选择、主从轴缩放和偏移。其中凸轮表是电子凸轮的核心,通过凸轮表的参数拟合出主从轴所对应的运动曲线,实现机械凸轮的运动轨迹。

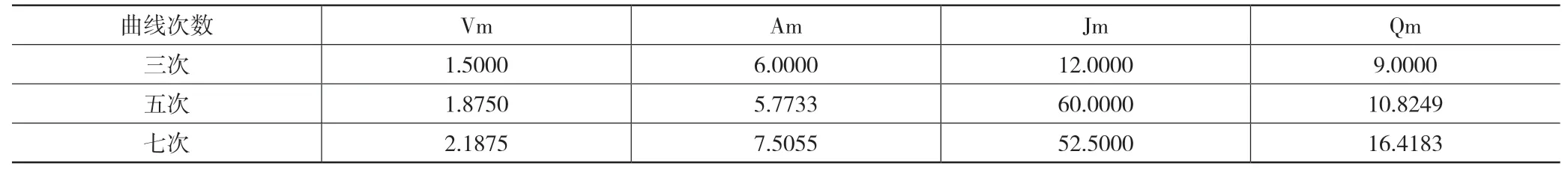

电子凸轮中凸轮表有关曲线类型的选择对于电子凸轮系统的柔性和效率影响特别大,需要慎重考虑,最常用的是运用多项式曲线,三次曲线速度平滑,五次曲线速度和加速度平滑,七次曲线速度、加速度和加加速度平滑,如表1所示,五次多项式柔性和七次多项式差距不大,计算量也比七次多项式、贝塞尔曲线和B样条等曲线小很多,因此大多数采用五次多项式进行电子凸轮曲线的规划。

表1 多项式曲线柔性对比

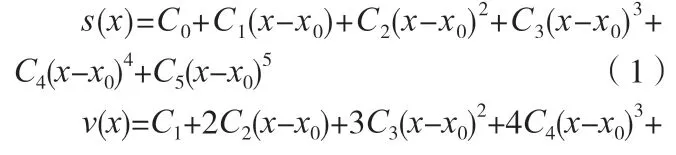

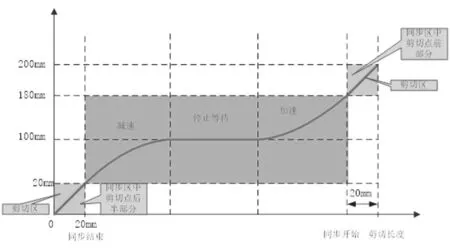

飞剪的曲线规划分为了三种情况,主要分为长料剪切、等料剪切和短料剪切[3]。等料切割为等速切割,长料切割和短料切割则分为两个调整区和一个同步区。飞剪和追剪的凸轮曲线要满足两大基本条件:第一,保证在剪切的过程中,刀辊与材料进给保持同步;第二,在规格调整区内根据剪切单元的长度进行适当的加速或减速,从而保证下一次剪切的正确进行。长料切割主要包括减速区、加速区和同步区,如图1所示。长料、等料和短料的定义是根据剪切材料长度与刀辊的周长的大小关系决定的,若剪切材料长度大于刀辊的周长,则为长料;若相等,则为等料,不若则为短料。

图1 长料曲线规划

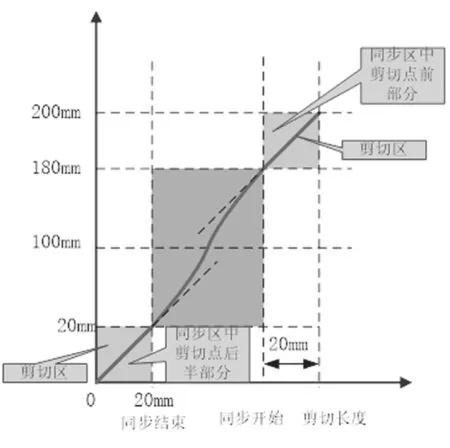

若切割材料长度过长,则需要根据切割材料长度自动计算当长度很长时自动计算等待长度,如图2分为五个部分,以避免出现反转现象。

图2 长料曲线规划(过长时)

短料切割调整区是先加速,后减速,如图3所示。

图3 短料曲线规划

追剪的凸轮曲线主要分为加速区、同步区以及返回区。和飞剪一样,在同步区对材料进行剪切,不同的是,飞剪是刀具在旋转轴上面,跟着旋转轴转动进行切割,而追剪是刀具安装在追踪装置上面,在同步区触发下刀指令后,刀具进行下移切割。这里对应的加速区、同步区和返回区是追踪装置相对传送带而言的,追踪装置先加速到传送带的速度,然后进行同步,切割完成后再返回到初始位置,进行周期性循环切割[4]。由于追剪是垂直切割,追剪通常应用于剪切平整度和精度比飞剪更高的场合。

二、仿真平台的搭建与实现

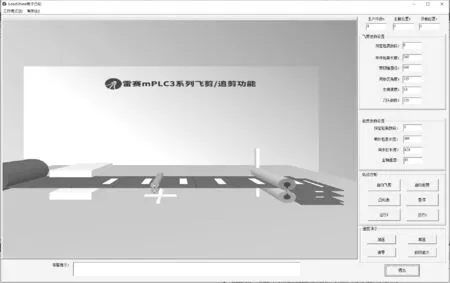

仿真平台是利用Microsoft Visual Studio 2010里的MFC实现的,其原理主要是采用两种方式对不同参数的飞剪和追剪运动轨迹进行设计,第一种是常用的编辑凸轮表的形式实现飞剪和追剪运动轨迹,另一种是通过输入飞剪和追剪对应的各项参数直接通过平台生成凸轮表,最终实现飞剪和追剪运动轨迹。这里经过凸轮表实现运动轨迹主要是采用上文提到的五次多项式的拟合方法。本仿真平台还对飞剪和追剪的进行了运动仿真功能的设计,以及添加了对飞剪和追剪主从轴的运动轨迹曲线、速度曲线以及加速度曲线的实时显示功能。除此之外,为了提高平台的稳定性和容错性,还添加了报警功能。

整个仿真平台界面如图4所示,包含了菜单栏、运动仿真显示、飞剪参数设置、追剪参数设置、轨迹控制、速度演示以及报警等栏目。运动仿真是利用OpenGL实现的,通过OpenGL在三维空间绘制出飞剪和追剪的三维图,然后再根据运动轨迹实时修改三维图的位姿以及坐标变换,从而实现飞剪或剪整个运动仿真过程。

图4 仿真平台界面

操作界面是采用传统的MFC设计,主要包含了多个对话框、编辑框、按键、静态文本以及菜单栏。主要设计了一个主对话框、一个凸轮表对话框和曲线实时显示对话框,都是采用非模态的形式。菜单栏用来选择飞剪平台函数追剪平台,编辑框主要用来对一些参数进行输入以及输出一些可用信息,静态文本则是一些文字提示以及显示飞剪和追剪的运动仿真动画,按键则用来实现各种功能的打开,如打开凸轮表对话框、打开曲线实时显示对话框和对速度控制等等。

飞剪和追剪的运动仿真主要引用OpenGL(开放图形库),搭建出飞剪和追剪装置的三维平台,设置有地板,光源基本的书外,就实现飞剪和追剪平台。飞剪平台主要包括了输送带、滚筒(主轴)、剪切轴和剪切材料。追剪平台主要包括输送带、滚筒(主轴)、追踪装置和刀具。上述的三维平台都是通过调用OpenGL函数库来实现的,其中光源设置的调用函数为glLightfv(),auxSolidBox()为长方体的调用函数,drawSolidCylinder()是圆柱的调用函数,setMatirial()是材料的调用函数。通过改变仿真平台里的各个参数实现飞剪或追剪的运动主要是通过OpenGL中的一些运动函数库实现的,其中坐标变换的调用函数是glTranslatef(),旋转对应的调用函数为glRotatef(),glTranslatef()在这里主要是实现三维图形的平移功能。通过编程的方式实时传递所调用OpenGL函数对应的形参,以达到实时运动的功能。

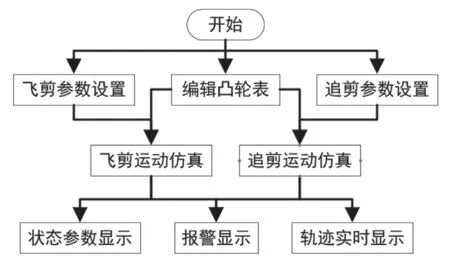

图5为整个仿真平台的简单的操作使用流程图。飞剪设置的参数主要包括预定包装数目、剪切材料长度、剪切轴直径、同步区长度、主轴速度以及刀头数目。追剪参数主要为预定包装数目、剪切材料长度、同步区长度和主轴速度。状态参数显示主要包括了主从轴的位置参数和生产件数,轨迹的实时显示是利用坐标图显示飞剪和追剪运行时的动态曲线图,主要实时显示从轴相对于主轴的位置曲线、速度曲线和加速度曲线。通过实时曲线的显示,可以很清晰的看到从轴运动轨迹,分析速度和加速度曲线是否连续,可判断出运动系统的运动过程是否具有柔性。报警显示主要针对两种情况:一是剪切料长度设置的过小或者过大;另一种则是剪切轴的位置、速度或者加速度超出了额定值。

图5 仿真平台操作流程图

三、结论语

本文主要依托电子凸轮技术实现了飞剪和追剪仿真平台的设计。本仿真平台对飞剪和追剪功能的设计的系统化,根据现实中具体的相关参数可以简单快速地设计相应的飞剪和追剪解决方案,大大提高人们的开发效率。采用OpenGL技术实现飞剪和追剪模运动仿真,真实模拟了运动轨迹在现实应用中的可行性。本仿真平台同时为此类的开发人员提供了一个很好的实践学习平台。