基于定位精度的印刷电路板式热交换器结构可靠性研究

张晓慧,陈 杰,密晓光,石景祯,尹全森

(1.中海石油气电集团有限责任公司 技术研发中心,北京 100028;2.杭州沈氏节能科技股份有限公司,浙江 杭州 311600)

印刷电路板式热交换器(PCHE)是基于化学蚀刻和扩散连接的微通道热交换器[1-8],具有结构紧凑,高效,适用于高压、高低温等苛刻条件的特点,已成为海洋油气领域的首选热交换器[9-12]。在国内某海洋石油平台PCHE国产化研制工作中,首次提出了钛合金对扣型PCHE设计方案。但在试验件试制时发现蚀刻板片在叠片及焊接过程中存在错边现象,错边量在0~0.25 mm。为此,笔者采用ANSYS有限元软件,建立PCHE扩散连接芯体有限元模型,评估不同流道方案下错边量对芯体强度可靠性的影响。

1 对扣型PCHE板片芯体结构及错边情况

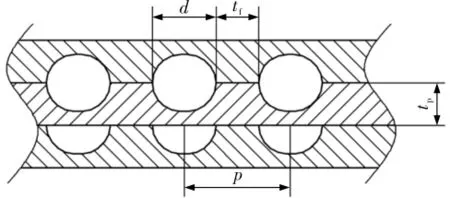

根据该海洋石油平台工艺条件,为满足其换热压降要求,首次提出对扣型PCHE设计理念。对扣型PCHE板片芯体局部剖面结构见图1。图1中d为通道直径,tf为通道节距,tp为板片厚度,p为通道中心间距。PCHE中,冷侧介质流道是通过2片完全镜像的蚀刻板片对扣在一起形成的类圆形微通道截面,热侧介质流道是由2片蚀刻板片在同一法线方向叠加形成的半圆型微通道。

图1 对扣型PCHE板片芯体局部剖面结构

在结构设计中,考虑到直流道压降较低,而Zigzag流道传热效果较好[13-26],因此基于不同流道类型完成了2套热交换器芯体设计方案,具体参数见表1。

表1 PCHE芯体不同流道设计参数

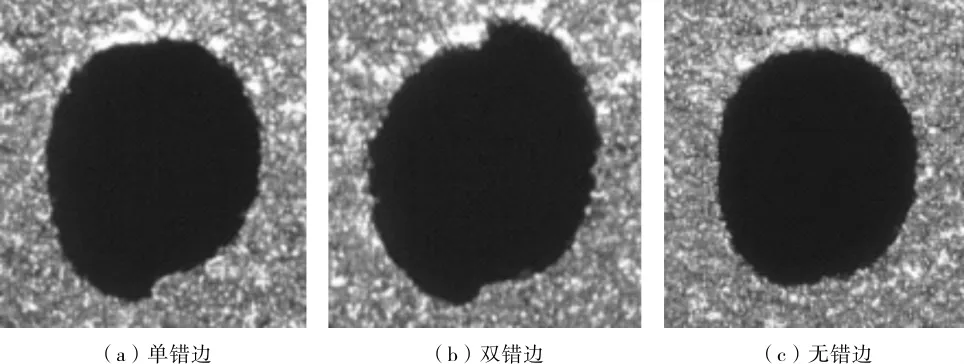

为验证对扣型PCHE制造工艺和结构强度的可靠性,研制了对扣型PCHE试验件,对其边缘余量区进行切除,采用3D轮廓测量仪检测记录实际流道尺寸。观察发现,扩散连接后PCHE芯体对扣流道存在错边现象,见图2。3D轮廓测量仪测量结果见图3。

图2 PCHE芯体对扣微通道错边情况

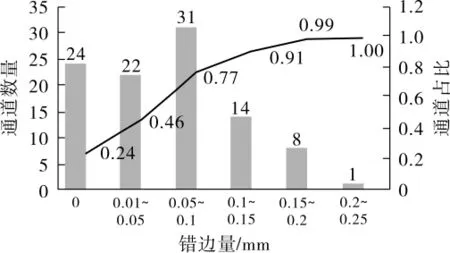

图3 中柱状图表示不同错边量的通道数量,曲线表示小于等于某错边量的通道数量占全部通道总数的百分比。在所有微通道中,无错边的占24%、发生单错边的占45%、发生双错边的占31%。

图3 PCHE芯体微通道错边量测量结果

分析认为,导致PCHE扩散连接芯体出现错边现象的原因主要有,①原材料蚀刻板片的筋宽精度、跨度蚀刻误差。②蚀刻板片的叠片误差。③扩散连接过程中压力作用下的微通道尺寸延展。由于流道错位会导致PCHE产品与设计结果产生偏差,因此有必要对不同定位尺寸偏差的PCHE内部芯体应力分布进行评估,以保证最终PCHE产品的机械结构可靠性。

2 PCHE芯体有限元模型建立

假定PCHE扩散连接焊合率为100%,在此前提下对该热交换器芯体进行强度校核。根据PCHE试验件芯体的微通道实测尺寸,选取9层蚀刻板片构成的15个换热单元。针对2套流道设计方案,错边量分别选取 0、0.05 mm、0.1 mm、0.15 mm、0.2 mm、0.25 mm,共建立12个有限元分析模型。采用SOLID286实体单元进行网格划分,网格数量约430万,得到的PCHE扩散连接芯体有限元模型见图4。

图4 PCHE扩散连接芯体有限元模型

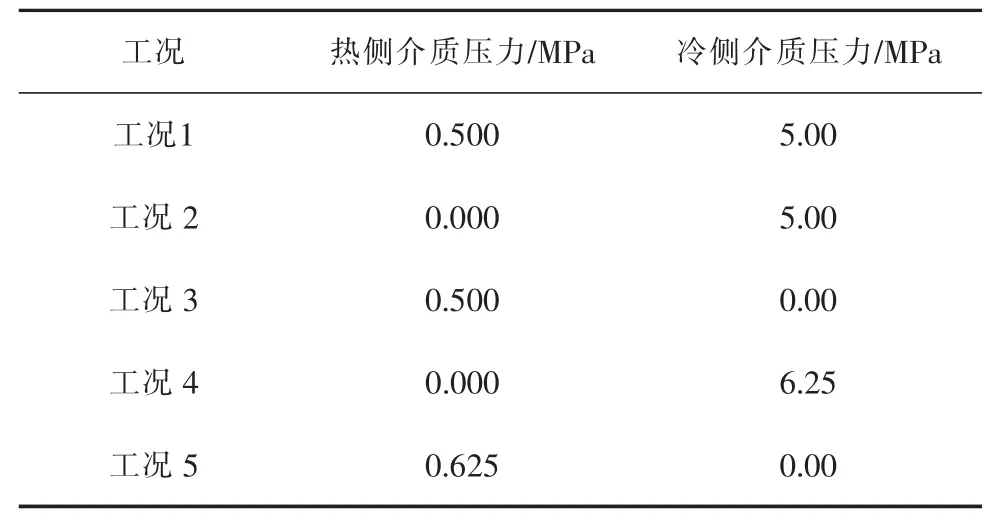

3 PCHE芯体有限元模型载荷及边界条件

根据PCHE工艺使用条件,热侧介质走半圆形微通道,介质压力0.5 MPa;冷侧介质走圆形微通道,介质压力5 MPa。由于介质压力载荷对定位精度误差引起的应力波动敏感性远大于温度载荷的,因而未考虑热应力影响。参考PCHE在海洋平台的实际安装位置,对芯体模型微通道沿程两侧壁面支座处施加位移约束。考虑到PCHE水压试验及检修等特殊作业,对处于表2所示5种工况下的模型进行计算校核。

表2 PCHE芯体模型有限元校核工况

4 基于错边量的PCHE芯体有限元模型应力模拟分析

4.1 直流道方案

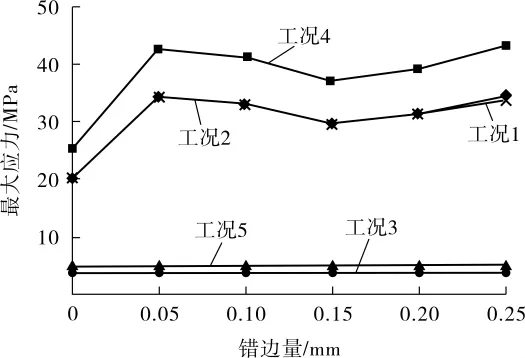

5种工况下无错边直流道芯体的应力分布云图见图5,不同错边量的直流道芯体内部应力峰值见图6。

图5 5种工况下无错边直流道芯体应力分布云图

由图5、图6可以知道,冷侧介质水压试验的工况4为最不利工况,应力峰值均高于其他4种工况的,无错边时应力为25.397 2 MPa,错边量在0.05 mm或0.25 mm时,芯体应力达到峰值42.74 MPa。工况1与工况2的应力峰值基本重合,工况3的应力峰值最低,说明热侧介质压力载荷对热交换器芯体的应力分布影响较小。此外,热侧介质流道截面为半圆形,流通面积为冷侧介质的1/2,因此芯体的机械强度主要取决于冷侧介质压力载荷。

图6 5种工况下不同错边量直流道芯体内部应力峰值

由图6还可以看出,当芯体结构尺寸与设计值保持一致,即错边量为0时,5种工况下的应力峰值相比发生错边后的应力峰值处于最低水平。当错边量为0.05 mm时,由于芯体微通道的结构不连续,使得芯体内部的应力峰值达到第1个波峰。随着错边量进一步增大,错边位置缓冲区域增大,芯体内部应力峰值有所降低,错边量为0.15 mm时对芯体内部的应力分布影响最小。当错边量进一步增大时,对扣蚀刻板片的实际焊接面积逐步受到影响,芯体内部应力将随错边量的增大而增大。当错边量为0.05 mm或0.25 mm时,芯体内部应力峰值达到最高,约为无错边芯体应力峰值的2倍。

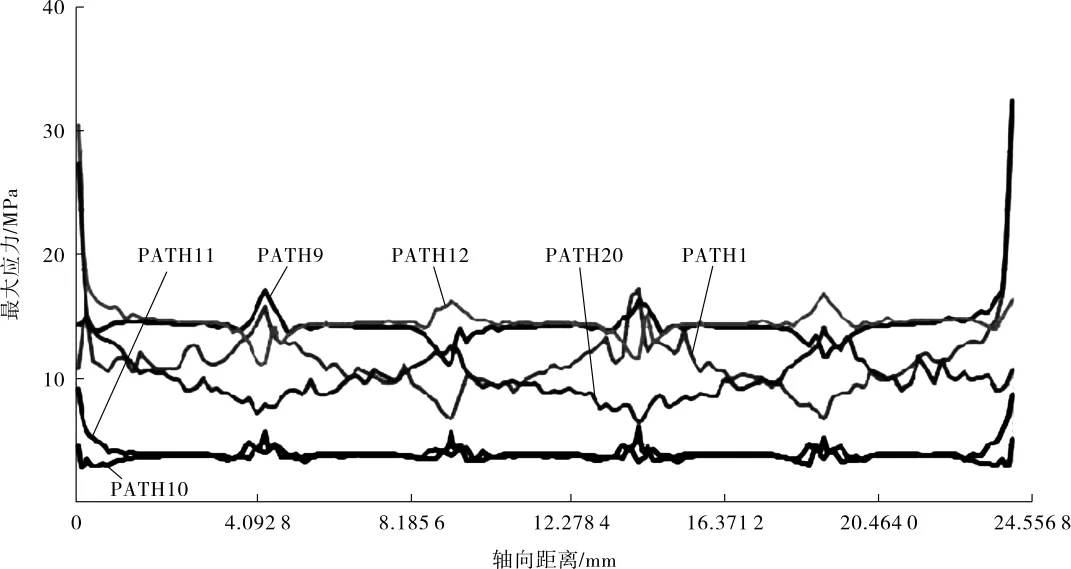

在直流道芯体模型中定义20条后处理错边路径PATH1~PATH20,见图7。在最不利的工况4下,错边量为0.1 mm时直流道芯体错边路径上的应力分布曲线见图8。

图7 直流道芯体后处理错边路径

图8 工况4下错边量为0.1 mm时直流道芯体错边路径上应力分布曲线

分析图8所示的各应力曲线可以知道,直流道芯体发生错边后,微通道最外侧错边路径上的应力约为内侧错边路径上应力的4倍,应力峰值出现在芯体前后端面处。PATH1和PATH20路径受到芯体外侧位移约束影响,沿轴向应力分布呈不规则波动,芯体其余内部流道的应力分布沿轴向较为平稳。

4.2 Zigzag流道方案

5种工况下不同错边量的Zigzag流道芯体内部应力峰值见图9。

从图9可以看出,Zigzag流道芯体的应力分布与直流道芯体的应力分布趋势(图6)基本保持一致,不同错边量的Zigzag流道芯体的最大应力值均高于直流道芯体。冷侧介质水压试验的工况4为最不利工况,应力峰值最高为54.79 MPa。工况1与工况2的应力峰值基本重合,工况3的应力峰值最低。当芯体无错边量时,5种工况的应力峰值均为最低。错边量为1 mm时,芯体内部的应力峰值达到第1个波峰。随着错边量进一步增大,错边位置缓冲区域增大,应力峰值有所降低,错边量为0.15 mm时对芯体内部的应力分布影响最小。当错边量进一步增大时,对扣蚀刻板片的实际焊接面积逐步受到影响,芯体内部应力将随着错边量的增大而增大。错边量为0.25 mm或者0.1 mm时,芯体内部应力峰值达到最高,约为无错边芯体应力峰值的2倍。

在Zigzag流道芯体模型中定义20条后处理错边路径PATH1~PATH20,见图10。在最不利工况4下,错边量为0.1 mm时Zigzag流道芯体错边路径上的应力分布曲线见图11。

图9 5种工况下不同错边量Zigzag流道芯体内部应力峰值

图10 Zigzag流道芯体后处理错边路径

图11 工况4下错边量为0.1 mm时Zigzag流道芯体错边路径上应力分布曲线

分析图11可知,芯体发生错边后,微通道最外侧错边路径上的应力约为内侧错边路径应力的4倍,应力峰值出现在芯体前后端面处,芯体内部流道的应力呈正弦曲线分布,波峰或波谷出现在Zigzag流道转折处,流道内侧相邻路径和外侧相邻路径的应力分布呈镜像关系,即图10中的A点出现波峰 (波谷) 时,B点出现波谷 (波峰)。PATH1和PATH20路径受到芯体外侧位移约束影响,沿轴向应力分布波动较大。

5 结语

对直流道和Zigzag流道方案下对扣型PCHE扩散连接芯体结构的有限元核算表明,①在设计压力下,2套方案下的PCHE结构强度均能满足要求。②在最不利工况下,Zigzag流道芯体应力为54.79 MPa,直流道芯体应力为 42.74 MPa,该应力约为Zigzag流道应力的3/4。2套流道方案下芯体的应力峰值均小于钛合金TA10的许用应力。③2套流道方案下芯体的最大应力均发生在前后端面处,直流道芯体应力在错边量为0.05 mm或0.25 mm时达到峰值,Zigzag流道芯体应力在错边量为0.1 mm或0.25 mm时达到峰值。在错边量为0.15 mm时,直流道芯体和Zigzag流道芯体应力均出现暂时回落。

与直流道相比,Zigzag流道可强化传热,但同时会增加流体的流动阻力,影响结构强度,应综合考虑流动传热特性和错边量,方能确定PCHE扩散连接芯体微通道的工艺结构。芯体前后端面处应力较高,在对蚀刻板片进行扩散连接时,应尽量采用多压头扩散连接设备,以保证芯体边缘处的焊合率。如必需采用对扣型蚀刻板片,可以通过以下方法控制其错边量处于合理范围,①严格把控原材料板片的表面平整度,减小蚀刻工艺难度。②优化蚀刻液配方及蚀刻工艺,提高蚀刻精度。③用于同台设备的蚀刻板片需为同一批次。④开发新型定位工装,减小蚀刻板片的叠片错边量。