丙烷全压力储罐安全系统设计

高晓劝(中国石油天然气管道工程有限公司,河北 廊坊 065000)

1 概述

丙烷是处理天然气或精炼原油得到的副产物,主要用于有机合成,可作生产乙烯和丙烯的原料或炼油工业中的溶剂,也可将其与丁烷和少量乙烷的混合物液化后用作燃料,即LPG液化石油气,同时也可作为制冷剂使用。丙烷属于甲A液化烃类,爆炸极限为2.1%~9.5%,点火能为0.31 MJ,闪点-10 ℃,在生产及储存的过程中风险极高,一旦发生泄漏遇明火,引发火灾进而引发蒸汽云爆炸(VCE)和沸腾液体蒸汽云爆炸(BLEVE),产生的巨大压力波,死亡半径达上千米,造成人员伤亡,后果不堪设想。

2 丙烷储罐设计要求及常见泄漏原因分析

丙烷的常见储存形式主要为常温储存,常温储罐按照储存容积不同又分为卧式和球罐。球罐耐压高,容量大,卧罐由于其形状的影响,容量一般不超过200 m3。卧罐的优势是成本低,灵活,一般应用在小型装置中,满足不同原料、中间体及产品的临时储存需求,比如LNG接收站IFV气化器的中间介质储罐采用卧式储罐进行储存。常温丙烷储罐操作温度为常温,罐内压随外界环境温度的变化而变化,因此储罐设计压力必须要求能涵盖建设地区所能达到最高温度(或50 ℃取其高者)对应的饱和蒸气压,以确保储罐安全不超压。最低设计金属温度不得高于历年来月平均最低气温的最低值。储罐设计要满足固容规及压力容器要求,装量系数不超过0.9,安全阀泄放量考虑可能发生事故工况下的最大泄放量,安全阀数量依据储罐的运行操作状态进行确定。根据安监局令,在既有工艺设备应用中,若设备可能造成一级或者二级重大危险,则应为其配置紧急停车系统,并且当这些设备在生产中会产生毒性气体、液化气体时,需为其配置安全仪表系统,产生剧毒液体的设备同样如此。丙烷储罐的布置需要满足GB/T 37243—2019考虑与周边设施及民众的安全防护距离要求。

丙烷储罐属于压力容器,发生泄漏主要是受压元件发生失效造成。发生失效的主要原因分析如下:丙烷原料中含各种杂质会腐蚀储罐,导致罐壁变薄发生穿孔泄漏;两端阀门关闭的丙烷管道经过太阳暴晒,管道内的压力会急剧升高,极易造成管道法兰撕裂、阀门破坏、焊缝失效、盘根焊缝处撕裂甚至管道爆裂;储罐本体收到撞击;地面沉降引起罐体受力不均;罐体受热变形;安装质量劣;设备老化后震动;储罐下排污管线无伴热系统或伴热系统失灵。泄漏主要发生在储罐的罐体、罐底部连接管道及法兰等应力集中部位[1]。

与空气相比,丙烷的密度较大,在丙烷膨胀吸热过程中,其会吸收空气中的水蒸气,新形成的小水滴会沿着地面扩散,这使得低洼处、下水道等区域成为丙烷混合液体的集聚地。要注意的是,新形成的小水滴中往往含有一定的液化石油气,需要通过机械送风或喷雾水枪等措施进行驱散。注水防泄漏是丙烷储罐常用的防泄漏措施,这是因为与液化气相比,水的密度、质量明显较大,而却两者具有不相溶性。在使用注水措施后,丙烷储罐内会形成因一定的水垫层,这样即使发生泄漏时,也能保证前面泄漏的是水,这样不仅减少了液化气的泄漏问题,而且避免了火灾爆炸、中毒等事故的发生。通常,在丙烷储罐注水是,除液相阀外,气相阀也是常用的注水口。注水防泄漏可为后续的储罐处置和带压堵漏争取宝贵的时间,更能保障抢险人员的安全,可以有效降低操作风险。GB 50160—2008 《石油化工企业设计防火规范》,SH/T 3007—2007 《石油化工储运系统罐区设计规范》,Q/SH 0749—2018 《液化烃储运工程技术标准》,API 2510—2019 《液化石油气设备的设计及制造》均指出全压力式液化烃储罐应设计防止液化烃泄漏的注水措施。

3 注水系统安全设计

规范化的开展注水设施设计,能有效保证丙烷储罐应用的安全性。在注水设施设计中,不仅要坚持安全、有效地原则,而且需保证新设计的注水设施具有较强可操作性。在注水点设计中,应将其设置在储罐进口罐根阀和高高液位连锁切断阀之间,一旦储罐发生泄漏,可迅速关闭切断阀,打开注水管道,向储罐内注水使储罐内的丙烷液位升高,将泄漏点置于水位之下,可有效的防止液化石油气泄漏,为修复泄漏点赢得宝贵时间和创造便利条件,从而避免更大事故的发生。

3.1 注水水源

注水水源可采用稳高压消防水源,在消防管线接线中,要求管线甩头靠近注水点,实现两者的规范搭接,并且应重视管线甩头和距物料管线注水连接点距离的有效控制,两者的距离应保持在5以内。消防水系统设计时需要考虑丙烷储罐注水的最大需求量。

3.2 注水压力

液化烃储罐的注水操作还需要考虑注水压力因素,这与其作为全压力式储罐的性质具有较大关系。在实际注水中,只有克服系统阻力,才能确保水的快速、高效注入;在最小注水压力控制中,要求最小的注水压力不仅要满足罐内操作压力控制要求,而且需抵消液位静压力,此外在管道系统输送液体是,工作人员还需要系统考虑摩阻压力损失情况等。注水管路系统需要根据建设所在地的环境温度设置减压阀,避免温度过低时,造成注水压力过高,造成储罐冒顶。

3.3 注水流量

实际注水中,不仅要考虑注入水量,而且要实现泄漏量的有效控制,并且注水量要明显超过漏水量。

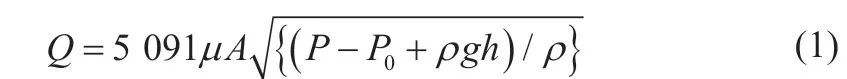

泄漏量的计算用公式如下[4]:

式中:Q为泄漏量;μ为流量系数,取0.62;P和P0分别为气饱和蒸汽压、大气压;ρ、g分别为密度和重力加速度,其中重力加速度取值为9.8 m/s2;采用h代表最高液位到泄漏点的高差,而破损处具体的泄漏面积采用A代替。

破损处泄漏面积通常考虑储罐根部阀垫片泄漏,就泄漏孔而言,其多是按照破损裂缝泄漏部位圆周的1/7计算。

注水流速需要保证水和液化石油气分层,并且在注水流速控制中,应尽量避免产生静电问题。通常在液化烃储罐注水中,人们多将注水的速度控制在1.5~2.5 m/s,而在注水水管管理中,除DN80外,DN100也是较为常见的水管应用形态。在工程上,以2 000 m3为分界点,容积较小的球罐注水流量控制在30 m3/h,反之注水流量控制在 50 m3/h。小型卧式全压力式储罐依据实际计算过进行分析确定。

3.4 注水动力

消防水源压力一般不高于1.0 MPag,丙烷的饱和蒸汽压约为1.3 MPag(依据组分确定),建议采用专用注水泵或者借助工艺泵对丙烷储罐进行注水操作。

采用专用注水泵时,考虑到进水管口水压不高的影响,在该部位阀门选择中,多使用普通形态的截止阀们。而在出口管线设计中,由于管线和丙烷储罐紧密连接,故而不论是在截止阀安装时,还是在止回阀安装中,均需要规范化的使用液化石油气专用阀门。在注水、出水中,严禁压力过高造成管线或储罐损坏。与储罐工作压力相比,应确保水泵出口处的压力略高,整体压力应控制在0.1~0.3 MPa。在实际应用中,还需要重视注水系统安全性系数的有效设计,以此来实现注水泵设计压力的有效控制。

采用工艺泵注水时,多通过半固定式连接的方式进行水源的链接处理,并且在连接时,应重视快装接头的有效链接,以此来实现快速注水控制;要注意的是,除快装接头外,在软管链接中,同样需重视液化石油气装卸车专用设备产品的规范使用。在使用消防水源时,除直接注水外,还可通过工艺泵进行注水管理。在注水过程中,针对靠近快装接头的第一、第二道阀门,前者保持常开状态,而后者需设置手动和自动两种控制方式。在单向阀门安装应用中,应选择其前后位置,规范化的安装压力测量仪表,确保注水的安全性。此外,需依据工艺泵的流量特性曲线,重新复核注水工况下泵额运行情况,确保不超功率对泵造成损坏。

3.5 储罐注水系统的特点

注水工艺在储罐保护及安全管理中得到了广泛应用,其不仅具有流程简单、启动迅速的特点,而且整个保护功能易于实现,能有效地减少紧急事故的发生概率。在该工艺下,即便发生了泄漏问题,首先泄漏的物质也是水,这延迟了丙烷泄漏喷出的时间,减少了丙烷的泄漏量,不仅为堵漏、倒罐等补救措施的应用创造了有利条件,而且有效地保证了作业人员的安全性,实现安全隐患的有效控制。

注水管道要做好防冻工作,尤其在气候寒冷的东北地区,应重视主水管道的防寒防冻保护。常用的保护措施为:一方面,对管线进行深埋处理,要求埋藏的管线处于冰冻层之下;另一方面,应规范使用保温伴热措施进行管线防冻保护。此外,在冬季时,应尽量水管积水排空,避免造成积水结冰、堵塞等问题。

4 其他安全措施

要进一步提升丙烷储罐应用的安全性,还应重视以下措施应用:(1)重视压力表、温度计等监测设备的安装,实现远传和报警功能。(2)应合注重紧急切断阀的合理设置,确保在该阀门下,一旦发生事故后,能迅速的将事故储罐和其他罐体相互分离。(3)为消除静电对丙烷储罐的影响,应对所有罐体和管道做接地处理,并且应法兰和阀门应用中,同样需对其实施跨接处理。

注水法仅仅是在紧急泄漏事故发生状态下争取能够有效控制事态演变更恶劣情况下的急救措施之一,因此企业应加强设计、采购、建造、施工、投产及运行等各个环节的风险管控,保证本质安全设计,从源头消灭各种危险源,定期对从业人员进行安全培训以及消防应急演练,避免危险事故的发生。

5 结语

丙烷易燃易爆,储罐泄漏后果研究波及范围巨大,储罐合理设计可以保证储罐的本质安全,在储罐按安全系统设计中,注射系统是切实有效的保护方式之一,其能有效延迟丙烷泄漏喷出的时间,减少丙烷的泄漏量,这能为工程抢险工作的开展赢得时间,降低丙烷储罐泄漏的危险,也为全压力式液化烃储罐防泄漏技术的提升提供技术保障。加强设计、制造、生产等各个环节的监管,定期组织应急演练,确保储罐全生命周期的安全。