炼厂装车系统安全升级改造的实践

朱绍岩(中国石油广西石化公司储运一部,广西 钦州 535000)

1 引言

中国石油广西石化公司储运一部装车设施自2008年建成投用到2020年大检修为止已运行12年,技术和设备已经老旧,需进行安全升级改造。目前国内主流装车技术分为两种:小型油库以及2013年以前建设投用的普遍都是采取PLC技术,该技术牵一发动全身,一旦系统出问题所有鹤位都受影响,且安全装备技术欠缺;新技术的发油设施一般采取批控器技术,每个鹤位都独立运行,互不影响,且能符合装车安全设计规范。本次升级改造着重提高自动化及安防技术装备水平,消除隐患,保证装车安全。

2 升级改造主要内容及关键技术

2.1 升级改造目标

完成装车系统自动化改造,实现集中显示监控、分散控制(批控器)装车技术;通过增加发油系统安全联锁保护、监控报警、紧急停车连锁保护、安防系统连锁保护以及蒸汽幕帘安防措施,保证日常及紧急情况下的装车安全。

2.2 技术方向

按照智能化工厂的建设方向,装车系统的数据要求全部上传到MES系统,实现与全厂的物联网系统数据共享,实现销售公司的计划和一卡通进入装车系统,最终以一卡通完成场车辆进厂、门禁审核、全自动装车和开票出单的全过程,减少人员的过程操控。增加紧急联锁、消防汽幕、一键拍停等安全保护功能。

2.3 关键技术

(1)公路装车。采用批控器集散式装车系统实现高精度装车控制,每个鹤位独立控制。装车系统与物联网系统联网、对接,实现一卡通装车运行,减少中间人工开票环节,提高效率、降低人员工作强度;增加紧急停车和一键拍停功能。

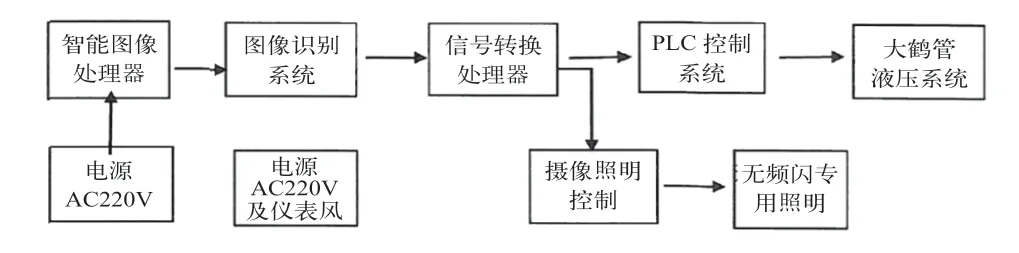

(2)铁路装车。通过增加多点液位开关,实现大小车的精准液位控制,保证装车安全;通过增加全新视频自动对位系统,实现装车鹤管的精准对位;大鹤管自动对位系统原理图如图1所示。

图1 大鹤管自动对位系统原理图

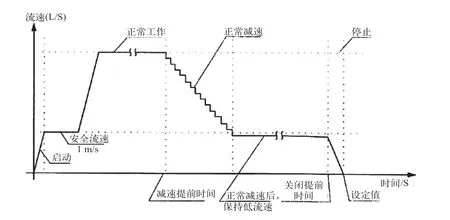

增加了铁路各种车型装车量上限设置功能,防止超量、冒罐事故发生;增加装车智能流速控制功能,实现开始小流速装车,当液位浸没鹤管分流头后,大流速装车,结束时流程多级控制,保证装车过程中的静电安全及控制精度;装车流量梯度控制逻辑图如图2所示。

图2 装车流量梯度控制逻辑图

3 技术方案

3.1 装车控制系统改造方案

(1)发油岛改造。每个装车鹤位新增1台装车批量控制器、1台下装溢油静电报警器、1个防爆读卡器、1个防爆显示屏,每个岛位增加一台可燃气提报警器、1个紧急停车按钮,紧急停车按钮信号及界区油品管线紧急切断阀信号接至油品PLC控制机柜,新增可燃气体和原有可燃气体报警器信号通过一分二信号分配器分别接至原GDS机柜和油品PLC控制机柜,实现紧急停车、可燃气体报警及联动控制[1]。

(2) PLC控制系统改造。利旧油品机柜间现有机柜,增加1套新PLC控制器,采集装车栈桥新增所有紧急停车按钮、可燃气体报警、界区紧急切断阀,数采和控制卡件全部采用冗余设计,确保可靠[2]。

(3)一卡通集成。本次装车场门禁和排队系统由规划院实施,需要发油系统与门禁系统、排队系统进行业务数据共享。本次改造在油品地付装车设置1台冗余热备数据服务器,由数据服务器为门禁系统、排队系统、开票系统提供数据共享和交互,实现一卡通流程管理。

(4)油品监控及管理软件。重新对地付装车监控进行组态,所有监控操作站要实现完全互为热备,确保系统稳定可靠。发生紧急停车时监控操作站要向现场批量控制器发送停止装车指令,停止装车作业。发油过程多种安全联锁保护措施:溢油、静电异常、无流量、超量程、超流速、温度异常、紧急停车、通讯故障等报警,系统可自动关阀、停止发油。

(5)监控组态画面优化。实现自动提示报警信息和报警原因,同时对应区域的视频监视图像可自动弹出,便于工作人员及时了解现场情况,及时采取对应措施。

(6)发油设备设施安全防护。系统实施监测液相鹤管、气相鹤管、溢油静电插头的位置信息,并与发油车位前的防爆道闸联锁,只有在上述发油设施全部、可靠归位后,系统才输出指令控制道闸抬起,放行车辆出道,切实保障发油设施安全。

(7)安防系统联锁保护。系统可接收库区安防系统的报警信息,当出现火情、可燃气体泄露等紧急情况时,装车控制系统可根据需要自动联锁停止装车作业,对装车记录进行存储。

(8)紧急停车联锁保护。控制系统实施监测紧急停车按钮的工作状态,当现场出现紧急情况,按钮被触动后,控制系统按预定程序控制各类阀门、机泵至故障安全状态,实现一键紧急停车功能。

3.2 方案实施

(1)油品铁路装卸车设施。①本次控制系统改造。正压防爆柜利旧,对6台正压防爆柜内PLC控制器、触摸屏、柜内控制辅件进行更换;对PLC装车逻辑软件包进行升级,增加前后车防追挂联锁、搭车梯与爬车联锁、不同槽车液位智能报警联锁、紧急停车切断等功能[3]。②对大鹤管装车远程监控。重新进行组态,增加报表管理系统及铁路计量单管理系统,增加1台操作站,实现二台操作站完全互为备用;大鹤管装车系统设1台冗余热备数据服务器,为营销、mes提供生产业务数据。大鹤管装车系统采用体积和质量值设定装车功能。③铁路小鹤管装车增加紧急停车按钮(带声光报警器)。报警按钮信号及界区紧急切断阀信号接至小鹤管PLC控制系统;对现有PLC系统进行扩容,对小鹤管装车监控进行重新组态。④更换12套鹤管自动对位系统。对位系统采用天源公司二代视频自动对位系统,对位识别率不低于99%,提高对位效率及对位安全。⑤更换12台高液位报警开关。现有大鹤管装车系统采用的是单点液位报警开关,不能满足不同车型高液位报警应用,所以本次更换为天源公司多点高液位报警开关的专利产品,改造多点液位开关的安装结构。⑥增加12台紧急停车按钮。6个大鹤管现场装车操作间各上一台紧急停车按钮(共6台)、小鹤管装车现场装6台紧急停车按钮,合计共12台。并在每个现场操作间增设1台带声光报警的紧急停车按钮,急停按钮信号及界区紧急切断控制信号接至正压柜PLC控制系统,当有紧急按钮按下时,装车控制在关断紧急切断阀的同时,关断所有正在作业栈桥的油品选择阀和电液阀,停止装车作业。⑦栈桥搭车梯增加12点归位检测。大鹤管现场装车操作间每侧栈桥搭车梯增加1点归位检测(共12点)在搭车梯上增加归位检测开关,信号接至正压柜PLC控制系统,实现搭车梯不收起归位,爬车不允许拖动的联锁控制。⑧12点爬车监视摄像头更换。现有爬车摄像机信号模拟信号传输,图像画面模糊;本次改造将模拟摄像机更换为数字高清摄像机,提高现场爬车操作精度。安装位置依据实际位置可进行调整。

(2)油品汽车装车设施。①发油岛改造。本次改造在每个装车鹤位新上1台装车批量控制器、1台固定式可燃气提报警器(配不锈钢柜式壳体)、1台下装溢油静电报警器,并将原鹤位在栈桥二层的移至地面安装、1个紧急停车按钮、原鹤位火灾报警器在栈桥二层的移至地面安装、紧急停车按钮信号及界区油品管线紧急切断阀信号接至油品PLC控制机柜,新增可燃气体和原有可燃气体报警器信号通过一分二信号分配器分别接至原GDS机柜和油品PLC控制机柜,实现紧急停车、可燃气体报警及联动控制。②PLC控制系统改造。利旧油品机柜间现有机柜,增加1套新PLC控制器,采集装车栈桥新增所有紧急停车按钮、可燃气体报警、界区紧急切断阀,数采和控制卡件全部采用冗余设计,确保可靠。③油品监控及管理软件。重新对地付装车监控进行组态,所有监控操作站要实现完全互为热备,确保系统稳定可靠。发生紧急停车时监控操作站要向现场批量控制器发送停止装车指令,停止装车作业。

(3)液化烃产品销售设施完善工程。液化烃装车场改造与油品汽车装车基本相同,为确保阀门受控性及装车控制精度,本次改造增加18套批控器、将18台数字电液阀更换为气动多段控制阀、增加蒸汽汽幕、仪表风线改造、18台气动切断阀、18套鹤管安装双断面拉断阀、鹤管垂管改造,装车岛上新增可燃气体报警仪10台,现场新增10个急停按钮[4]。

4 效果

改造项目实施之后,汽车、火车装车稳定运行已1年有余,在此期间再没出现过系统改造前出现的问题,彻底解决了装车安全隐患。得益于稳定可靠的系统,装车更加精准,不需要反复过磅,同比改造前,大大提升了装车效率,实现了设施的本质安全。

5 结语

装车系统的智能化、网络化是大势所趋,不仅是炼化企业,油库、油站、化工园区都存在很多相似装车场景,装车系统都可通过类似的优化方案,实现高效、安全运行。本次改造成果不仅在广西石化有宽广的应用前景,对同类装车项目具有借鉴意义。

——论传统对位教学两种体系的冲突