双重预防机制化工安全管理创新模式

任丽莹,段庆霖

(1.宁夏智信管理咨询有限公司,宁夏 银川 750001;2.中国石化长城能源化工(宁夏)有限公司,宁夏 灵武 751400)

0 引言

随着经济快速发展,化工生产规模和数量也在不断提升,化工安全生产问题日趋严重,尤其是中小化工企业常常存在严重的安全管理问题,急需根据企业实际情况,构建新型安全管理模式,创新安全管理机制。

1 化工安全管理现状

安全管理是化工生产的重要组成部分,良好的安全管理体系能够有效发现生产过程中的风险隐患,保障企业生产的稳定安全。在法律法规方面,我国已经有较为完善的安全管理标准,这对我国化工生产的健康发展提供了保障。不过,传统的化工安全管理缺乏全面性,生产和安全管理相互分离,没有将安全和生产很好的结合到一起,对事故的预防预警力度不足,定性管理较为普遍,没有针对化工生产的实际特点对安全管理实施定量的管理指标和管控措施,导致安全管理无法有效防控安全风险,这在中小型化工企业管理中表现得尤为突出。而现代化安全管理是从预防为主、全面覆盖、系统控制等内容,采取科学分析评价,将生产与安全相互融合,逐步形成主动、超前的安全管理模式,多存在于大型化工企业。

2 双重预防机制管理模式

2.1 双重预防机制的特点

双重预防机制本身是源于对过往发生过的意外事故分析,以及潜在安全隐患的推演而形成的风险管控模式。以安全为核心内容,增强化工企业在隐患排查治理、风险多级查验的机制。再利用信息技术的优势,将各类安全风险和事故隐患的数据信息导入数据库,由信息系统分析并制作出安全风险的权重表,为生产运行的安全管理提供更为准确的监测数据,使生产和安全管理融为一体,从源头治理风险隐患,从生产过程中排查并管控各类隐患。

2.2 双重预防机制存在的问题

我国已于2016年10月印发了《关于实施遏制重特大事故工作指南构建安全风险分级管控和隐患排查治理双重预防机制的意见》,化工企业也逐渐开始建设并实施双重预防机制。但是在建设与实施双重预防机制过程中也出现了一些问题。一是化工企业为保证经济效益和生产需要,没有全面覆盖双重预防机制,往往是管理层和技术人员执行,而与风险隐患紧密相连的一线生产作业人员却没有参与到风险辨识当中。二是化工生产本身具有较强的专业性,一些员工对化工危险源的认识了解不足,部分危险源还需要从危险与可操作性研究、故障树分析等专业的定量分析中判定,这使得双重预防机制所要求的自辨自识难以充分实现。三是双重预防机制建设标准没有明确的规范,参考案例和安全防控条例较少,再加上化工企业中部分生产设备专业性较强,这为管控分级、隐患排查造成了困难。四是风险分级管控机制和隐患排查治理机制在运用中相互独立,没有达到双重合作、双管齐下、共同促进的关系,致使双重安全屏障变为两种安全机制,降低了双重预防的效果[1]。

3 创新双重预防机制化工安全管理

3.1 风险分级管控机制

风险分级管控机制分为四个阶段进行构建和创新。首先是识别危险源,危险源涉及其本身具有的风险和外界因素所引发的派生风险,包括生产设备、原材料、中间产物、作业环境、技术工艺等内容,对危险源的充分识别才能让化工企业有效预防风险隐患。危险源的辨识不仅是认知危险源,还对危险源的风险等级进行评估,并分析其可能造成的事故后果,针对不同类型的危险源,需要选择不同的评定方式。

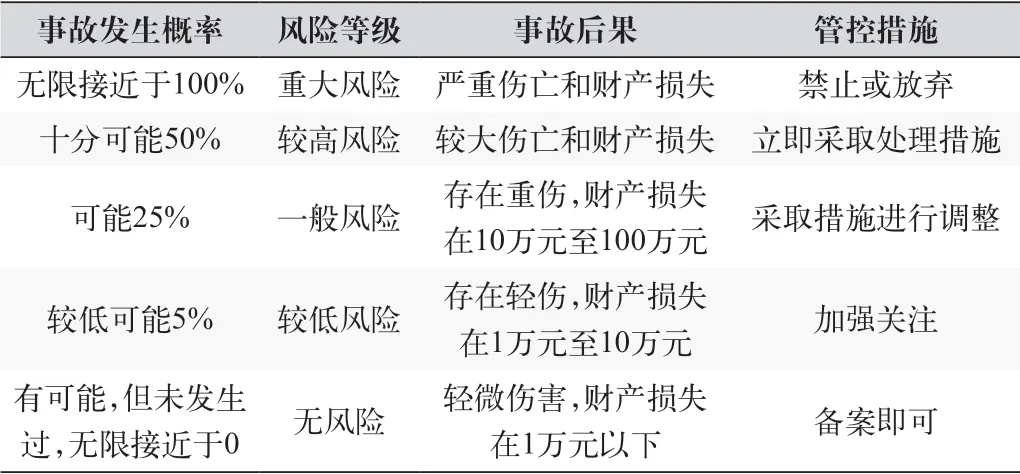

在完成危险源识别后,需要对已识别的危险源进行风险分级。根据化工企业危险源类型占比以及实际生产情况,可以选用不同的评估方法。例如LEC法,此方法是用于评价工作人员在具有潜在危险性环境中作业时的危险性,像是生产设备、作业环境以及生产过程的风险评估都可以通过LEC法完成。而危险化学品的评估应当依照《危险化学品重大危险源辨识》标准进行评估。事故发生等级如表1所示。

表1 事故发生等级表

然后是区域风险分级评估,化工企业存在不同生产区域,每个区域内可能存在多种危险源,为了明确风险结果,强化安全管控结构,需要针对厂区风险分布情况进行规划。正常情况下,压缩机、变配电、控制室这类区域多处在较低风险区域;乙烯储罐、苯乙烯储罐等化学品区域为重大风险区域。再将各区域内影响区域风险的内容再次按照“红橙黄蓝”进行分级别评估,例如反应区、聚合区多是橙色分区;压缩区、精馏区多为黄色分区;公用区、控制区多为蓝色分区。在区域风险评估中不应当出现红色分区情况,若存在必须立即进行处理。

最后,在风险分级评估够,需建立相应的危险管控方案。不同风险等级的风险管控措施也不相同,正常情况下较低风险无需专项管控,做好日常运行记录即可;一般风险需要定期采取管控措施,并不定期进行记录;较大风险则需要加强管控措施,降低风险发生概率;而存在重大风险时应立即停车,降低风险后才能再次投入运行。风险管控方案制定后根据各风险点的风险等级配备管控人员并设计相应的管控措施,一线生产人员为第一级管控人员,安全管理人员为第二级管控人员,风险管控部门或领导层为第三级管控人员。在生产过程中运用不同管控层级,分别抑制风险隐患,达到风险管控的效果。

3.2 隐患排查治理机制

隐患排查治理机制是基于风险管控等级而确定的,也是确保风险分级管控机制有效实施的必要机制。通过风险分级来制定隐患排查的内容,包括施工人员、生产资源、管理方法以及厂区环境等因素。并将这些因素划分为一般或重大,针对不同隐患设置合理的排查措施和周期,使隐患排查治理成为化工企业安全管理的长效体系。

隐患排查治理的流程可采用PDCA循环,将各种风险因素和隐患排查治理融入减去,制定隐患排查治理流程,通过隐患分类、风险上报、核实隐患、整改验收的不断循环来治理化工企业中存在的各种风险。不过基于PDCA循环的隐患排查治理机制也有一定弊端,便是在新材料、新工艺的融入中,不仅需要重新分析隐患的类别,还需经过一定时间的排查和治理,这就会导致生产效益的降低,需要寻找出创新方法,来优化隐患排查治理机制。

建立安全治理绩效制度可以从安全生产责任的划分着手,让企业各部门和生产人员对安全管控及隐患排查更加重视。评价内容包含基础工作、安全管理意识。安全绩效制度是确保治理有效性的方法,避免出现隐患排查不够全面、治理不到位、不及时等问题。利用安全责任制度和激励政策对企业安全管理活动进行监督管理。企业安全管理人员也应明确各个生产环节的权责关系,这也是人为生产过程中具有的一种风险隐患,针对各个岗位发放安全风险识别卡,便于工作人员随时学习和认知。安全治理绩效可以促进化工企业工作人员掌握风险及管控措施,使隐患排查从基层员工开始,逐级提升管控力度[2]。

3.3 信息化应用

信息技术的广泛应用为双重预防机制带来了值得飞跃,化工企业的信息化系统平台应当包含企业管理、风险防控、隐患排查、监控中心和系统管理等模块。信息化的融入革新了双重预防机制的基本框架。风险防控的数据记录可以在企业内部进行导入,形成化工企业的风险数据库,并将已经登记过的风险等级评估记录在数据库之内,这将使安全管理人员能够更清晰地了解风险信息,使风险评估更为标准化和系统化。

隐患排查治理将通过风险管控所建立的数据库进行信息化处理,通过信息化平台来完成隐患排查工作。信息化排查流程先由生产人员在隐患填报界面反应风险隐患,再有安全管理人员到现场核实,若符合风险要求则记录在信息系统当中。如果隐患排查出的风险点不存在于风险管控数据库当中,则需要安全人员向上级部门通报,在审核后下发整改文件,信息系统的利用可以改变过往只有调整命令的方式,使整改信息、整改措施都可以为隐患排查提供帮助。

双重预防机制在信息化的支撑下可以有效对整个化工企业厂区进行风险识别和评估,形成风险数据库,隐患排查和治理便可以借助数据库的详细情况,采取科学合理的措施减少风险隐患存在的可能性。而且信息化系统将安全管理工作有效整理,实时掌握化工企业的风险隐患和管控治理情况,这将有利于企业管理层的决策。

4 结语

综上所述,双重预防机制在化工企业安全管理中有着良好的运用效果,针对当前双重预防机制建设存在的问题,结合化工企业的实际情况,优化了风险分级管控机制和隐患排查治理机制。并将两者与信息技术充分融合,更为全面地分析安全事故的各项因素,帮助安全管理人员更好地实施管控治理措施,为化工企业的安全生产提供保障。