基于Deform调整螺套锻模设计

王玉红,马廷威,庞 泽

(营口理工学院,辽宁营口 115014)

1 引言

调整螺套是用于连接拉紧带与铁路罐车的螺套,由于调整螺套使用量巨大,需要使用锻造模具进行生产,锻造模具能够生产力学性能较高的锻件[1~2]。通过Deform软件的3D成形分析模块,可以对应力及应变的分布等方面可以进行深入的研究,为调整螺套锻造成形提供了更加可靠的理论依据。

2 锻件图的绘制

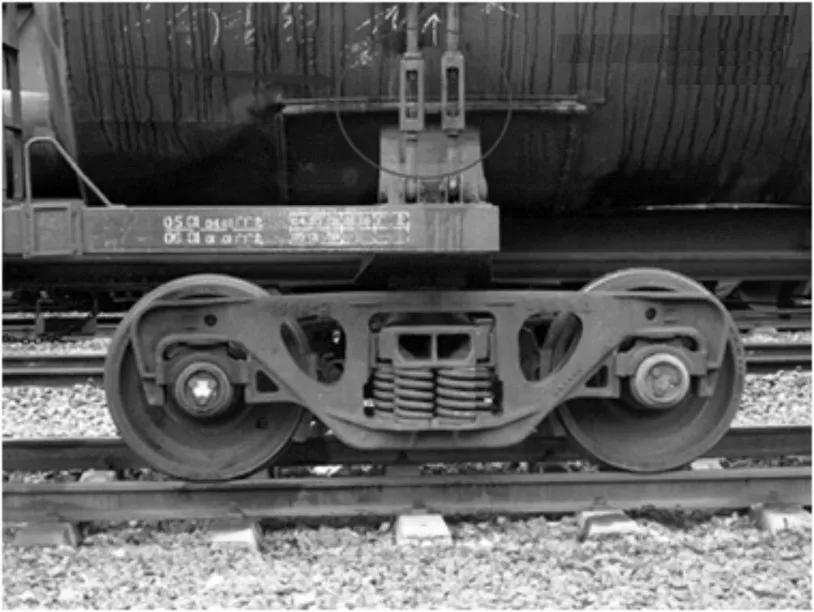

铁路罐车中调整螺套如图1中A处所示区域。每辆罐车使用8个调整螺套,其需求量非常巨大,满足锻模使用需求。

图1 铁路罐车调整螺套图

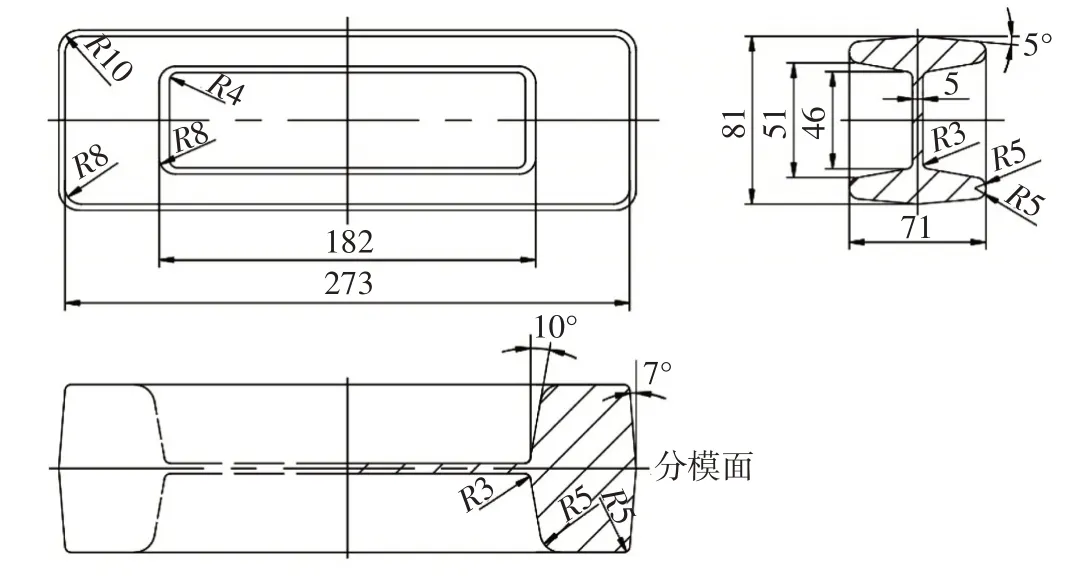

根据锻件对称的形状,选择锻件最大面积所处的平面为分模面,分模面形状为平直及对称分模线。模锻件的斜度选取内拔模斜度为10°,外拔模斜度为7°。选取内圆角半径为R3mm,外圆角半径为R5mm。选取连皮厚度为5mm,类型为平底连皮[3]。调整螺套的锻件图如图2所示,调整螺套的材质为Q235钢。

图2 调整螺套锻件图

3 锻模设计和Deform模拟

3.1 锻模结构

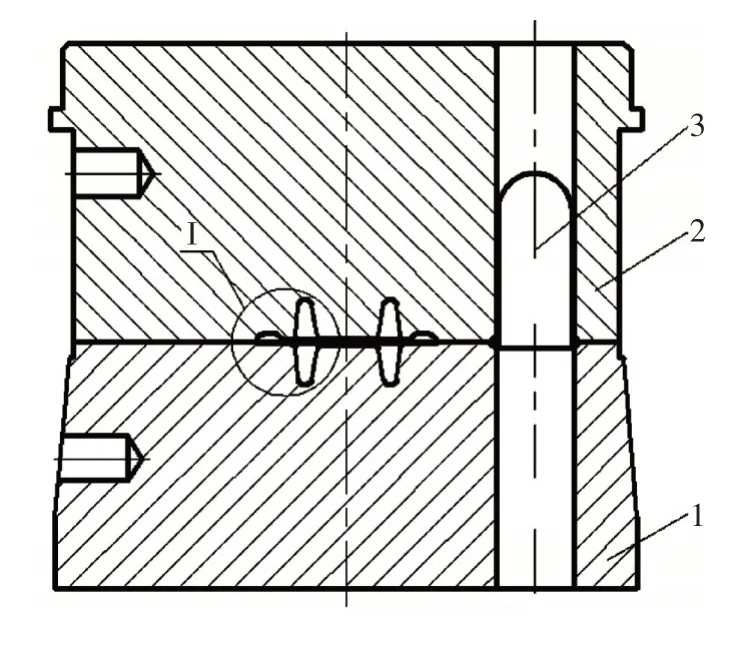

根据上下模的结构,选择整体式模架,这样可以缩短模具的设计周期,满足当前生产任务急的现状。千吨摩擦压力机旋转运动的螺杆和往复直线运动的滑块间是非刚性的连接,所以承受偏心载荷的能力差,采用单模膛的锻造。制坯采用自由锻锤,然后在摩擦压力机上进行终锻,图3为锻模装配图。

图3 锻模装配图

3.2 Deform模拟

根据计算选取方钢截面尺寸为70×70mm,长度为275mm。把模具和坯料导入Deform中进行模拟,所得锻件形状变化如图4所示。

图4 锻件形状变化图

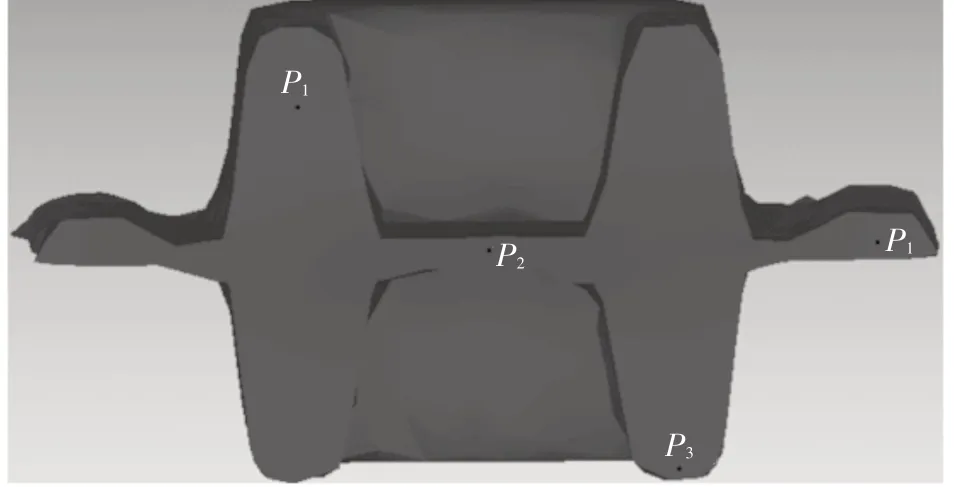

为了能够观察坯料的各个部位的受力变化情况,通过截取锻件的Y平面,得到剖面图5所示。取P1、P2、P3、P4共4点。P1点处于端部,与P3点一样,变形区域类似,都是最先接触到受力的变化,在两侧受力,P3点的位置较P1来说更靠近外端,用以对比两点的受力情况;P2点在锻件的中部,此区域变形较小,可以观察到坯料心部的变化;P4点位于飞边槽,在模拟前期变形不大,在凹模完成阶段和靠模阶段变形程度剧烈。

图5 剖面取点图

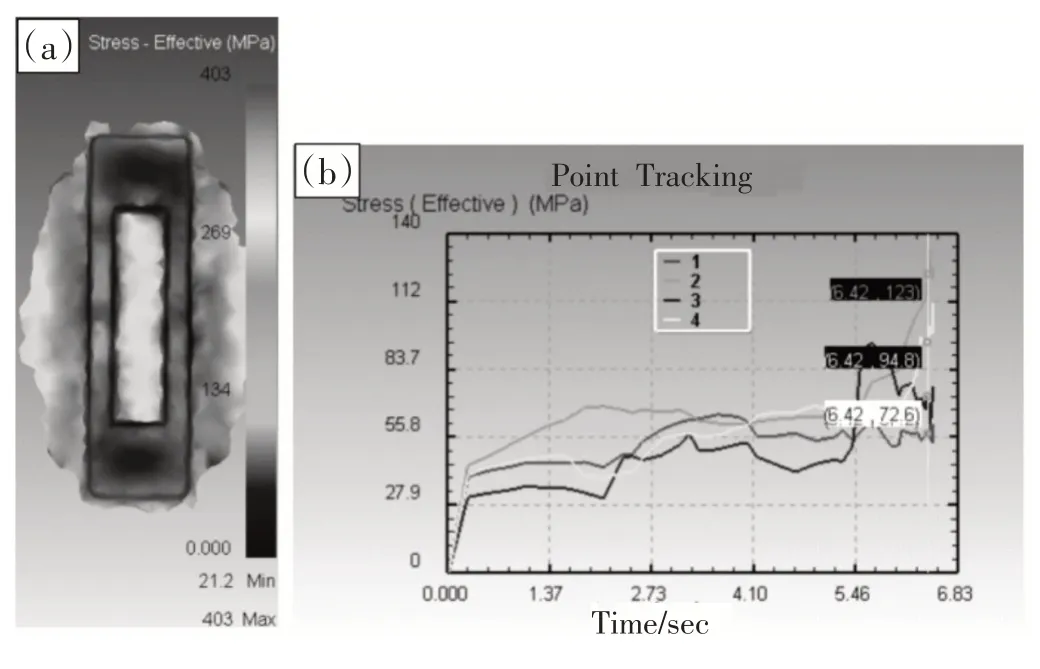

图6 a为模拟锻造结束时的等效应力图,此时等效应力最大发生在中心的变形区和飞边槽的仓部位置,这是因为锻造时,这两处变形最为激烈,受到的应力相对较大。图6b显示在锻造的初期等效应力上升较快,在锻造的中期,等效应力变化较缓,而锻造末期锻造应力上升较为迅速。锻造初期,上模和坯料接触,且中心部位的坯料被挤压到四周,材料发生剧烈变形,促使等效应力快速上升;锻造中期时,材料变形相对均匀,锻造末期等效应力上升的原因是由于材料温度降低,变形抗力较大,坯料多余部分的坯料流入飞边槽的仓部,进一步促使坯料温度的降低,另外此时模具上下模打靠,促使等效应力急剧升高。

图6 等效应力图

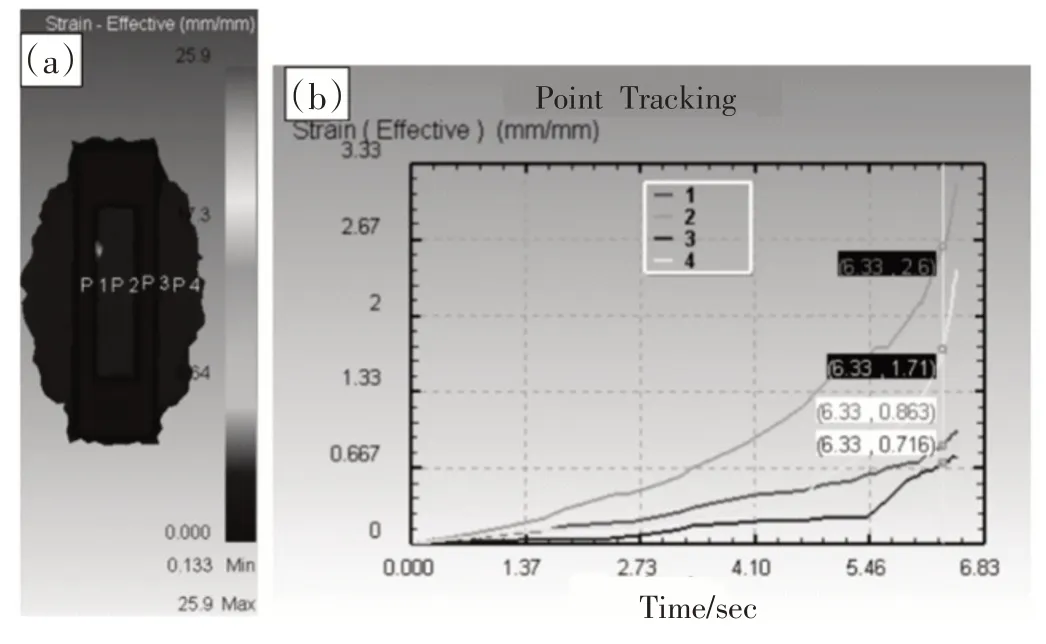

模拟过程中各点等效应变曲线图如图7所示。

图7 等效应变图

P2点的等效应变较P1、P3两点大,说明在模拟过程中,中间部位的等效应变要比端部的要大,此位置材料变形较大;P1点的有效应变始终比P3点要大,说明在端部的完成变形后,有效应变的增加值较还继续发生变形的部位;P4点的等效应变超过P1点,说明在凹模完成后形成飞边槽所需的等效应变增加。因此,在模拟过程中的等效应变分布情况也符合金属塑性成形规律。这与文献中的相关内容阐述基本一致[4]。

通过分析可知,应用70×70×275mm坯料,能够生产出形状饱满的调整螺套,且坯料变形过程符合材料塑性变形规律。

4 结束语

基于Deform对调整螺套模具锻造过程进行模拟,并对锻造过程中坯料出现的等效应力、等效应变和破坏系数进行了分析,从理论的角度说明采用此锻造模具能够生产出形状饱满的调整螺套,为模具设计提供理论支持。