基于正交试验的汽车翼子板拉伸成形仿真研究*

蒋 磊,王 龙,吕中原,王大鹏,张淳波,沈军奇

(东风本田汽车有限公司 新车型中心,湖北武汉 430056)

1 引言

汽车覆盖件的冲压成形是一个包含几何、材料非线性以及接触、摩擦的复杂力学过程[1~2],对于制件结构已经确定的汽车覆盖件,影响其成形质量的主要因素为工艺参数和材料性能[3~4]。合理取值的压边力(Blank Holder Force,BHF)、良好的润滑条件以及大小合适的材料厚向异性系数、屈服强度、抗拉强度是决定汽车覆盖件能否稳定生产的先决条件[5]。翼子板作为车身上最重要的覆盖件之一,具有形状复杂、成形深度大、曲率起伏多变、表面质量要求高等特点[6],对于冲压工况和材料性能的要求较为苛刻。成形过程中工况条件的不稳定和材料力学性能参数的波动极易造成制件的开裂和起皱。因此,运用数学方法系统研究影响成形质量的工艺、材料等方面的因素,对解决此类制件的成形缺陷有着重要的意义。

近年来,国内外学者利用数学模型或者借助有限元分析软件对汽车覆盖件拉伸开裂、起皱的影响因素进行了诸多研究。郭强等基于遗传算法的BP神经网络求解了高强钢车身侧围板最优工艺参数[7],获得了减薄率小于30%的车身侧围板。Peng Wu等采用正交试验分析了压边力、模具间隙、摩擦系数以及凹模圆角对汽车翼子板拉伸成形的影响[8],优先出最佳工艺参数组合,从而解决了翼子板开裂和起皱问题。韩龙帅等通过提高材料厚向异性系数和加工硬化指数[9],并将网格应变试验与有限元分析相结合,解决了汽车后门内板拉伸开裂问题。周志伟等构建了影响成形的工艺参数二阶响应面法(RSM)模型[10],运用改良型遗传算法(GA)进行模型寻优,优化了汽车后备箱盖板工艺参数,消除了后备箱盖板开裂和起皱缺陷。上述研究主要是对工艺参数或者材料参数进行独立分析,而对于工艺、材料对汽车覆盖件拉伸开裂、起皱的综合影响研究较少。

本文以某SUV车型翼子板为研究对象,综合分析工艺参数与材料参数对其拉伸成形的影响,基于正交试验法实现快速定位影响翼子板拉伸开裂、起皱的主要因素,并研究了各影响因素之间的相互作用,从而确定了翼子板拉伸成形工艺、材料参数的最优组合,提高了翼子板拉伸成形的稳定性。

2 试验物理模型

2.1 翼子板几何模型

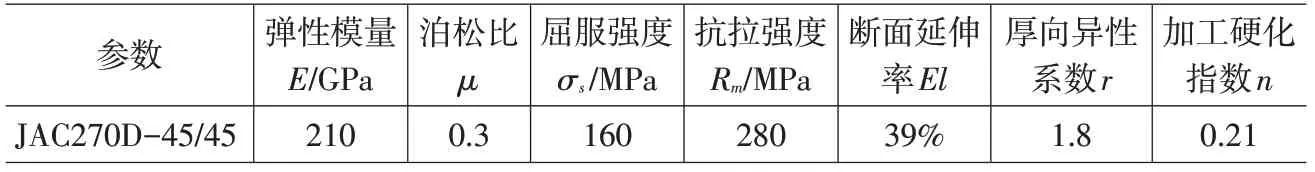

翼子板制件三维几何模型以及典型截面如图1所示,制件轮廓尺寸为986×775×168mm,各部位成形深度大小不一,存在一定的差异。主棱线为小圆角设计风格,腰线圆角半径为R7mm,轮眉线圆角半径为R5mm。制件外表面由多个不同曲率的凸、凹弧面衔接构成。制件材料为JAC270D-45/45,料厚t=0.65mm,属于一种深冲用双面热镀锌铁合金板,合金镀层重量为45g/m2,镀层中铁含量通常为8%~15%,其化学成分、力学性能与宝钢DC54D+ZF材料相当。JAC270D-45/45材料力学性能参数如表1所示。

表1 材料力学性能参数

图1 翼子板制件几何模型

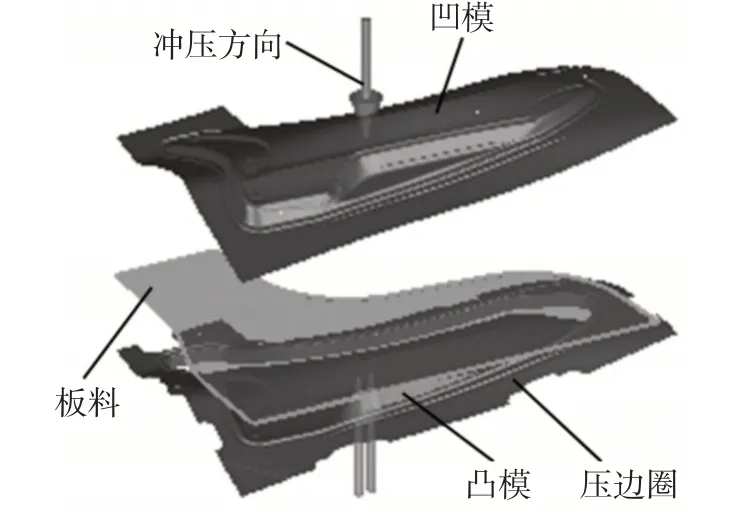

2.2 翼子板拉伸工艺模型

根据翼子板制件结构特点,在CATIA软件GSD(Generative Surface Design)模块中进行翼子板3D工艺模面设计,得到如图2所示的拉伸工艺模型。为了提高材料利用率,将A区域的制件面展开作为压料面的一部分,并采用了敞开式八字形拉伸筋,以避开修边线。E区域外表面为小区率凹弧面,拉伸成形过程中受单向拉伸应力的影响,极易产生面畸变,为了降低面畸变对外观质量的影响,该部位设计了隆起式余肉,以改善材料拉伸状态。G区域的轮眉线圆角较小,存在滑移线风险,因此该部位也设计了隆起式余肉,在拉伸成形初始阶段,工艺补充面的凸模圆角先于棱线圆角接触板料,从而防止滑移线的发生。

图2 翼子板拉伸工艺模型

2.3 翼子板拉伸成形有限元模型

在CATIA软件中将翼子板拉伸工艺模型以IGS格式导出,并导入至AutoForm R8软件中,然后依次进行冲压方向设置、材料模型定义、工序规划、板料设置、工具体模型设置以及工艺参数设置。其中凸模、压边圈、凹模均定义为刚性体模型,压边圈刚度设置为10MPa/mm,压边圈支撑类型选择“Force Controlled”,拉伸行程设置为90mm。仿真所用的材料模型从宝钢材料库中选择DC54D-ZF,板料为异型毛坯,需要使用专用落料模进行剪切成形,板料形状与尺寸如图3所示。

图3 翼子板板料尺寸模型

本文所研究的翼子板为单动拉伸成形,即冲压方向竖直向下,以凸模为加工基准,凹模由凸模偏置一个料厚(0.65mm)得到[11]。拉伸成形时,凹模向下运动,先与压边圈接触并完成闭合,从而将板料压紧,之后凹模、板料、压边圈作为一个整体,同步向下运动并逐步与凸模型面贴合,直至完成拉伸成形。由于AutoForm软件的有限元网格为系统自动生成,所划分的网格大小、数量往往无法满足精确仿真的需求。为了保证翼子板成形仿真的精度,需要对有限元参数进行精细设置。其中,数模缝合公差设置为0.5mm,网格精度公差设置为0.05mm,最大单元变成设置为10mm,最大半径穿透设置为0.16mm,最大单元夹角设置为22.5°,最大分裂等级设置为5级分裂,板料单元尺寸设置为12mm,初始细分等级选择“Equal to Master”,网格单元类型选择“EPS-11”,圆角处单元切向分裂选择“on”,结束时间步大小设置为0.4mm,结束时间步数设置为5次,最大迭代次数设置为60次[12]。有限元参数设置完成后,利用AutoForm软件的网格自动划分功能生成自适应网格,得到如图4所示的翼子板拉伸成形有限元模型。

图4 翼子拉伸成形有限元模型

3 试验结果与分析

3.1 工艺与材料参数设定

为了获得翼子板的最优成形工艺与材料参数,在单独研究各个因素的基础上,运用正交试验实施工艺与材料参数优化研究。翼子板的拉伸开裂缺陷可以利用最大减薄率来评价,起皱缺陷可以利用最大增厚率来评价。开裂和起皱属于多指标问题,因此,需要综合考虑。本次试验以压边力BHF、摩擦系数μ、材料厚向异性系数r、材料屈服强度σs、材料抗拉强度Rm作为研究因素,每个因素设定4个水平,因此,采用了标准正交表L16(45)。因素水平表、正交试验方案与结果分别如表2、表3所示。将16组试验的工艺和材料参数在AutoForm软件中分别进行设置和仿真分析,得到了分析结果即表3中的试验结果。根据经验,对于选用软钢材料的汽车覆盖件,当减薄率大于25%时将会发生开裂,当增厚率大于10%时将会发生起皱。在本次试验中,若制件减薄率小于25%,增厚率小于10%,则可判定制件质量合格。

表2 正交试验因素水平表

表3 正交试验方案与结果

3.2 正交试验结果分析

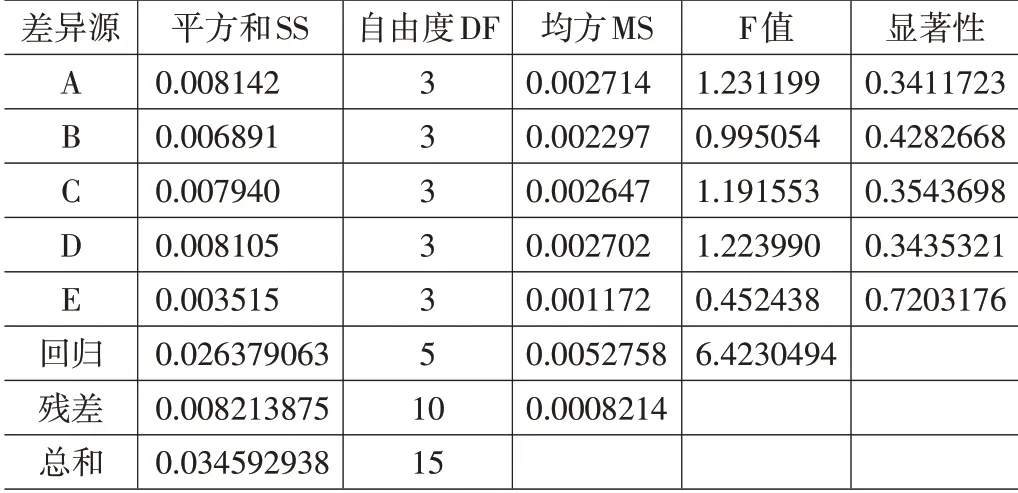

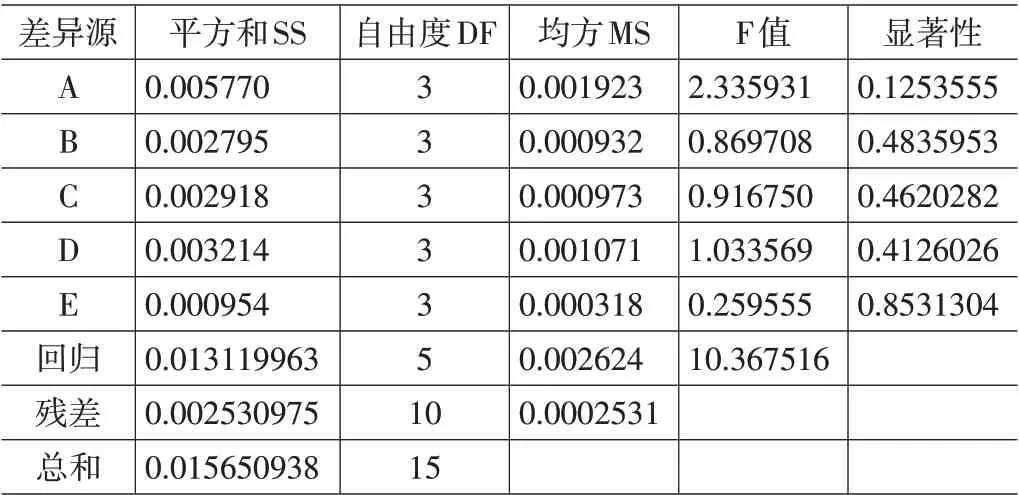

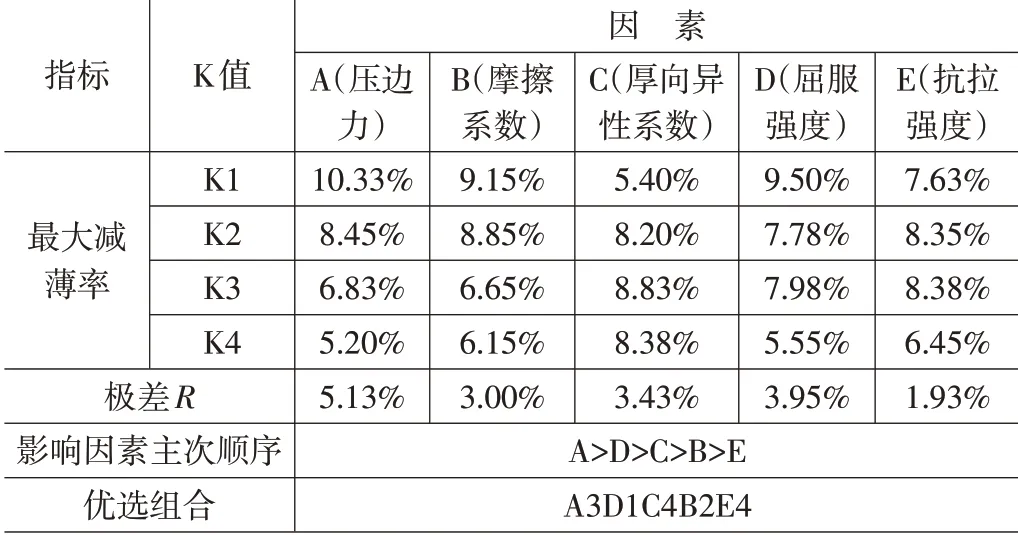

极差分析可以十分直观地显现正交试验中各变量因素对结果的影响程度,而方差分析法则可以对变量因素的显著性进行检验。对翼子板拉伸成形正交试验结果进行极差和方差分析,得到最大减薄率的极差和方差分析结果分别如表4、表5所示,最大增厚率的极差和方差分析结果别如表6、表7所示。

表5 最大减薄率方差分析

表7 最大增厚率方差分析

由表4、表6可知,各因素对翼子板最大减薄率和最大增厚率影响的主次顺序均为A(压边力)>D(材料屈服强度)>C(材料厚向异性系数)>B(摩擦系数)>E(材料抗拉强度)。说明压边力是决定翼子板拉伸成形开裂、起皱与否的首要影响因素,而材料抗拉强度对翼子板拉伸成形开裂、起皱的影响不大。最优成形工艺和材料参数组合为A3D1C4B2E4,即BHF=1,100kN、σs=150MPa、r=1.9、μ=0.14、Rm=300MPa。在实际冲压生产过程中,压边力可以通过压力机的液压拉伸垫进行线性调整,而摩擦系数则由板料清洗机的泵油量进行调节。因此,在选择合适的压边力和摩擦系数之后,只需对材料的屈服强度和厚向异性系数进行周期性监控,严格控制其波动范围,即可保证制件的批量稳定生产。

表4 最大减薄率极差分析

表6 最大增厚率极差分析

从表5、表7可以看出,因素A对于最大减薄率和最大增厚率均有着最为显著影响,而因素E对于最大减薄率和最大增厚率的影响均不显著,即压边力对最大减薄率和最大增厚率的影响最大,材料抗拉强度对最大减薄率和最大增厚率的影响最小。根据偏回归系数F可知5个因素对最大减薄率和最大增厚率的影响主次顺序均为A(压边力)>D(材料屈服强度)>C(材料厚向异性系数)>B(摩擦系数)>E(材料抗拉强度),与极差分析结果完全吻合,证明极差分析准确可信。

4 仿真结果分析

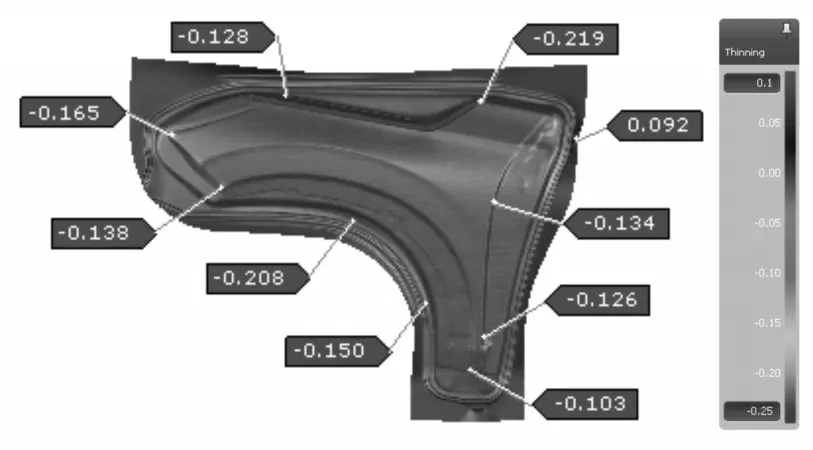

根据正交试验结果极差和方差分析所得出的因素主次顺序选取最优工艺与材料水平,在AutoForm软件中将依次压边力设置为1,100kN,材料屈服强度设置为150MPa,材料厚向异性系数设置为1.9,摩擦系数设置为0.14,材料抗拉强度设置为300MPa。完成相应的工艺、材料参数设置后进行求解计算,得到如图5、图6所示的拉伸成形仿真结果。由图5a可知,翼子板制件面及工艺补充面所有区域的应变均处于成形极限以内,且具有较大的安全裕度。由图5b可知翼子板整体成形充分,制件区域内未出现塑性变形不足和极限减薄的情况,成形效果良好。由图6可知,翼子板最大减薄率为21.9%,满足减薄率应小于25%的开裂判断标准;最大增厚率为9.2%,满足增厚率应小于10%的起皱判断标准,说明翼子板获得了良好的成形质量,制件拉伸成形发生开裂和起皱的风险极小。

图5 成形极限图和成形性

图6 翼子板厚度变化率云图

5 试模验证

利用正交试验优化得到的工艺和材料参数组合,对翼子板进行拉伸成形试模验证。最终调试得到的翼子板拉伸件实物如图7所示,制件整体成形效果良好,制件各部位均未出现开裂和起皱缺陷,同时外表面亦未出现滑移线、冲击线以及明显的面畸变等缺陷。经质量检验后对制件各部位厚度进行了测量,得知所有区域厚度变化率均在-25~10%之间,与成形仿真结果基本一致,验证了正交试验方案的正确性。

图7 翼子板拉伸件实物

6 结论

(1)通过正交试验的极差分析和方差分析,得出影响翼子板最大减薄率和最大增厚率的影响因素主次顺序为压边力>材料屈服强度>材料厚向异性系数>摩擦系数>材料抗拉强度,并确定了最优拉伸工艺和材料参数组合为压边力取值1,100kN、材料屈服强度取值150MPa、材料厚向异性系数取值1.9、摩擦系数取值0.14、材料抗拉强度取值300MPa。

(2)应用优化后的工艺和材料参数进行翼子板拉伸成形仿真,获得良好的成形效果。试模验证得变形充分,无开裂、起皱,外表面无滑移线、冲击线以及面畸变的合格制件。试模结果与仿真结果高度吻合,验证了正交试验和有限元分析的准确性。

(3)研究结果表明,应用基于正交试验有限元分析技术能够改善翼子板的拉伸成形质量、提高翼子板的拉伸成形裕度、增强翼子板生产的稳定性,从而降低制件冲压生产成本。