基于应变软化模型的煤柱采动应力分布精细化数值模拟

韩 磊,冯旭阳,陆银龙

(1.山煤集团煤业管理有限公司,山西 太原 030006;2.中国矿业大学深部岩土力学与地下工程国家重点实验室,江苏 徐州 221116)

在煤矿工作面回采过程中,采场周围空间应力分布出现剧烈变化,即采动应力。准确掌握采场周围煤柱采动应力分布规律对护巷煤柱留设以及巷道布置与支护设计具有参考意义。由于实际工程中煤矿井下环境复杂,采用现场大规模原位监测手段来获得工作面周围采动应力分布情况往往费时费力;而数值模拟方法由于其具有操作简单、适用性强、成本低等显著优点,目前已成为研究采动应力分布的一种重要手段与方法[1-4]。

目前,国内外学者大多利用基于摩尔-库伦模型的FLAC3D数值模拟方法来研究工作面周围采动应力分布规律。尽管摩尔-库伦模型能反映煤岩体在屈服时与平均应力和偏应力间相关的特性,但是该模型不能体现主应力对煤岩体屈服和破坏后力学特性的影响,因而无法准确描述煤岩体破坏后的应力跌落的特征[5]。因此,采用基于摩尔-库伦模型的FLAC3D数值模拟方法难以有效模拟工作面回采过程中由于顶板垮落而导致的采动应力转移的现象,与实际情况存在较大差别。

针对这一数值模拟技术的瓶颈,一种较好的解决思路是采用应变软化(SS)模型来代替传统的摩尔-库伦(MC)模型。SS模型是通过弱化煤岩体峰后的黏聚力与内摩擦角来实现描述煤岩体峰后变形屈服的过程[6]。王治文等[7]通过FLAC3D研究了坚硬顶板深孔预裂爆破的方案及参数;陆银龙等[6]通过三轴试验研究了软弱岩石峰后软化力学参数的变化;周家文等[8]、刘新义等[9]采用应变软化模型等方法研究了深埋隧道围岩应变软化效应;肖旺等[10-11]、汪雷[12]基于应变软化模型考虑了岩石峰后特性,研究了隧道围岩锚杆锚固力学效应。但是现有研究仍主要集中于巷道围岩控制研究方面,对工作面的采动应力分布规律没有精细研究。

因此,本文以山西经坊煤业3-边角08工作面的具体工程地质概况与生产技术条件为背景,分别建立了基于MC模型和SS模型的综放工作面煤柱采动应力分布规律精细化数值计算模型,研究两种模型下采空区周围的采动应力分布规律,并在现场通过钻孔应力监测对数值模拟结果验证。

1 工程地质概况

山西经坊煤业3-边角08工作面长1 047~1 166 m,宽199.75~224.70 m,地表标高+950~+952 m,底板标高+680~+730 m,平均埋深246 m,工作面平面布置图如图1所示。依据3-边角091顺槽支护设计,3-边角091顺槽预留煤柱20 m,顺槽断面为矩形,宽度5.2 m,高度3.1 m,沿3#煤层的底板掘进。3-边角08工作面煤层厚度6.3 m,黑色,块状,中厚层,参差断口,属半亮型煤;直接顶为灰黑色砂质泥岩,厚度1.2 m,厚层状;基本顶为浅灰色的细粒砂岩,厚度6.1 m,厚层状,石英为主;直接底为灰黑色泥岩,厚度0.84 m,厚层状;基本底为灰色细粒砂岩,厚度3.85 m,薄层状,石英为主。3-边角08工作面煤层及顶底板综合柱状图如图2所示。3-边角091顺槽与3-边角08工作面在实际工程中将出现对穿现象,即“迎采送掘”,因此3-边角091顺槽属于综放强动压回采巷道。为了有效控制这类迎采送掘巷道围岩稳定,需要对这类工作面采动应力分布规律进行研究。本文进行了采动应力监测,并采用三维数值模拟的手段对煤柱采动应力分布规律精细化数值模拟,对结果对比分析,为受3-边角08工作面回采强动压影响的巷道的围岩控制提供了理论依据。

图1 经坊煤业3-边角08工作面采掘平面图

图2 经坊煤业3-边角08工作面综合柱状图

2 基于钻孔应力计的煤柱采动应力监测

2.1 钻孔应力监测方案

为掌握经坊煤业3-边角08工作面的矿压显现与支承压力分布规律,采用智能钻孔应力计监测煤柱采动应力的变化,如图3所示。 该智能钻孔应力计的量程范围为0~20 MPa,采用无线自动采集数据。

图3 智能钻孔应力计

钻孔应力计的布置方案如图1所示。由图1可知,钻孔监测布置在相邻工作面的3-边角091顺槽中。相比于布置在3-边角081顺槽中,在3-边角091顺槽可以监测3-边角08工作面后方的采动应力。共布置3个测站,间距20 m,每个测站安置2个应力计,应力计安装深度分别为5 m、7 m、10 m、12 m、15 m、18 m;打钻孔时钻孔直径Φ44~45 mm,与水平面保持10°倾角,钻孔平整无煤渣。应力计安放到钻孔内时,承压端面(即油枕油盒上有斜方键条的一面)朝上放置,对煤体应力进行实时动态记录。

2.2 监测结果分析

利用上述钻孔应力计监测得到了3-边角08工作面从距离测点50 m至工作面推过测点后100 m范围内的采动应力(k)变化规律,如图4所示,其中,k为钻孔应力计的读数/钻孔应力计初始油压。从图4中可以看出,在工作面前方40 m处,煤柱开始受到工作面超前支承压力的影响;随着工作面的推进,煤柱采动应力逐渐增大;在工作面后方50 m处,采动应力达到峰值,为3.19倍的初始值;随着工作面继续向前推进,距离工作面超过50 m后,采动应力逐渐减小。

图4 采动应力变化规律的钻孔应力监测结果

3 采动应力分布的精细化数值模拟

3.1 数值模型建立

基于山西经坊煤业3-边角08工作面具体工程地质条件,利用FLAC3D软件建立了此工作面的精细化三维数值模型,如图5所示。 模型尺寸为280 m×300 m×63 m,网格划分为226 800个单元,分别采用MC本构模型和SS本构模型。模型上边界受上覆岩层载荷作用,大小为4.5 MPa,底部、两侧边界为约束法向位移,水平方向的侧压系数分别取为1.2和0.8。工作面切向长度为200 m,分步开挖,每步20 m。为模拟采空区顶板垮落压实情况,在开挖完成后,每20 m采用属性较弱的材料重新充填一次。MC本构模型各岩层所用的计算参数见表1,SS本构模型软化参数见表2。

图5 3-边角08工作面的三维数值模型

表1 各岩层物理力学参数

表2 SS本构模型软化参数

3.2 基于MC模型的数值模拟结果分析

图6为基于MC本构模型的工作面推进20 m、100 m、 160 m、 200 m时, 煤层3 m高处切面上垂直应力分布云图, 工作面推进方向为Y轴负方向。图7为基于MC模型的工作面推进200 m时的垂直应力三维分布图。由图6和图7分析可得出以下结论。

图6 基于MC模型的工作面推进过程中垂直应力演化云图

图7 基于MC模型的工作面推进200 m时垂直应力分布三维图

1) 工作面回采前,煤层的原岩应力约为5.2 MPa;工作面推进200 m后, 煤柱上的支承压力最大值为28.9 MPa,约为5.6倍的原岩应力。煤柱上的侧向支承压力沿工作面走向对称分布,峰值位于采空区中部位置,呈现中间高两边低的特点。工作面超前支承压力最大值约为24.4 MPa,为4.7倍原岩应力。

2) 在工作面推进过程中,超前支承压力最大值始终位于工作面前方5 m左右,工作面超前支承压力影响范围为35~40 m;距离采空区6 m处为侧向支承压力峰值,煤柱侧向支承压力增高区范围约为35 m。

3) 采用MC本构模型计算时,煤柱上侧向采动应力峰值始终处于采空区的中部,不能反映采空区顶板垮落破断对采动应力分布规律的影响。

3.3 基于SS模型的数值模拟结果分析

图8为基于SS本构模型的工作面推进20 m、100 m、160 m、200 m时,煤层3 m高处切面垂直应力分布云图;图9为工作面推进200 m时的垂直应力三维分布图。 由图8和图9分析可得出以下结论。

图8 基于SS模型的工作面推进过程中垂直应力演化云图

图9 基于SS模型的工作面推进200 m时垂直应力分布三维图

1) 工作面回采前,煤层的原岩应力约为5.2 MPa;工作面推进200 m时,煤柱上的侧向支承压力最大值为16.4 MPa,约为3.2倍的垂直应力,比MC模型最大支承压力小约43.3%。工作面超前支承压力最大值约为18 MPa,为3.5倍原岩应力,比MC模型工作面超前支承压力小约26.2%。

2) 采用SS本构模型计算时,煤柱上的侧向支承压力峰值位于工作面后方30~40 m的位置,超前支承压力最大值在工作面前方10 m左右,工作面超前支承压力影响范围约为40 m;侧向支承压力峰值位于距离采空区5~6 m处,煤柱侧向支承压力增高区约为30 m。

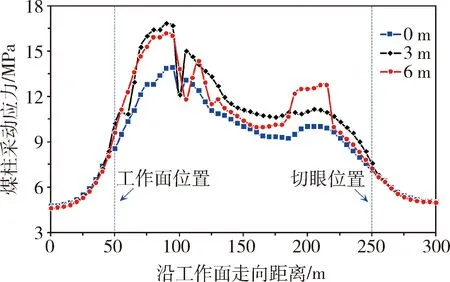

图10为基于SS模型的煤柱上不同切面高度支承压力分布曲线。由图10可知,煤柱上的支承压力在3 m处最大,为16.84 MPa,比底面支承压力高出21.3%。应力峰值位置随着切面高度的增加,略微向工作面方向靠近。

图10 煤柱上不同切面高度支承压力分布曲线

3.4 现场监测与数值模拟结果对比分析

图11为现场监测、MC模型及SS模型数值模拟结果的正则化采动应力对比图。由图11可知,SS模型模拟结果比MC模型更接近于实测结果;传统的MC模型模拟结果与实际测量数据有着较大差异,并不能准确地反映工作面推进过程中的支承压力分布情况。MC模型采动应力分布更加向采空区中部附近转移,导致采空区中部出现非常高的应力峰值;而SS模型采动应力分布更接近实际测量结果,应力峰值在滞后工作面40~50 m附近。

图11 现场监测、MC模型、SS模型正则化采动应力对比图

4 结 论

1) 开展了煤柱侧向支承压力的钻孔应力监测,结果表明,在工作面前方35~40 m处,煤柱开始受到工作面超前支承压力的影响;随着工作面的推进,煤柱采动应力逐渐增大;在工作面后方40~50 m处,采动应力达到峰值;此后随着工作面推进,采动应力逐渐减小。

2) 建立了基于MC模型和SS模型的综放工作面推进过程的精细化数值计算模型,获得了两种模型下煤柱的受力状态分布特征。 基于MC模型的煤柱采动应力峰值位置始终处于采空区中部,不能反映采空区顶板垮落破断对采动应力分布规律的影响。

3) 与传统的MC模型相比,基于SS模型的煤柱采动应力分布规律更接近于现场钻孔应力监测结果,煤柱上的侧向支承压力和工作面前方的超前支承压力分别比MC模型的结果小43.3%和26.2%;煤柱上的支承压力峰值位置滞后工作面40~50 m。