不同减水剂对某矿高浓度充填料浆输送性能影响研究

李金鑫,孙 伟,张盛友,刘卫东

(1.昆明理工大学国土资源工程学院,云南 昆明 650093;2.云南省中-德蓝色矿山与特殊地下空间开发利用重点实验室,云南 昆明 650093;3.金川集团股份有限公司三矿区,甘肃 金昌 737103)

全尾砂膏体充填能有效解决深部金属矿山开采过程中的安全问题,减少工业固体废料排放,有效控制地表沉降[1-2]。与以往的胶结充填技术相比,膏体充填具有更好的稳定性和可塑性,充填强度高、不离析、不沉淀、接顶效果好、对地下水污染小等优势,在深部金属矿山开采中具有广阔的应用前景[3-4]。屈服应力是膏体的重要流变参数,屈服应力越大,膏体越黏稠,越不易流动,只能采用泵压的方式通过管道将充填料浆送入采空区,所以如何在不影响充填体强度的情况下,增大料浆流速且不容易损伤管道是井下充填技术需要解决的一个关键难题[5]。很多学者经过研究发现减水剂的加入可以改善料浆的流动性、缩短凝结时间。李宏泉等[6]通过长距离环管试验,得到泵送减阻剂的加入会增加料浆的流动性,降低膏体在管道输送过程中的阻力。薛杉杉等[7]使用流变仪分析了萘系减水剂及BF高效减水剂对料浆流动性的影响。郑娟蓉等[8]通过压汞测孔法,表明减水剂的加入可以降低充填体的总孔隙率,从而提高充填体的抗压强度。

本文通过塌落度实验,研究不同减水剂(聚羧酸减水剂、萘系减水剂、三聚氰胺减水剂)及添加量对料浆塌落度的影响, 并引入塌落度-屈服应力计算模型求解料浆的屈服应力。

1 塌落度-屈服应力模型构建

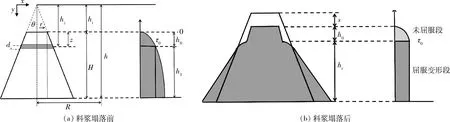

塌落度主要是指混凝土的和易性,用一种上下开口的塌落度桶来测定,测试方法如图1所示[9]。MURATE在1984年首次构建了无量纲圆锥模型用以表示塌落度和屈服应力之间的关系[10-11]。PASHIAS等[12]在1996年首次提出了无量纲圆柱模型,虽然计算准确性有所提高,但模型计算公式比较复杂,而且小型圆柱型塌落度桶对骨料粒径要求较高,不适合做现场试验[13]。本文主要依据MURATE模型理论,构建圆锥模型,其研究方法与分析原理如图2所示[14]。

图1 塌落度测试原理图

图2 塌落前后应力分布

以标准塌落度桶上部开口中心线为y轴,水平方向为x轴建立直角坐标系(图2),由于密度为ρ的充填料浆在标准塌落度桶内只受到重力作用(g取10 m/s2),则高度z处所受上覆料浆的压力PZ见式(1)。

(1)

在根据三角形相似原理结合图2,可将式(1)转化为式(2)。

(2)

由于标准塌落度桶的上口直径与下口直径之比为1∶2,所以z处最大剪切应力等于Pz的一半,见式(3)。

(3)

实验过程中,提起塌落度桶,当料浆层的剪切应力小于屈服应力时,料浆层不塌落;当料浆层的剪切应力大于屈服应力时,料浆层塌落;直到料浆层的剪切应力与屈服应力相等时,料浆层停止塌落。如图2(b)所示,假定该充填料浆不可压缩,则屈服变形段每层充填料浆的体积不变,z层料浆由半径rz和厚度dz形变后变为rz1和dz1。因为屈服变形段的料浆层体积没有发生变化,所以上覆料浆的重力不变。变化前后的关系见式(4)。

(4)

(5)

(6)

(7)

2 仪器、原材料、实验方法及结果分析

2.1 试验仪器

本试验采用的仪器主要有标准塌落度桶、直尺、三角尺、铁锹、抹刀、捣棒、搅拌机等。

2.2 试验原料

使用某矿全尾砂作为实验原料,尾砂密度为2.79~2.81 t/m3,平均为2.80 t/m3;松散密度在1.123~1.134 t/m3之间,平均为1.130 t/m3;密实堆积密度在1.433~1.465 t/m3之间,平均为1.445 t/m3;尾砂松散孔隙率平均为59.64%,密实孔隙率平均为48.43%,全尾砂粒级组成详见表1。实验所用胶凝材料为普通硅酸盐P.O42.5水泥。

表1 水筛分全尾砂粒级组成

2.3 实验方法及目的

为满足充填体的强度需求设置质量浓度为73%,灰砂比为1∶4,设置一组不添加减水剂的实验组作为对照组。减水剂掺量设计为:聚羧酸减水剂掺量0.05%、0.10%、0.20%,萘系减水剂掺量0.05%、0.10%、0.20%、0.30%、0.50%,三聚氰胺减水剂掺量0.05%、0.10%、0.20%、0.30%、0.50%。将试验所得塌落度值带入式(6)和式(7)计算料浆的屈服应力,计算结果见图3~图5。

2.4 试验结果与分析

水泥加水搅拌后,由于水泥颗粒的水化作用,使颗粒表面形成一种溶剂化水膜,并且其表面带有异性电荷,使流动的水泥浆体形成絮凝结构。一部分拌合水被水泥颗粒包裹不能参与润滑和自由流动,从而影响了充填料浆的流动性。当加入一定比例的减水剂后,减水剂分子吸附在水泥颗粒表面,使水泥颗粒带同种电荷,水泥颗粒相互分开,絮凝结构解体,包裹的自由水被释放参与流动从而增加了充填料浆的流动性。不同减水剂对料浆流动性影响不同,料浆的流动性与减水剂掺量及种类有关。每种减水剂都存在某一临界值,超过该临界值将影响高质量充填料浆的形成。固定入料浓度为73%,灰砂比为1∶4,添加聚羧酸减水剂料浆,其塌落度实验结果如图3所示。由图3(a)可知,不加入减水剂的情况下,料浆的屈服应力达到380 Pa,不利于井下料浆输送,容易发生堵管。加入聚羧酸减水剂的料浆,随着减水剂的增加,料浆的屈服应力呈直线下降,聚羧酸减水剂添加量为0.05%时为应力拐点,此时料浆的屈服应力小于60 Pa,比较适合井下料浆输送。超过0.05%时,料浆塌落度、扩展度基本不发生变化,如图3(b)所示。 当聚羧酸减水剂添加量为0.2%时,料浆开始发生离析。

图3 聚羧酸减水剂对料浆塌落度、扩展度及屈服应力的影响曲线

固定入料浓度为73%,灰砂比为1∶4,添加萘系减水剂料浆,其塌落度实验结果如图4所示。随着萘系减水剂的增加,料浆的塌落度及扩展度逐渐上升,当减水剂掺量从0.05%增至0.10%时,料浆的塌落度及扩展度基本不发生变化,因此萘系减水剂对用水量的敏感性弱于聚羧酸减水剂。当质量浓度为73%时,萘系减水剂掺量的临界值为0.5%,此时料浆的屈服应力小于60 Pa,继续增加萘系减水剂,料浆的流动性基本不发生变化,只会增加充填成本。

图4 萘系减水剂对料浆塌落度、扩展度及屈服应力的影响曲线

固定入料浓度为73%,灰砂比为1∶4,添加三聚氰胺减水剂料浆,其塌落度实验结果如图5所示。随着三聚氰胺减水剂的增加,料浆的塌落度及扩展度逐渐上升,屈服应力呈直线下降。当减水剂添加量为0.05%、0.10%时,与不添加减水剂时相比,料浆的塌落度及扩展度相差不大,其临界值为0.50%,此时料浆的屈服应力可满足矿山自流输送需求。

图5 三聚氰胺减水剂对料浆塌落度、扩展度及屈服应力的影响曲线

3 经济成本分析

根据实验配比计算出1 m3料浆的质量为1 880.82 kg,水泥的质量为343.25 kg,尾砂的质量为1 029.75 kg,水的质量为507.82 kg。减水剂掺量为水泥质量的百分比(表2)。 由表2可知, 聚羧酸减水剂与另外两种减水剂相比经济成本低,使用效果好,因此可以选用聚羧酸减水剂作为提高料浆流动性的外加剂。

表2 减水剂用量及减水剂成本

4 结 论

1) 加入减水剂的充填料浆与未加入减水剂的充填料浆相比,减水剂的加入可以大幅度降低充填料浆的屈服应力,提高料浆在管道中的流动性,避免堵管现象发生;减水剂的添加量要控制在一定范围之内,当质量浓度为73%时,聚羧酸减水剂为0.05%、萘系减水剂为0.50%、三聚氰胺减水剂为0.50%,此时料浆的流动性达到最优,均能满足自流输送的要求。

2) 每种减水剂对料浆流动性的影响程度不同,聚羧酸减水剂对用水量十分敏感,因此使用过程中要严格控制减水剂用量。萘系减水剂及三聚氰胺减水剂对用水量的敏感性远不如聚羧酸减水剂,添加少量萘系减水剂及三聚氰胺减水剂对料浆的流动性基本没有影响。

3) 结合成本要求及是否满足自流输送等综合考虑,当质量浓度为73%时,建议选用添加量为0.05%的聚羧酸减水剂。