低成本高适应性配矿结构的探索与实践

唐利霞

(安阳钢铁股份有限公司)

0 前言

在长流程钢铁生产过程中,炼铁铁水成本占总生产成本的 50%~60%,铁水成本中原料成本约占60%,因此,优化烧结配矿、改善炉料性能,降低生铁成本成为钢铁企业控制生产成本的关键,也是提高企业市场竞争力的重要支撑。2020 年以来,矿石资源的价格大幅度上涨,导致炼铁成本大幅上升,面对严峻的市场形势,优化烧结配矿结构,合理循环利用含碳、含铁固废,提高生产效率已成为钢铁企业提高竞争力的重要措施,安钢根据不同炉机匹配模式,兼顾烧结产量和成本,通过优化烧结配矿,合理利用含铁、含碳固废,稳定烧结性能,实现了稳定高炉和降低炼铁成本的目标。

1 现状

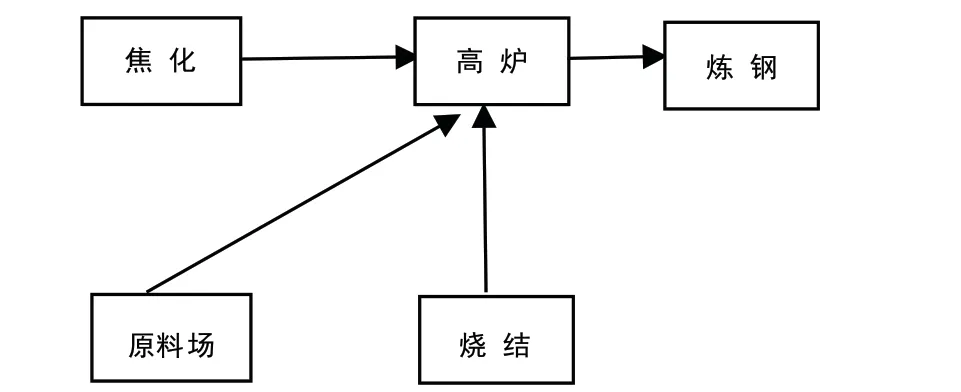

随着新固废法的颁布实施,对企业经营活动产生的固废提出了新要求,从国内来看,长流程钢铁企业均采用固废循环利用的处理模式[1-2],安钢也不例外,具体冶炼工艺和固废循环工艺分别如图1、图2 所示。目前,安钢铁前系统配备三台烧结机(1×360 m2+1×400 m2+1×500 m2)和三座高炉(1×2 200 m3+1×2 800 m3+1×4747 m3)。随环保形势的日趋严峻,2019 年,安钢铁前系统3 机3 炉满负荷生产天数不足一半,频繁出现2 机3 炉、1机2 炉的生产情况。在此情况下,生产不确定性增加,烧结机生产开、停机频繁,对于各种资源的消耗预算难以按计划执行,给烧结铁料资源采购、结构稳定带来了巨大影响。另外,炼钢除尘灰、高炉除尘灰和高炉返粉的循环使用难以产消平衡,进一步给烧结生产带来了不利影响。

图1 钢铁长流程冶炼工艺

图2 钢铁长流程固废循环工艺

由于2019 年烧结管控严格、产能偏低,高炉入炉烧结比例下调、球团块矿入炉比相应提高,高炉炉料结构的变化造成入炉品位升高,炉渣比降低,炉渣中的铝含量大幅升高,炉渣粘度流动性变差,高炉操作难度增大。为了更好的满足高炉生产操作要求,需以矿石价效评价为指导,不断优化烧结结构及配矿结构,开展低成本、高适应性的配矿结构探索。

探索和实施低成本高适应性配矿结构的生产运行模式,需要创新新型配矿模式,探索长流程生产中固废和回收料循环利用实践,做到清洁生产,变废为宝。目的是使各种固废和回收料清洁循环利用,配矿结构得到优化,高炉造渣制度更加稳定。

2 不同炉机匹配模式下的配矿结构研究

由于炉机匹配模式的不同,对烧结产量的要求不同,同时造成各种固废和回收料配加模式不同,对配料结构的要求也不同,因此,针对不同的炉机匹配模式,并结合资源价效,制定了不同条件下的配矿结构S1-S6。

2.1 三机三炉条件下的配矿结构

三机三炉条件下,烧结产量可满足70%以上的烧结矿入炉要求,烧结产量较高,消耗的固废和回收料总量较多,而烧结吨矿固废和回收料的配加比例不高。此时,烧结配矿结构主要以价效评价为指导,控制烧结矿的指标和性能,兼顾高炉造渣制度,具体结构见表1。

表1 三机三炉条件下的配矿结构 %

从表1 可以看出,由于在三机三炉条件下,对烧结提产的要求不高,配矿结构在保持结构稳定的基础上,适当增加价效好的资源的使用量,主要是提高精矿的比例,精矿比例高达20%以上,回收料配比较为稳定。

2.2 两机三炉条件下的配矿结构

两机三炉条件下,烧结产量较低,配矿需要考虑烧结提产要求,另外还需考虑固废和回收料配加比例升高对烧结矿指标和性能的影响。此时,选择成球性能较好的精矿和粒度合理的粉矿,参照价效评价进行配矿结构优化,适当降低精矿配比,增加粒度较好的粉矿3 的配比,可以有效改善烧结过程和烧结矿质量,并兼顾高炉造渣制度,具体结构见表2。

表2 两机三炉条件下的配矿结构 %

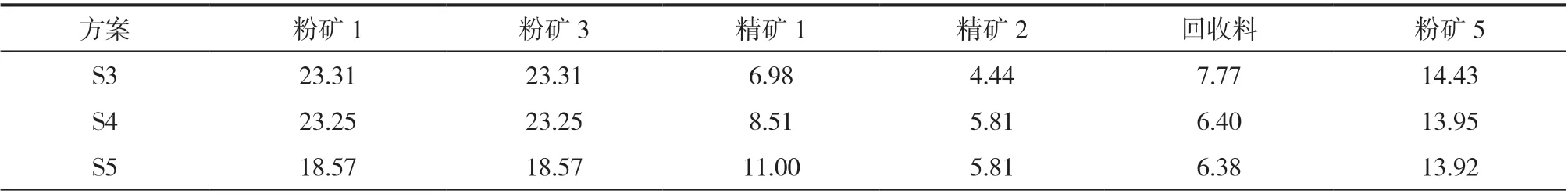

2.3 一机两炉条件下的配矿结构

一机两炉与两机三炉情况较为接近,但各种回收料和固废平衡更加困难,回收料对烧结的产质量影响较大。此时,烧结矿入炉低于60%,接近50%,还需要考虑入炉品位提高、渣量降低导致渣中的Al2O3大幅升高,应进行配矿结构优化来改善烧结矿的指标和性能,以及高炉炉渣性能,具体配矿结构见表3。

表3 一机两炉条件下的配矿结构 %

在一机两炉模式下,由于高炉球团入炉比例的大幅增加,高炉入炉品位显著提高,炉渣比下降到270 kg/t 左右,渣中铝含量急剧升高,达到17.0%以上,炉渣粘度升高、流动性变差[3-5]。为了改善炉渣的熔化性能和流动性,考虑调整烧结结构配加高硅铁矿粉,来提高烧结矿的SiO2含量,降低烧结品位。因此,开始配加高SiO2粉矿5,使得高炉入炉品位下降到60%以下,渣比保持在300 kg/t以上,渣中铝含量下降到16.5%以下。

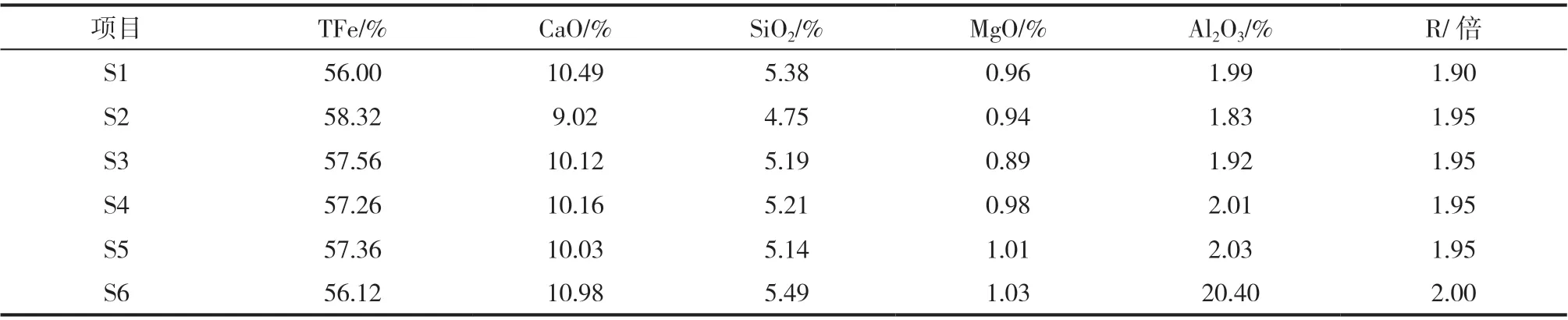

3 实践

根据不同炉机匹配模式,优化各机组的配料结构,合理分配各种固废和回收料,加强炉料混匀操作,精细化烧结机操作,实现了固废和回收料在烧结工序的稳定配加,且基本实现了循环利用,达到产消平衡。烧结机稳产高产,指标性能稳定,烧结矿的成分和指标分别见表4、表5。高炉炉渣成分见表6。

表4 烧结矿成分

表5 烧结矿指标

表6 高炉炉渣成分

4 效果

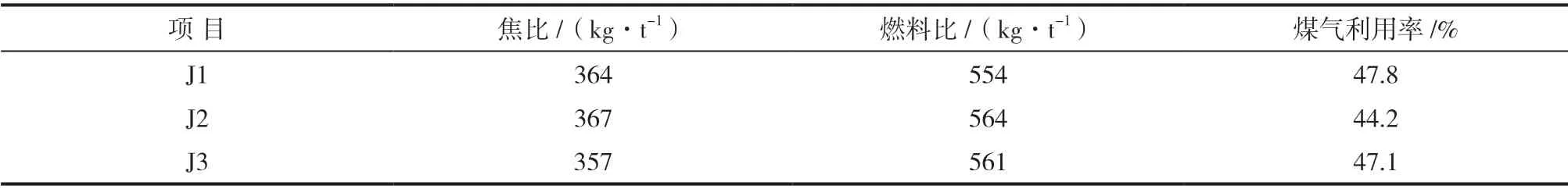

通过结合固体废物和回收料循环利用来优化烧结配矿结构,保障长流程生产中固体废物的零排放,使得安钢全流程生产过程可控,生产经营良好运行,高炉各项指标良好(见表7)。

表7 高炉指标

2019 年共计消耗各种含铁回收料28.77 万t,其中高炉除尘灰10.71 万t,品位约47.69%,炼钢除尘灰6.83 万t,品位约48.0%,氧化铁皮(粉)8.09 万t,品位约72.0%,据统计可节铁增产共计16.48 万t。考虑内部铁水成本较采购废钢平均可降低100 元/t 左右,折算节铁产生效益约为1 648 万元。另外,2019 年消耗各种含C 回收料共计12.97万t,预计可节约焦粉使用4.91 万t。

结合不同炉机匹配,通过合理的优化配矿,既实现了各类含铁、含碳回收料的综合利用,也实现了价效较好资源的合理利用,在保证烧结机提产稳质运行的前提下,有效降低了烧结矿的成本,促进了高炉的稳定和生铁成本的降低。

5 结束语

不同的炉机匹配对烧结矿产量的需求不同,这要求优化配矿时考虑降本和提产两个方面的因素。结合生产实际,开展优化配矿,合理配加各类固废和回收料,通过不同机组匹配运行,可以有效减少其影响。结合炉渣成分体系,适当调整配矿结构,调整烧结矿成分,实现了烧结机的提产稳质以及高炉的稳定低耗。