智能炼钢模型的工业实践

宋保民 王建江 史书广

(沙钢集团安阳永兴特钢有限公司)

0 引言

沙钢集团安阳永兴特钢有限公司有120 t 的转炉两座,高炉铁水没有经过铁水预处理直接入转炉。铁水中的硅含量高且波动较大,大多为0.30%~0.80%,部分炉次高达1.2%。铁水硅含量高,一方面,会导致转炉冶炼前期炉内升温速度较快,产生大量的泡沫渣,在冶炼过程中极易喷溅[1],钢铁料消耗增加,成本增加。而钢铁料消耗是炼钢过程中最主要的物料消耗,是影响炼钢生产成本的关键因素,占转炉炼钢成本的90%以上[2];另一方面,会产生大量的SiO2,导致石灰消耗量变大[3],炉渣量增加,渣中氧化铁和铁珠量增加,钢铁料消耗增加,且炉内渣量的增加加剧了对炉衬的冲刷和侵蚀,增加了炉衬喷补料的消耗,成本升高[4]。此外,铁水中的磷含量较高,通常在0.12%左右,而高Si 铁水在冶炼前期,一方面因为Si 被氧化而释放热量,造成钢水升温[5];另一方面氧化产生了SiO2,造成炉渣碱度降低,不利于脱P[6]。

因此,根据铁水条件,科学加入渣料,实现提高转炉终点命中率,降低铁损、减少钢铁料消耗,在炉渣碱度和MgO 含量满足要求的前提下,减少造渣料的使用量显得尤为重要。为此,安阳永兴特钢公司与安徽工业大学合作,开发应用了智能炼钢模型,旨在在炼钢模型的指导下,结合转炉运行的实际情况,综合探究转炉内的反应过程、造渣料特性等,从而科学指导造渣料的加入量和加入时间,以减少造渣料和钢铁料消耗,降低生产成本,提高经济效益。

1 模型化炼钢设计思路

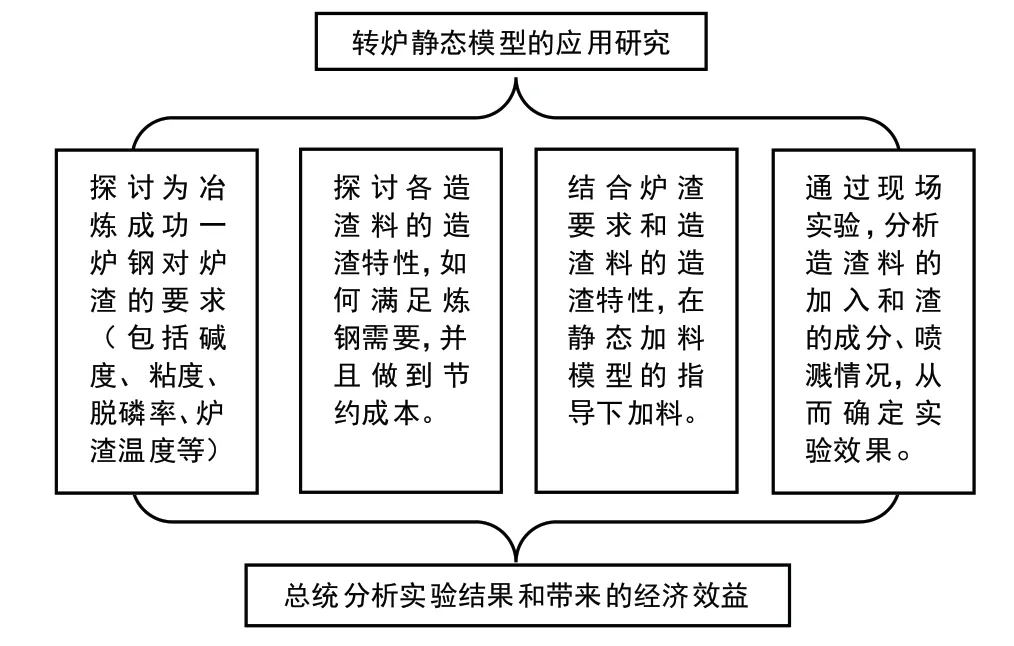

该模型是在前期研究的基础上,深入研究了转炉炉渣和造渣材料的特性,综合考虑吹炼过程中的造渣机理、反应过程、温度控制而建立的,在它的指导下可以进行科学加料,整体设计思路如图1所示。

图1 智能炼钢模型设计思路

转炉冶炼过程复杂,但总体而言就是物料平衡、能量平衡以及加料时间之间的协调问题。在研究了炉渣特性和造渣料特性的基础上,根据铁水成分、铁水废钢等的加入量,通过对炉内物料平衡、能量平衡的精确计算,设计出指导各造渣料加入量和加入时间的智能炼钢模型。

1.1 模型设计考虑因素

1.1.1 铁水和废钢条件

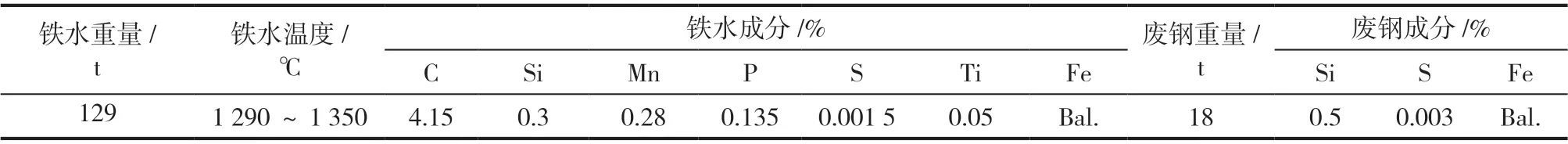

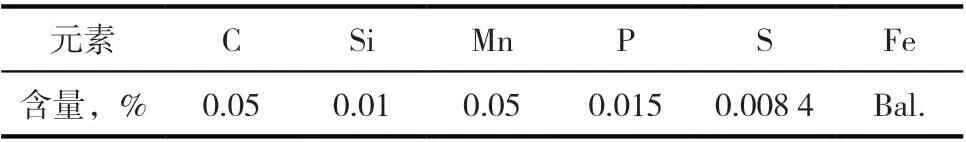

铁水成分、温度和加入量、废钢成分和加入量见表1,可以根据实际测量的铁水成分及温度输入。

表1 铁水和废钢条件

1.1.2 转炉用造渣料的种类及成分

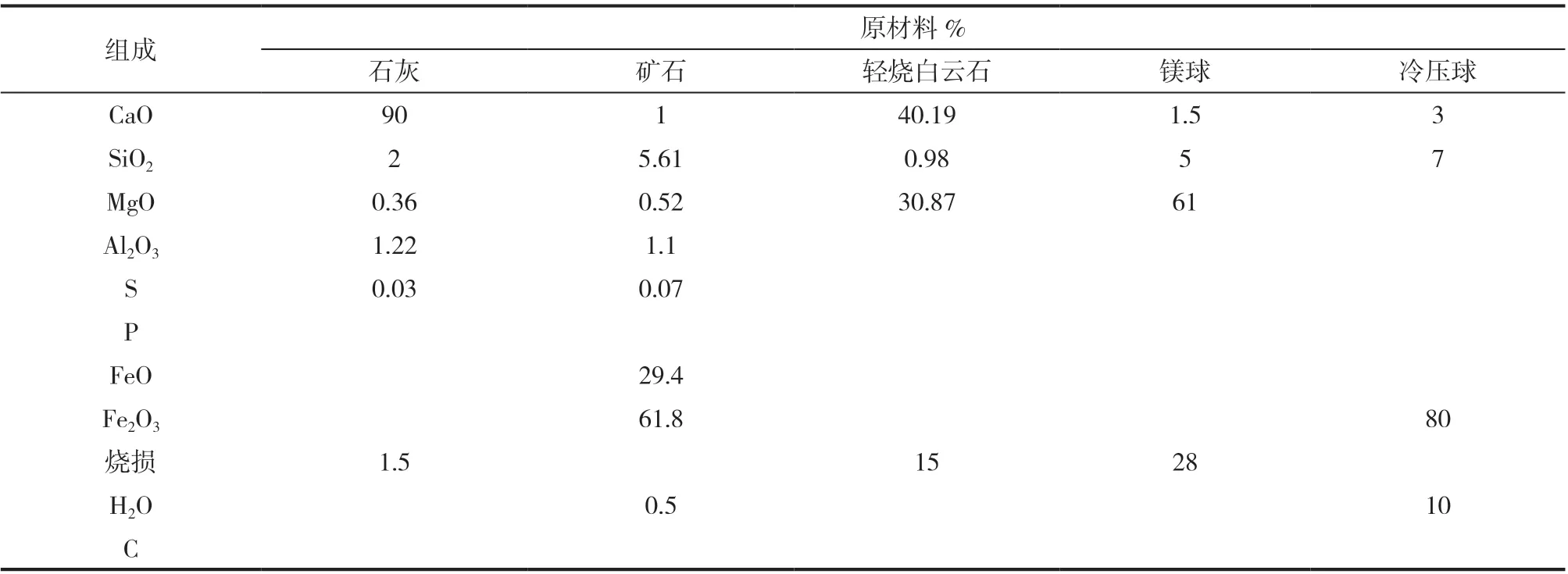

转炉用造渣料的种类及成分见表2。

表2 转炉用造渣料的种类及成分

1.1.3 转炉炼钢主要原材料及产品的平均比热容

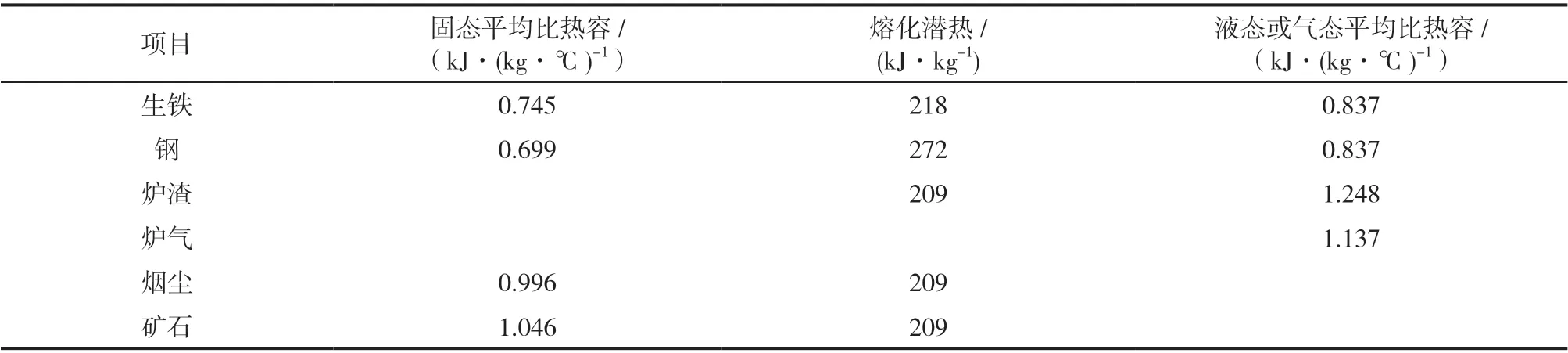

转炉炼钢主要原材料及产品的平均比热容见表3[7]。

表3 转炉炼钢主要原材料及产品的平均比热容

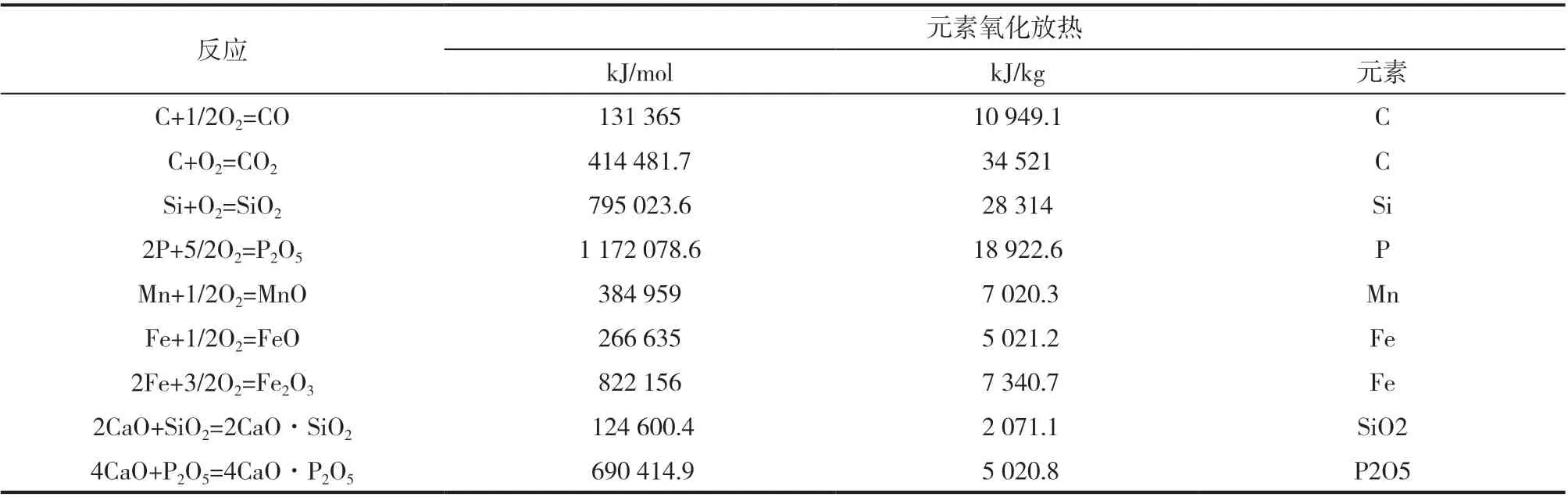

1.1.4 铁水中主要元素的氧化反应及反应放热量

铁水中主要元素的氧化反应及反应放热量见表4[7]。

表4 铁水中主要元素的氧化反应及反应放热量

1.1.5 参数的选取与确定

根据国内同类型转炉的实测数据选取的参数主要有[7]:(1)渣中铁珠量以渣量的8%计算;(2)金属中碳在氧化过程中生成CO 和CO2,其中碳氧化为CO 的比例为90%,碳氧化为CO2比例为10%;(3)转炉冶炼喷溅铁损为铁水量的1%;(4)炉衬在冶炼过程中受铁水侵蚀,炉衬侵蚀量为铁水量的0.50%;(5)氧枪喷出的氧气纯度为98.5%,剩余部分为1.5%的N2;(6)转炉烟尘量为铁水量的1.60%,烟尘中FeO 的比例为77 %,Fe2O3的比例为20%;(7)终点钢水锰含量,一般为铁水中锰含量的30%~40%,本文按终点Mn 含量为0.1%计算;(8)转炉脱硫率一般为30%~50%,本文计算中按脱硫率为40%计算;(9)终点钢水含碳量,冶炼钢种的含碳量和预估计脱氧剂等增碳量之差即为终点含碳量;(10)炉气和烟尘量,取炉气平均温度1 400 ℃。炉气中的自由氧含量为0.5%。烟尘量为铁水量的1.6%,其中w(FeO)=77%,w(Fe2O3)=20%。

1.1.6 终点成分要求

本文中用模型指导的炼钢炉次的终点成分设定见表5。

表5 终点钢水成分目标值

1.2 模型计算思想

在进行模型计算和编程前,首先,在实验室进行了几方面研究:(1)转炉冶炼过程中渣的特性分析;(2)加入转炉的各种造渣料的特性分析;(3)通过对转炉渣和造渣料的分析,结合转炉的自身的特点,利用转炉静态冶炼模型,经过计算科学合理地指导加料量和加料时间。然后,通过现场实验分析来验证造渣料加入的合理性。

在实验室研究的基础上,通过对转炉热平衡、供氧量平衡、脱磷阶段渣料加入和脱碳阶段渣料加入的计算,并依据三者的计算进行耦合分析,以达到转炉吹炼的能量和物料平衡,实现转炉终点的准确命中。

根据上述计算分析,利用C++编译了温度和装入量预测计算过程[8],该计算循环过程如图2 所示,这种计算模式可以根据铁水成分、温度、铁水与废钢的装入量以及现场情况指导加料。

图2 转炉智能炼钢用户界面

2 现场应用及效果分析

2.1 现场应用分析

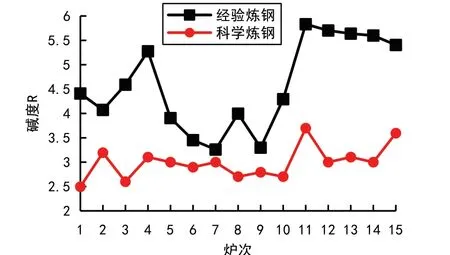

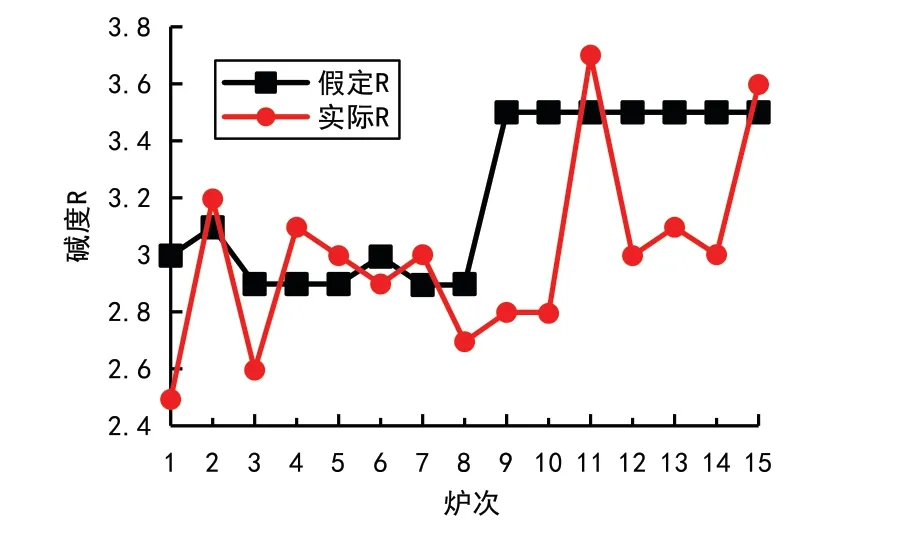

2.1.1 炉渣成分和碱度控制

本文所研究的炉次,终点炉渣成分中MgO 含量控制在7%左右,FeO 含量控制在20%左右,炉渣碱度值期望控制在2.8~3.5。碱度采用二元碱度计算公式,R=CaO/SiO2,式中CaO、SiO2分别代表终渣中的CaO、SiO2的质量百分数。经验炼钢和智能模型指导炼钢,炉渣碱度对比如图3 所示,模型设定碱度与实际碱度对比如图4 所示。

图3 模型炼钢和经验炼钢碱度对比

图4 预设碱度和实际碱度对比

从图3 可以看出,和以往经验炼钢相比,使用模型炼钢碱度控制稳定,经验炼钢的碱度偏差较大,炉渣碱度最低为3.27,最高为5.83,造成石灰消耗量比较大,模型炼钢碱度稳定在3.0 左右。模型炼钢预算的炉渣碱度和最终实验的碱度相比,碱度最大相差0.7,基本上围绕理想的炉渣碱度波动,这说明智能模型计算准确率高。碱度相差较大的炉次主要集中在第10~14 炉,这几炉钢的终渣碱度要求相对其他炉次高一些,加入石灰量相应的更高,而造成碱度差别大的原因是石灰的生烧率波动较大。

2.1.2 MgO 控制

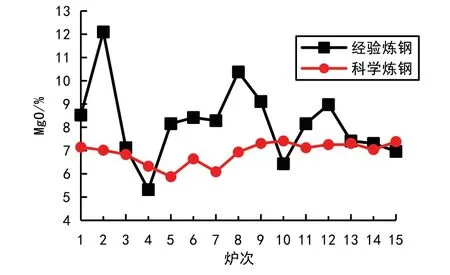

本文所研究的炉次,炉渣中MgO 的目标成分范围是7%左右。模型炼钢和经验炼钢渣中的MgO含量对比如图5 所示。

图5 模型炼钢和经验炼钢终渣MgO 含量对比

从图5 可以看出,经验炼钢的MgO 含量的波动比较大,过程具有不稳定性,而模型炼钢的MgO 含量在7%左右波动,具有良好的可控性,对转炉炉衬的保护也非常有益。

2.1.3 出钢温度控制

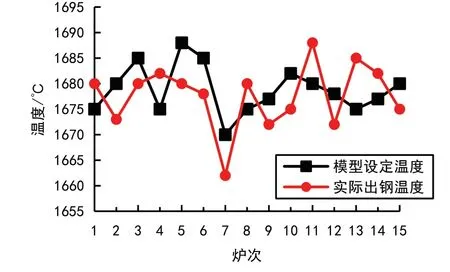

模型设定出钢温度与实际出钢温度对比如图6所示。

图6 模型设定温度与时间温度对比

从图6 可以看出,模型设定温度在1 680 ℃左右,实际出钢温度与模型设定温度存在一定偏差,但是差值在10 ℃范围内。可见,采用模型炼钢加料,对终点温度的控制也较为理想。

2.2 模型应用效果分析

2.2.1 造渣料消耗情况

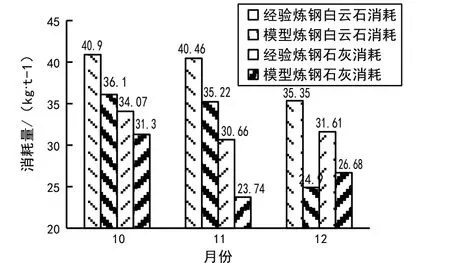

在安阳永兴特钢公司现场进行了三个月的模型运行跟踪,充分利用转炉智能炼钢模型、各造渣料的造渣特性以及把握加料时间,做到了造少渣,做到了化渣良好,基本杜绝了喷溅,终点钢成分合格,终点渣成分适宜,最大限度地减少了对炉衬的侵蚀。

2020 年10 月~12 月造渣材料的经验炼钢和模型炼钢消耗情况的对比如图7 所示。

图7 经验炼钢和模型炼钢渣料消耗对比

从图7 可以看出,在模型炼钢的指导下,转炉石灰和白云石的加入量都有大幅度降低。石灰吨钢平均降低了4.87 kg,白云石吨钢平均降低了6.83 kg。

2.2.2 钢铁料消耗情况

在物料平衡计算值已给定了石灰和白云石的消耗量的情况下,使操作工的随意性和盲目性得到纠正,随着石灰和白云石用量的减少,总渣量减少,渣中TFe 总量也随之减少。同时由于总渣量的减少,使得炉内有效容积增加,为减少喷溅提供了有利条件,钢铁料消耗也明显降低。经过三个月的跟踪,使用模型炼钢的钢铁料消耗明显降低(如图8 所示),特别是用智能模型炼钢,转炉钢铁料消耗控制更为稳定,钢铁料消耗平均降低幅度在5.63 kg/t。

图8 经验炼钢和模型炼钢钢铁料消耗对比

3 结论

(1)智能炼钢模型的开发及应用,验证了模型能科学指导转炉冶炼操作,且比经验炼钢更加平稳、高效、经济。

(2)智能炼钢模型可以有效控制炉渣组分,炉渣的碱度和MgO 含量控制更加准确稳定。

(3)应用智能炼钢模型可以有效降低渣料和钢铁料消耗,实际跟踪表明:石灰消耗平均降低了4.87 kg/t,白云石消耗平均降低了6.83 kg/t,钢铁料消耗平均下降了5.63 kg/t,经济效益明显。