基于智能终端的工业机器人导航交互控制仿真

苏 晨,周 璇

(湖北工业大学工业设计学院,湖北武汉 430064)

1 引言

工业机器人是指在工业领域被广泛使用的多关节机械手或者多自由度的机器装置,其具备一定程度的自动性,可根据自身的动力能源和控制能力,完成工业作业[1]。通常情况下工业机器人由机械部分、传感部分以及控制部分组成。并且,可分为六个子系统,分别为机械结构系统、驱动系统、感知系统、机器人-环境交互系统、人机交互系统和控制系统[2]。智能终端在互联网的蓬勃发展的推进下,成为机器人控制系统完成导航、定位的主要设备。基于智能终端的导航控制过程中,定位系统分为相对定位传感器和绝对定位传感器,前者通过惯性导航单元(IMU)提供相对初始状态的位姿完成导航定位;后者则是以GPS为主的定位系统。工业机器人在实际应用过程中,导航定位采用两者结合,并且联合数个异构网络完成[3],因此,存在网络分布不均,覆盖不完全的情况,使机器人很难实现准确的导航控制,无法定位。孔令文等人研究基于模糊神经网络的机器人自主导航闭环控制方法[4],该方法采用闭环控制方法优化模糊控制的逻辑推理能力和神经网络的学习能力的结合算法,实现导航控制,该方法在导航控制过程中,位置对准性能较差,存在机器人定位偏差现象;季宇寒等人研究基于激光雷达的机器人导航控制方法[5],该方法采用激光雷达完成导航控制,并通过无线网络完成数据交互,但是当网络存在盲区时,则会影响导航结果。

因此,本文提出基于智能终端的工业机器人导航交互控制,实现工业机器人在网络存在盲区时,依旧可以完成导航交互控制。

2 基于智能终端的工业机器人导航交互控制

2.1 工业机器人导航交互控制系统原理

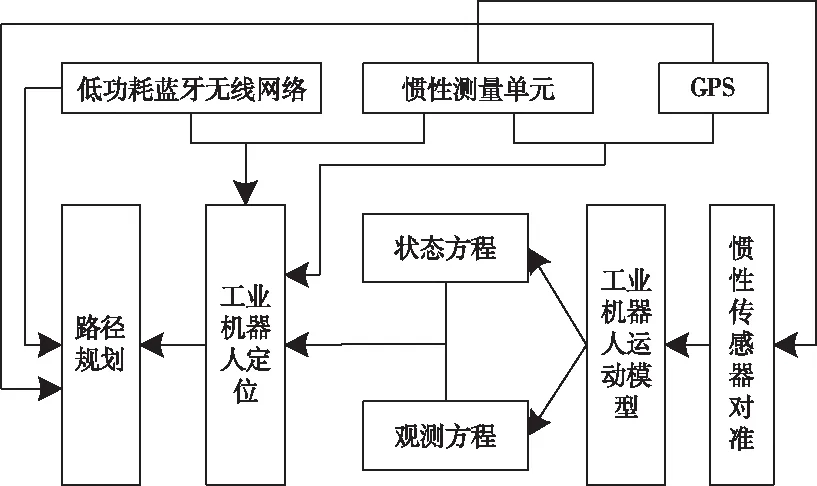

工业机器人的导航交互控制目的是实现机器人在多源异构网络以及复杂环境下位置以及最佳规划路线的获取,其控制系统原理结构如图1所示。

图1 工业机器人导航交互控制系统原理

为获取工业机器人在移动时的动力学模型,针对基于智能终端的工业机器人导航交互控制的应用,终端相对机器人和机器人相对于世界的位姿确定是基础[6]。因此,设置S、V、W分别表示智能终端坐标系、工业机器人坐标系以及世界坐标系。

由于惯性传感器在基于智能终端的工业机器人在导航交互控制过程中,不确定相对工业机器人的方向,因此,需采用对准手段对智能终端的惯性传感器实行处理,包含智能终端陀螺仪相对终端位置的偏航角测量、基于重力加速度相对世界的俯仰角和翻滚角的测量[7]。由于不确定智能终端在工业机器人上的位置,因此,需获取智能终端相对于机器人的偏航角,其通过自动对准法完成。则单次采样的偏航角γS-V计算公式为

(1)

式中:ezV和eyzV分别表示z轴加速度、其与y轴合成加速度;y轴经过卡尔曼滤波后的加速度用eyKF表示,其中

向世界坐标系中投射终端坐标系和机器人坐标系,完成工业机器人在世界坐标下的动力学模型。

2.2 工业机器人定位

将低功耗蓝牙无线网络部署在工业机器人移动环境内,以此获取其位置。在复杂环境中低功耗蓝牙无线网络存在很大的时变性,导致无线信号减弱,使模型无法准确完成定位。因此,通过基于指纹数据库的匹配定位方法完成定位,其定位过程包含离线采样和在线定位[8];前者将低功耗蓝牙无线网络获取的主要和次要数据存储到指纹数据库中,同时也完成经度和纬度的存储;后者为获取最接近数据,则通过数据匹配,结合基于工业机器人运动模型获取的系统状态方程和观测方程,完成机器人目标位置获取,其中所匹配的数据包含低功耗蓝牙无线网络接收的信号强度向量以及指纹库中的数据[9]。

2.2.1 状态方程

控制系统状态方程建立的依据是工业机器人运动模型,系统在k时刻的运动状态向量为

(2)

Xk+1=AXk+Wk

(3)

式中:k时刻的噪声向量、k+1时刻状态方程的状态向量以及状态转移矩阵分别用Wk、Xk+1以及A表示。其中

(4)

式中:T表示传感器采样的时间间隔。

2.2.2 观测方程

为获取系统的观测方程,将低功耗蓝牙无线网络以及GPS(Global Positioning System,全球定位系统)获得的初步位置信息作为两组不同的观测量[10]。该方程为

Zk=HkXk+Gk

(5)

(6)

其中

(7)

式中:k时刻加速度传感器在智能终端坐标系下积分所得速度、智能终端罗盘输出的磁航角、k时刻的观测白噪声以及k时刻观测方程的转移矩阵分别用uk、φ、Gk以及Hk表示。且

(8)

结合工业机器人在导航过程中,低功耗蓝牙无线网络以及全球定位系统观测噪声存在的差异[11],将2组观测白噪声融入后获取模型集,其公式为

(9)

2.3 工业机器人路径规划

2.3.1A*算法

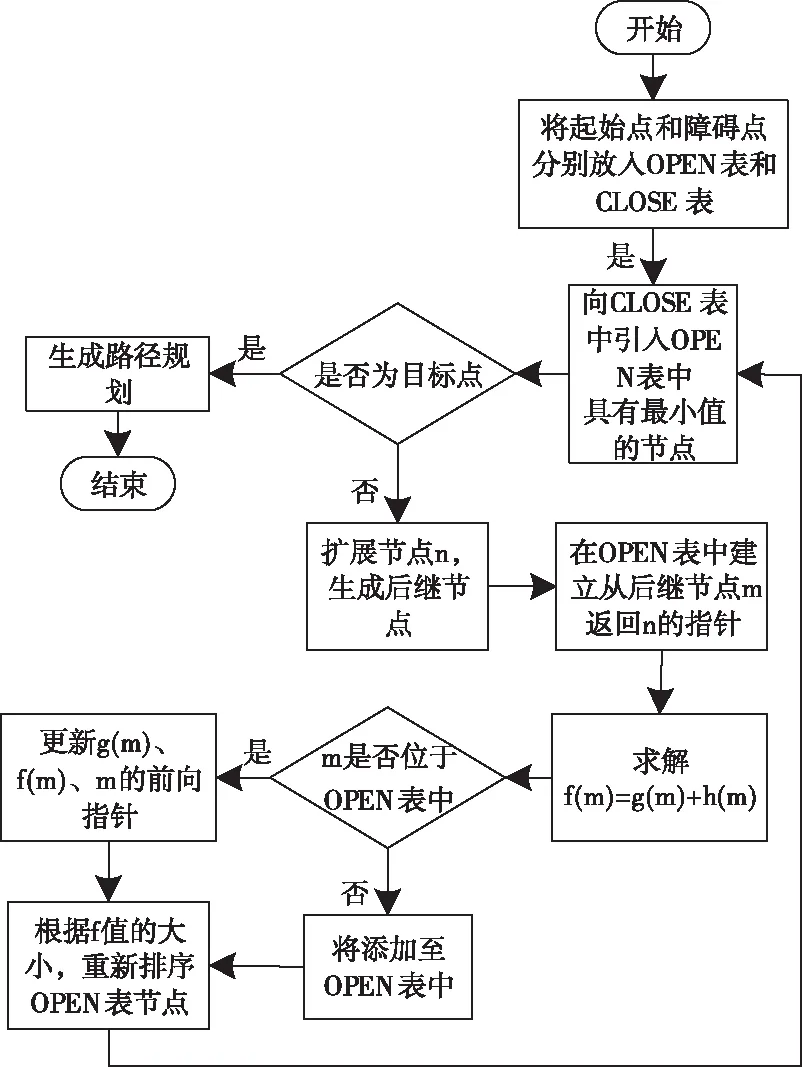

路径规划主要目的为完成工业机器人运动模型从起点至终点路径序列,并有效避免碰撞[12]。以定位结果为基础,采用A*算法完成工业机器人导航交互控制的路径规划,路径规划流程如图2所示。

图2 路径规划流程

该方法在栅格地图上实行路径规划过程中,需通过OPEN表和CLOSE表完成节点的扩展和最优节点的选取。

设置h(n)、(xn,yn)以及(xT,yT)分别表示启发式信息、当前节点以及目标节点,且(xn,yn)和(xT,yT)之间的直线距离可用h(n)表示,因此

(10)

A*算法的工业机器人路径规划步骤如下所述:

1)向OPEN表和CLOSE表中分别引入起点和障碍点。

2)向CLOSE表中引入具有最小f值的节点n,并且其属于OPEN表中。

3)对n实行判断,分析其是否为目标节点,如果是,最优路径的生成则以其前向指针为依据;反之,需生成后续节点m,其通过实行扩展完成。

4)将后继节点m返回至n的指针建立在OPEN表中,并对f(m)=g(m)+h(m)求解。

5)为确定后继节点m是否存在OPEN表中,通过增加判断语句完成。m在判断失败时,融入

OPEN表中;在判断成功时,对较拥有不同前向指针的f(m)实行比较,将最小f(m)值保留。

6)对g(m)、f(m)和m定位前向指针实行更新。

7)根据数值的大小正序排列,并在OPEN表中重新完成f值排序,并返回步骤2)。

2.3.2 基于24邻域扩展优化

由于A*算法在自动完成路径规划过程中,会存在路径转折现象,为获取最佳的规划路径,采用24邻域扩展对其实行优化。将A*算法原有各节点的邻域进行扩展,使其由8个增加到24个,扩展过程为:

1)对每个输入点的扩展点四周的24个邻接点实行检查,并判断其是否可接入扩展列表以及是否在网格图范围内。

2)当邻接点为内圈点,仅判断其是否为障碍点即可,如果不是,将其加入扩展列表;如果是,则对该邻接点与输入点路径中的1~2个点实行检查,判断是否在CLOSE表中,以及途经点是否在CLOSE表中。

3 实验测试分析

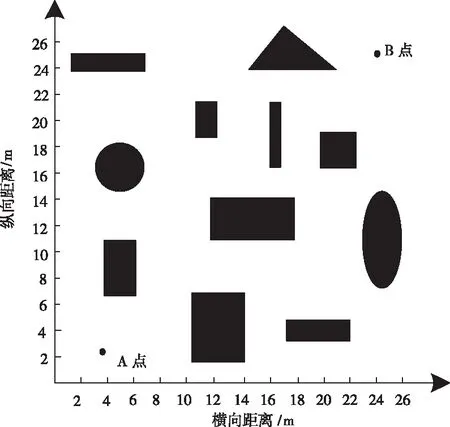

选取Microsoft Visual C++6.0软件平台仿真某包装工厂的环境完成本文方法的仿真。该包装工厂仿真环境(如图3所示)的坐标系中随机分布多种障碍物,工业机器人的起点和终点分别为环境中的A点和B点。

图3 仿真界面

测试本文方法在网络存在覆盖盲区情况下,是否可有效完成工业机器人导航交互控制,结果如图4所示。

图4 控制结果

根据图4的测试可知:仿真场景中存在一个面积为15m2的圆形区域的网络覆盖盲区,本文方法控制下,工业机器人可顺利由A点到达B点,实现正确导航控制,是由于本文方法是通过低功耗蓝牙无线网络、GPS以及惯性传感器多种方式结合完成工业机器人导航交互控制,因此,在出现网络盲区时,依旧可完成导航交互控制,说明本文方法的导航交互控制性能较好。

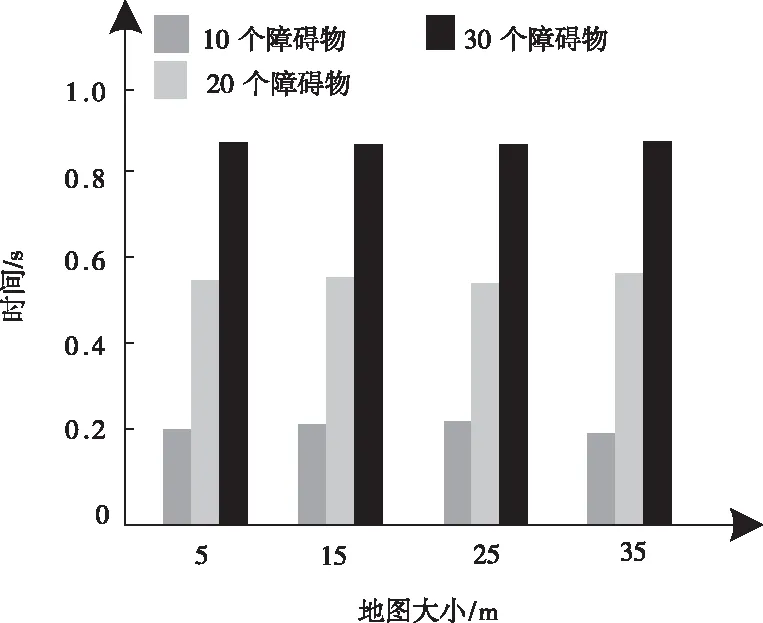

工业机器人在导航交互控制过程中路径规划性能决定导航交互的结果,测试本文方法在不同障碍物数量情况下路径规划所需时间的结果和三种故障数量在不同地图大小情况下路径规划结果,如图5、图6所示。

图6 不同地图大小下控制耗时测试结果

根据图5和图6的测试结果可知:环境中障碍物数量越多,路径规划所需时间则越多;在相同故障条件下,地图大小的增加,则对规划时间不造成影响。该结果表明,地图的大小对于工业机器人导航交互控制过程中的路径规划所需时间不存在影响,障碍物的数量则是影响路径规划所需时间的原因。

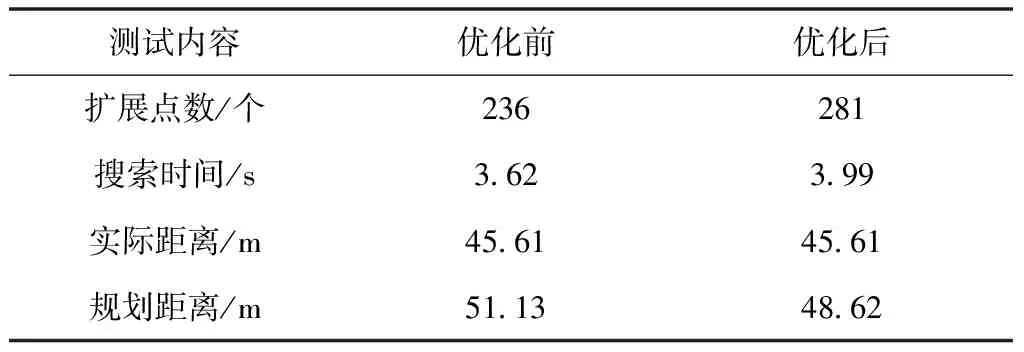

在仿真环境中,针对优化前和优化后的路径规划结果进行对比,对比本文方法优化后的路径规划性能,结果如表1所示。

表1 优化前后各指标对比结果

根据表1测试结果可知:优化后,扩展节点数量的增加,会使搜索时间小幅度增加,但是仅增加0.37s,影响可忽略不计,规划的路径距离结果则明显优于优化前的路径规划距离结果。说明本文方法优化后,可明显提升路径规划效果。

智能终端的惯性传感器的对准性能与导航交互控制存在较大关联性,为分析本文方法惯性传感器的对准性能,仿真设置智能终端陀螺仪零偏稳定性约为79(°)/h(1σ)、加速度计偏置稳定性约为1.1mg(1σ)、磁强计磁场强度测量误差约为79nT(1σ),选取基于模糊神经网络的机器人自主导航闭环控制方法(文献[4]方法)和基于激光雷达的巡检机器人导航控制方法(文献[5]方法),作为本文方法的对比方法,统计三种方法对于智能终端工业机器人导航交互控制的偏航角、俯仰角和翻滚角的计算结果,如表2所示。

表2 不同方法的指标对比

根据表2的测试结果可知:偏航角、俯仰角和翻滚角的计算结果中,本文方法的均值和方差均为最佳,明显优于两种对比方法。说明本文方法的惯性传感器的对准性能优于两种对比方法。

4 结论

本文研究基于智能终端的工业机器人导航交互控制方法,用于完成工业机器人的导航交互控制。经多方面测试得出:本文方法可在障碍物数量较多的作业环境中有效完成导航交互控制,并且对路径规划优化后,可有效缩短路径路程,具备智能终端惯性传感器的对准性能,说明本文方法适用于工业机器人导航交互控制。

本文方法在具备上述方面的创新和优势的同时,也存在一些不足,下一步的工作将针对以下几方面进行深入研究:

1)在导航交互过程中,将针对工业机器人在移动过程中的最佳位姿展开研究,增强机器人的控制效果。

2)将预测系统引入导航控制中,实现规划路径的到达时间预测,制定最佳路程方案。

3)针对不同噪声环境下导航交互控制结果进行测试,提升本文方法的多环境应用性能。