双氟磺酰亚胺锂的研制

丘善棋

(龙岩思康新材料有限公司,福建 龙岩 364204)

0 前言

随着国家对新能源汽车扶持力度的持续加大,新能源汽车市场占有率逐年增长,锂离子电池作为新能源汽车主要动力及储能设备也迎来了井喷式的发展。

锂离子电池四大关键材料包括正极、负极、隔膜和电解液[1],其中电解液在电池中承担正负极之间传输电荷的作用,它的质量好坏直接影响电池循环寿命、安全性能以及能量密度[2]。六氟磷酸锂(LiPF6)具有良好的离子电导率、电化学稳定性以及能在铝箔上形成一层稳定的钝化膜[3],已被广泛应用于锂离子电池中。但是LiPF6稳定性较差,极易发生分解反应,在高温下容易发生爆炸,不利于储存和使用。而双氟磺酰亚胺锂(LiFSI)中的氟离子具有很强的吸电子性,使锂盐的阴阳离子间配位作用减弱,锂离子的活动性很强,导电性、热稳定性以及电化学稳定性高,基本不发生副反应[4], 同时还能抑制膨胀效果,是最有可能代替LiPF6的一种新型电解质,也是锂离子电池中最具良好发展前景的电解质[5-7]。

目前,国内外报道的LiFSI制备技术主要有以下几种:1)先合成双氯磺酰亚胺(HClSI),然后直接与LiF反应制备LiFSI[8],反应会产生大量的腐蚀性气体HF,而且产物中同时含有HF、LiF和LiFSI,不易分离,电解液中残留的HF会对锂电池造成不良影响[9];2)HClSI直接与NH4F反应得到双氟磺酰亚胺胺盐,再与LiOH进行阳离子交换反应制得LiFSI[10],其缺点在于离子交换难以进行彻底,杂质含量高;3)以纯化的双氟磺酰亚胺钾(KFSI)与LiClO4金属交换制备LiFSI[11],产品中残留过多的钾离子,影响LiFSI的实际应用,且存在一定的爆炸风险;4)超低温水溶液中双氟磺酰亚胺(HFSI)直接与碳酸锂反应制备LiFSI[12],存在萃取效率低、除水不彻底及纯度低等问题。上述各方法制备的LiFSI纯度很难达到电池级标准,且直接产业化难度大。以双氯磺酰亚胺(HClSI)为原料,研究了氟化、成盐以及析晶纯化合成LiFSI的最佳条件,并得到高纯且质量稳定的LiFSI产品。

1 试验部分

1.1 试验原理

LiSFI的制备方法分两步:首先由双氯磺酰亚胺(HClSI)与吡啶氢氟酸盐(Py.HF)反应,生成双氟磺酰亚胺吡啶盐(HFSI.Py),见式1;制备的HFSI.Py再与一水合氢氧化锂(LiOH.H2O)反应生成双氟磺酰亚胺锂(LiFSI),见式2。

1.2 试验原料

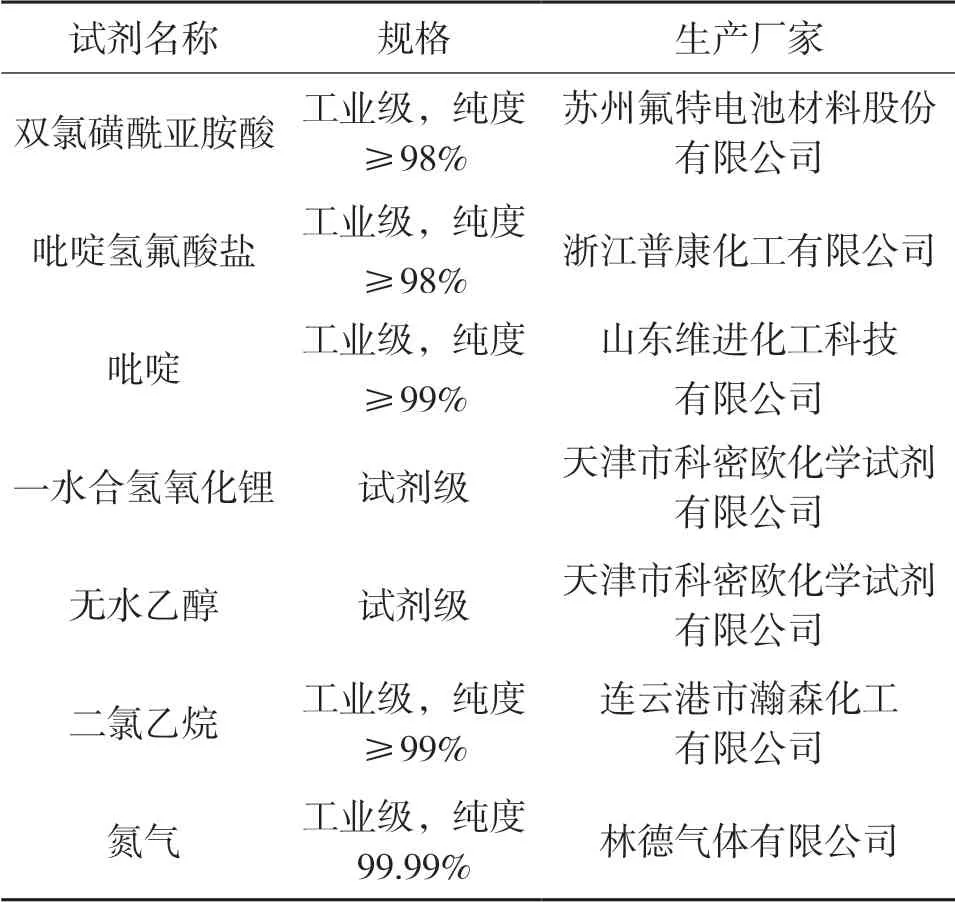

试验用原料如表1所示。

表1 试验原料

1.3 试验仪器

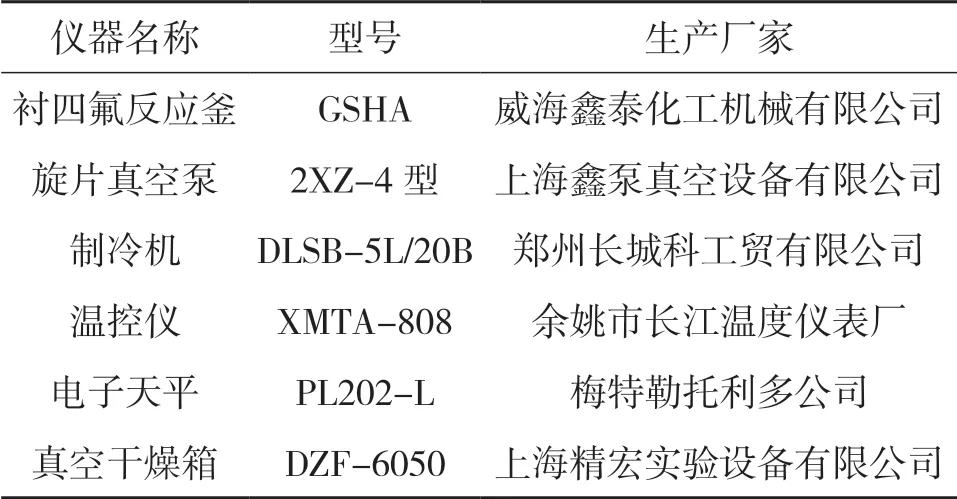

试验用仪器见表2。

表2 试验仪器

1.4 双氟磺酰亚胺吡啶盐(HFSI•Py)的合成

在5 L内衬四氟的反应釜内加入2 000 g双氯磺酰亚胺(HClSI)和500 g吡啶(Py),开启制冷机,设置制冷机温度为0~5 ℃,在搅拌下往反应釜内缓慢滴加975 g Py•HF,滴加过程中保持釜内温不超过25 ℃,滴加完成后继续反应1 h,过滤出料,然后往滤液内加入2 600 g去离子水,分层取下层液得HFSI•Py。

1.5 双氟磺酰亚胺锂(LiFSI)的合成及纯化

在5 L内衬四氟反应釜内加入一定量的水和氢氧化锂,搅拌分散均匀,然后缓慢滴加一定量的HFSI•Py进行锂交换成盐反应,滴加过程中保持釜温在35 ℃以下,将反应生成的Py在1 kPa真空下蒸出,得到LiFSI水溶液。

向LiFSI水溶液中加入一定量的无水乙醇,在30~35 ℃及4 kPa真空下不断蒸出乙醇,同时不断补加无水乙醇,直到LiFSI的水分含量低于1%。停止加入无水乙醇并过滤,然后将过滤清液在真空下蒸出乙醇,至乙醇含量低于15%时,加入一定量的二氯乙烷,过滤得滤饼。滤饼与二氯乙烷按质量比1:1进行打浆,再次过滤,最后滤饼用50~60 ℃热氮气烘干得产品LiFSI。

2 结果与讨论

2.1 水的添加量对HFSI•Py转化率和LiFSI收率的影响

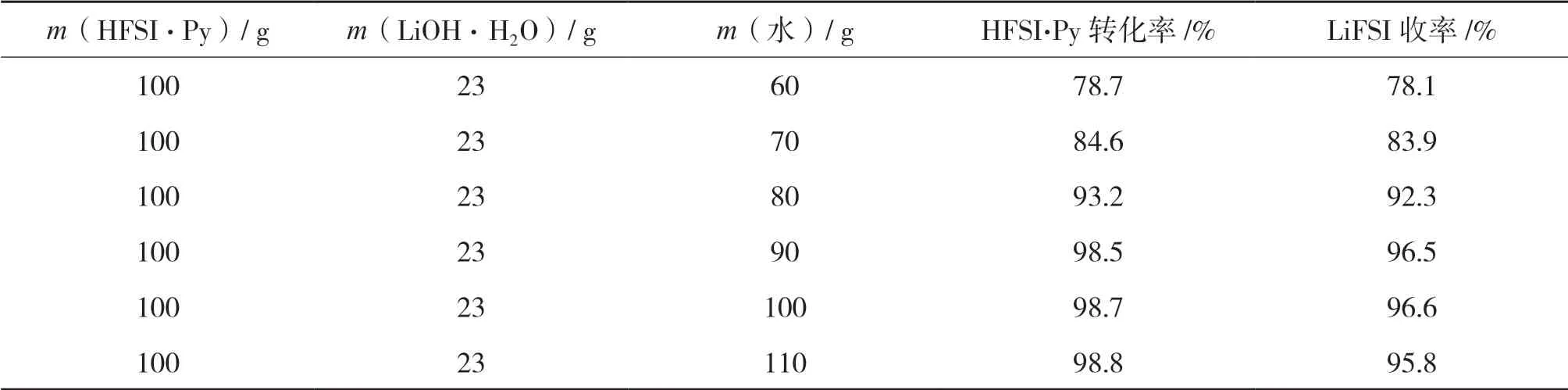

在HFSI•Py与氢氧化锂反应时,水添加量对产品转化率有较大影响,见表3。

表3 水添加量对HFSI • Py转化率的影响

由表3可知,随着水添加量的增加,HFSI•Py的转化率逐渐增大,而后趋于平稳,这是因为在水添加量较低时,氢氧化锂无法完全溶解在水中,HFSI•Py与氢氧化锂反应无法完全进行,HFSI•Py中少量游离的氟离子以及LiFSI分解产生的氟离子与氢氧化锂反应生成的LiF会附着在氢氧化锂表面,导致未溶解的氢氧化锂粉末无法与HFSI•Py继续反应,从而使HFSI•Py转化率和LiFSI收率降低。随着水添加量的增加,氢氧化锂的溶解效果越来越好,反应也越来越充分,HFSI•Py转化率和LiFSI收率增加。当水添加量超过90g后,HFSI•Py转化率和LiFSI收率变化趋于平缓,LiFSI收率甚至因水添加量增加导致除水时间变长而降低。综合考虑后续除水能耗及效率,水的最佳添加量为90g。

2.2 氢氧化锂的添加量对HFSI•Py转化率和LiFSI收率的影响

氢氧化锂的添加量对HFSI•Py转化率和LiFSI收率的影响见表4。

表4 氢氧化锂添加量对HFSI•Py转化率及产品收率的影响

由表4可知,随着氢氧化锂添加量的增加,HFSI•Py转化率逐渐增加,但LiFSI的收率呈现先增加后减少的趋势,这是因为氢氧化锂添加量在20g以下时,按理论计算,氢氧化锂添加量不足以使100g的HFSI•Py完全反应;而添加量超过23g后,虽然HFSI•Py转化率升高,但LiFSI的收率反而降低,这是因为氢氧化锂为强碱,在大量水存在下,碱性太强,会导致LiFSI加速分解,进而导致LiFSI的收率降低。因此,选用23g的氢氧化锂作为添加量较佳。

2.3 除水温度对LiFSI收率的影响

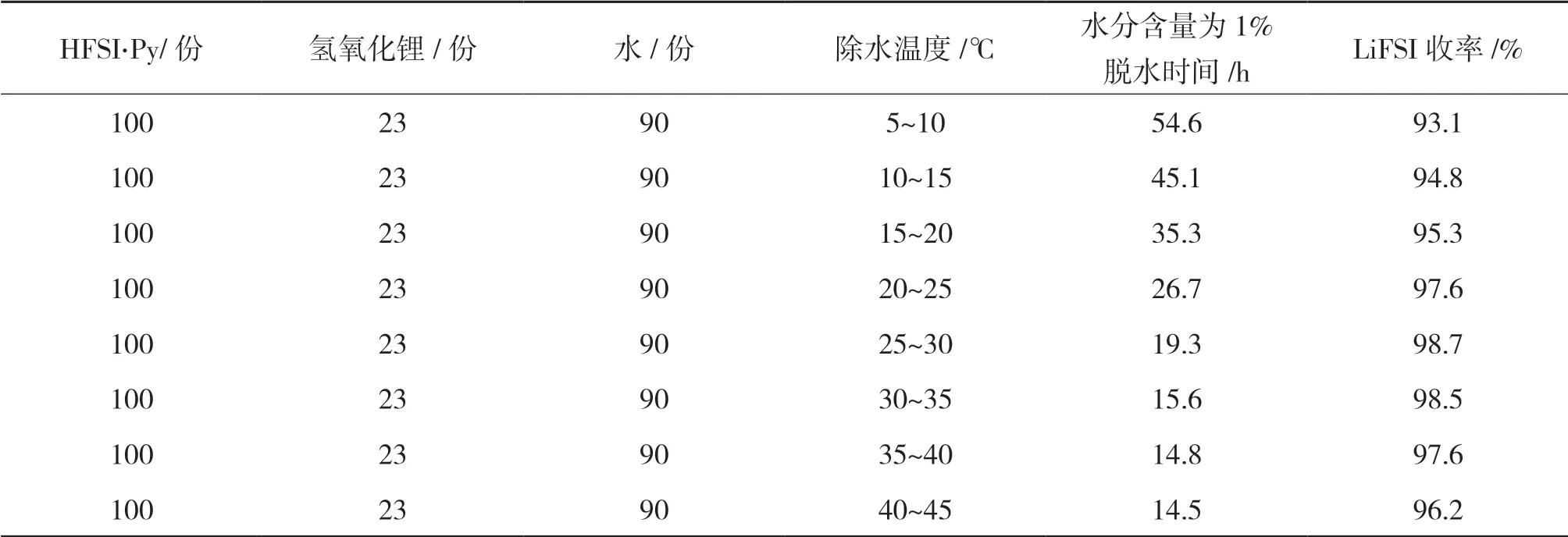

乙醇具有一定的极性,常用于溶液除水。在大量水存在下,LiFSI不稳定,极易分解,特别是在高温下分解更快。因此,对LiFSI除水时,应尽可能在低温下进行。除水温度对LiFSI收率的影响见表5。

表5 除水温度对LiFSI收率的影响

由表5可知,随着除水温度的升高,物料除水时间快速缩短,当温度升高至30~35 ℃时,继续升高温度,物料除水时间变化不大,这是因为温度较低时,乙醇挥发速率小,导致除水时间较长,随着温度的升高,除水时间明显缩短。但是,当温度在35 ℃以上时,除水时间变化不明显,这是因为在高真空下,乙醇在35 ℃以上挥发速率太快,导致乙醇蒸发时无法及时有效地把水带出,进而除水时间变化不明显。

此外,随着除水温度的升高,LiFSI的收率呈现先增后减的趋势,这是因为在低温除水,虽然低温可以减少LiFSI的分解,但在长时间过高水分存在下,LiFSI不稳定,也容易分解[13];而在高温下,虽然除水速率加大,但高温使LiFSI的分解速率也加大。综合考虑除水温度选择30~35 ℃。

2.4 二氯乙烷用量对LiFSI品质的影响

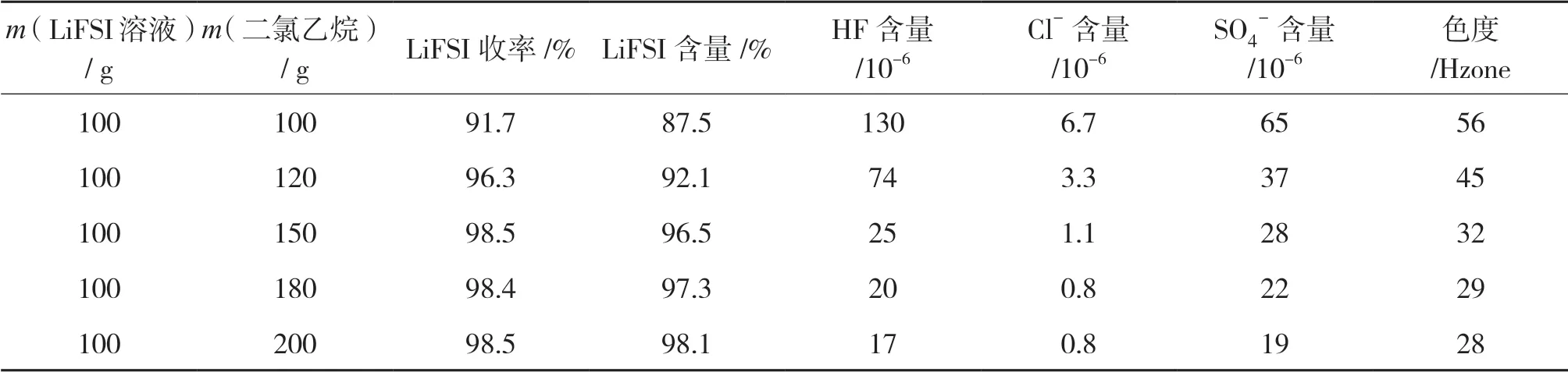

在除水合格后的LiFSI溶液中残留有许多乙醇及其他杂质,无法用减压蒸馏的方法将乙醇和杂质去除,可以利用LiFSI在二氯乙烷溶剂中溶解度差的特点对其进行析晶提纯,二氯乙烷用量对LiFSI品质影响较大,见表6。

表6 二氯乙烷用量对LiFSI品质的影响

由表6可知,随着二氯乙烷用量的增加,LiFSI的收率和粉末晶体含量逐渐增加,这是因为二氯乙烷加入到LiFSI溶液后,LiFSI在二氯乙烷中溶解度差,导致LiFSI无法在原有的溶液体系中再溶解而结晶析出。二氯乙烷用量越大(相当于稀释体系中残留乙醇浓度),LiFSI析出越多,残留在乙醇中溶解的LiFSI就越少,从而收率也越高。而二氯乙烷用量较少时,体系杂质浓度较高,在晶体成长过程中,容易把杂质包覆在晶体内,而晶体内杂质在也无法通过打浆清洗出来,导致产品纯度较低,进而晶体内离子含量及色度也较高;反之,二氯乙烷用量较多时,体系杂质浓度较低,在晶体成长过程中,不易把杂质包覆在晶体内,产品离子含量及色度低。综合考虑原材料成本因素,二氯乙烷较佳的用量为150g。

3 结论

以双氯磺酰亚胺为原料,经氟化、成盐和析晶纯化制备双氟磺酰亚胺锂,讨论了水、氢氧化锂、二氯乙烷用量以及除水温度对双氟磺酰亚胺锂转化率及收率的影响。结果表明:双氟磺酰亚胺吡啶盐100g、水90g、一水合氢氧化锂23g、二氯乙烷150g时(按乙醇质量分数占15%的LiFSI溶液100g计算),以及在30~35 ℃下,制得的LiFSI转化率和收率最佳。本工艺通过乙醇带水并在高真空下进行,避免了LiFSI在高温下容易分解的影响,保证产品品质,为LiFSI工业化生产提供强有力的理论支撑。