含氟氯化氢气体和盐酸的脱氟技术研究进展

马超峰 李 玲 石能富 刘武灿 于万金 金佳敏 刘瑶瑶 肖新宝

(浙江省化工研究院 含氟温室气体替代及控制处理国家重点实验室,国家ODS替代品工程技术研究中心, 浙江 杭州 310023)

0 前言

氟化工生产过程中常会产生大量的氯化氢气体,通常采用水吸收,得到质量分数约30%的盐酸。但产生的氯化氢气体中往往会含有少量的氟化氢气体,使得盐酸中氟离子含量偏高,含氟盐酸的利用价值低,腐蚀化工设备,甚至只能作为废液处理,易对环境产生危害。

如何去除氯化氢中的氟化氢,是氟化工需要解决的问题。国内外脱氟的方法主要通过沉淀、精馏、吸附、膜分离等。根据脱氟工艺可分为干法脱氟和湿法脱氟。对含氟氯化氢脱氟的机理和应用进行简单概述。

1 氯化氢气体脱氟

含氟的氯化氢气体经过脱氟后,再经水吸收可得到含氟量较低的盐酸溶液。采用干法脱氟或湿法脱氟,可将气体中氟化氢的含量降低至10×10-6以下。

1.1 干法脱氟

干法脱氟是利用固体脱氟剂选择吸收副产HCl气体中的杂质HF。报道的固体脱氟剂包括Al2O3、SiO2、CaCl2、CaO、CaCO3和NaF等。固体脱氟剂失效后会产生大量固废,因此可根据生产工艺选择合适的脱氟剂。

采用Al2O3为脱氟剂,其吸附脱氟的机理如图1所示。

图1 氧化铝吸附脱氟的机理

巨化专利[1]报道了一种含氢氟氯烃工艺无水氯化氢的脱氟方法。具体工艺如图2所示。分别将吸附剂氧化铝、活性炭、4A分子筛装入脱氟塔中,先采用氯化氢气体对吸附剂进行活化预处理,脱氟塔操作温度为-10~80 ℃,操作压力为0.1~2.0 MPa。然后将含氟氯化氢气体通入脱氟塔中,分析出口气体中氟的含量。

图2 氧化铝吸附脱氟工艺图

经活性炭和4A分子筛脱氟后,氯化氢中的氟含量降低不多,而采用氧化铝吸附剂脱氟后,氟含量大大降低,说明氧化铝具有优异的脱氟性能,试验结果如表1所示。

表1 不同脱氟剂的脱氟效果

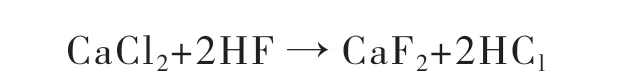

Stephen等[2]研究了碱土金属氯化物去除含氟氯化氢中的氟化氢。CaCl2为脱氟剂的脱氟机理如下:

将含有5% HF的HCl混合气体通过装有颗粒状无水CaCl2的反应床,气体经冷却器降温至-20~20 ℃,再通过第二个装有颗粒状无水CaCl2的反应床,混合气体中HF含量可降至20×10-6以下。通入第二个反应床时气体的冷凝温度直接影响混合气体的除氟效率。该工艺的缺点是需经多级冷却和吸附,设备投入大,能耗高,只能适用于HF含量低的HCl 气体脱氟。

中南大学[3]专利报道了一种氯化氢气体中脱除氟化氢并回收氟化氢的方法。将含有氟化氢的氯化氢气体干燥后,采用钙、镁、铝的氧化物、氯化物、氢氧化物或碳酸盐作为吸附剂,吸附脱除氯化氢气体中的氟化氢,脱氟后的氯化氢气直接利用或用水吸收转化成盐酸后再利用。向吸附剂中加入H2SO4,使其中的氟转化成HF,升温使HF从反应体系中挥发出来用于生产含氟系列化合物,达到脱除氟化氢的目的,并实现氟的资源化回收利用。

NaF是一种很好的吸附剂, 有吸附HF特性。柳彤等[4]发现NaF对 HF有很好的吸附能力, 在最佳操作条件下,吸附温度20~80 ℃, HF的吸附率达100%。吸附率随气体流量的增大而降低;压力对吸附率的影响不明显。NaF吸附HF是两物质发生化学反应,反应式如下:

该吸附为化学吸附,反应为可逆反应。当温度为250 ℃以上时,NaHF2进行脱附反应生成HF和NaF,反应式如下:

利用这一性质, 可以实现NaF的循环利用。江苏三美[5]采用球状的NaF、KF作为吸附剂,吸附HCl气体中的HF,HF的有效去除率大于98%。

1.2 湿法脱氟

湿法脱氟是利用溶剂选择溶解副产 HCl气体中杂质HF,使用的溶剂在解析杂质后可循环使用,溶剂最好是生产过程中的原料、中间产物或粗产品。对于含有氟化氢的氯化氢湿气,可以考虑采用湿法脱氟。湿法脱氟关键是脱氟物质与氢氟酸反应,生成的产物在高含量盐酸中分压小。

邱辉强[6]采用含硼酸的盐酸洗去除HCl气体中的HF。将一定量的硼酸溶解在35%的盐酸中,在一定的温度和压力下将含有HCl的HF湿气通入溶液中。盐酸中的硼酸吸收HF后变成氟硼酸,吸收后的溶液可通过硅胶吸附、脱氟再生后循环使用。通过该方法,气体中的HF含量可降至10×10-6以下。采用含硼酸的非离子性羟基化合物与硅烷或硅烷衍生物除去副产HCl中的HF,采用二甲基二氯硅烷除去副产盐酸中的氟化氢,氟化氢的脱除率为99.4%。旭硝子专利[7]采用氟离子与二硅氧烷化合物反应脱除氟离子。

江西理工大学[8]专利报道采用饱和的CaCl2溶液吸收HCl气体中的HF。在反应釜中加入饱和的CaCl2溶液,含氟废气(氟含量45%)通入反应釜中,含HCl尾气水洗吸收后浓度37%,CaCl2饱和溶液的除氟率大于99%。

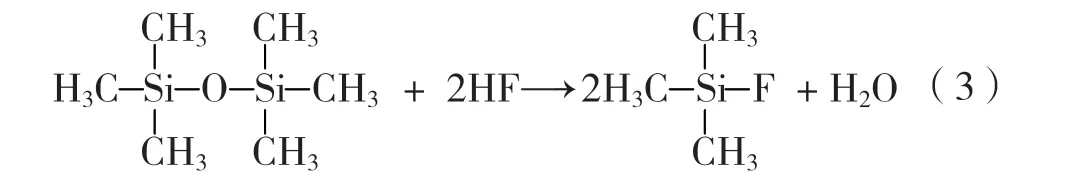

罗源军[9]利用六甲基二硅氧烷的裂解反应,去除含氟盐酸中的氟离子。裂解生成的三甲基氟硅烷通过碱金属盐进行缩合反应生成六甲基二硅氧烷进行回收。研究发现,当六甲基二硅氧烷的实际用量与理论用量的比超过5时,含氟盐酸中氟离子的去除率≥90%。三甲基氯硅烷不如三甲基氟硅烷那样稳定,在遇水的情况下即分解生成六甲基二硅氧烷和盐酸,因此实际上与六甲基二硅氧烷反应的只有 HF,生成三甲基氟硅烷和三甲基硅醇,反应式如下:

三甲基硅醇中的羟基为不稳定基团,在酸的催化作用下,缩合脱水,又生成六甲基二硅氧烷,反应式如下:

总反应式如下:

三甲基氟硅烷的沸点只有16 ℃,容易溢出反应体系。通过 NaOH 水溶液回收三甲基氟硅烷制备六甲基二硅氧烷,反应式如下:

江苏梅兰[10]专利公开了一种脱除氟化工副产HCl中HF的装置。装置采用气柜收集含氢氟酸的副产HCl气体,再通入反应罐内,使氢氟酸与反应罐内的液体氯磺酸反应,反应生成HCl和氟磺酸,反应后副产HCl中HF含量约为80×10-6,副产HCl再进入除雾器脱除气体中所夹带的酸雾,脱除酸雾的干燥副产HCl再通入装有氧化铝吸附剂的吸附罐内,由氧化铝对其中剩余的HF进行吸附处理,经处理后副产HCl中HF的含量低于5×10-6。

王洪祥等[11]采用浓硫酸吸收氯化氢气体中的氟化氢。含HF的HCl气体通入浓度为98%的H2SO4中,浓硫酸将混合气中的HF萃取出来,萃取温度10~40 ℃,经过HF吸收塔的混合气进入降膜吸收器,得到高品质盐酸,盐酸浓度32%~34%,氟离子含量在50×10-6以下,HF吸收塔氟含量约0.05%~2.00%的浓硫酸送至HF生产装置反应再利用。

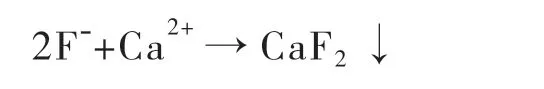

2 盐酸脱除氟化氢

与氟离子形成难溶化合物,而不与氯离子沉淀,能有效除去盐酸中的氟离子。理论上最有可能与氟形成难溶化合物的物质有碱土金属化合物、硅化合物、稀土等。碱土金属化合物中以氟化钙的溶解度为最小, 首选物质是既能提供钙元素又不带入其他杂质的化合物, 如 CaO、CaCl2、CaCO3、Ca(OH)2等。离子反应式如下:

根据沉淀物在强酸中溶解度的大小、分离难易程度等,找到符合工艺要求的脱氟物质,以除去盐酸中绝大部分氟化物,最终将盐酸中氟离子的质量分数控制在最小的范围内,从而达到脱氟的目的。沉淀法包括化学沉淀法和絮凝沉降法。

罗齐新[12]分别采用CaO、CaCl2、石英粉、滑石粉和自制的沉淀剂A脱除盐酸中的氟离子。用钙化合物均可达到较好的除氟效果,氟化钙在盐酸中不会分解。其具有反应速率快 、原料价廉易得 、副产氟化钙纯度高等优点。用无水氯化钙还可提高盐酸质量浓度。但最大缺点是形成的胶状氟化钙沉淀慢, 分离困难。而自制的沉淀剂A除氟反应速率快, 固液分离容易, 工艺简单, 适用性广, 效果好, 一次处理后盐酸的含氟量可降至0.1%以下。沉淀剂原材料价廉易得, 可做到脱氟成本收支平衡。

邱辉强[6]研究硅胶除去盐酸的中氟离子。在内径13 mm的氯乙烯树脂管中, 装入0.846~0.535mm的硅胶, 预先用盐酸充分饱和后,氟离子含量为30×10-6的36%副产盐酸以6 g/min的速率流入反应管中, 经硅胶脱除氟离子后的盐酸中氟离子w含量为1.5×10-6。硅胶可再生重复使用, 再生方法为250 g的水以1 g/min流入硅胶中,然后用盐酸充分饱和后可继续使用。

巨化专利[13]公开了一种含氟盐酸除氟方法。将含氟盐酸投入到反应装置中,反应装置为氟化瓶或吸附柱,硅胶加入到反应装置中,使硅胶与含氟盐酸充分接触,可将氟离子浓度从50 mg/L降至1.5 mg/L。硅胶再生后继续用于盐酸除氟,循环5次脱氟效果稳定。

徐佳欢[14]以普通废旧玻璃为脱氟剂,脱氟剂与盐酸不发生反应,与氢氟酸反应生成四氟化硅气体,以达到脱氟目的。反应式如下:

对盐酸浓度为345 g/L、氢氟酸浓度为400 mg/L 的混酸溶液进行脱氟,在温度为35 ℃、流速为0.50 m/s 条件下反应7 h,脱氟效果最佳;投加过量脱氟剂时,脱氟剂表面积的变化对脱氟效果影响较小;脱氟剂重复使用后脱氟效果略有波动,但整体趋于平稳,脱氟剂可以循环使用。

王瑞英[15]采用氟离子浓度为1 000 mg /L的含氟盐酸为试验用酸,通过改变无水氯化钙的添加量观察除氟效果的变化。试验结果见表2

表 2 无水氯化钙添加量对除氟效果的影响

无水氯化钙脱氟的适宜温度为20 ℃,反应时间为30~60 min。无水氯化钙用量选择为理论值过量5%。考察不同絮凝剂的脱氟效果,经过絮凝剂脱氟后,盐酸溶液中的氟离子浓度可以达到10 mg/L 以下。研究发现,经两步脱氟后,第一步加入无水氯化钙化学沉淀,第二步絮凝沉淀,盐酸中的氟离子浓度可由1 000 mg /L降为10 mg /L以下。

杨梦薇等[16]研究了在高浓盐酸体系中脱除氟离子。向高浓度盐酸体系中加入金属化合物,与氟离子形成含氟的大基团络合阴离子, 金属化合物选自Zr、Ti、Fe、Sb、Sn等,阳离子在高浓度盐酸体系中可与氟离子形成稳定的大基团络合阴离子,稳定常数越大,脱氟的效果越好。再用强碱型阴离子交换树脂脱除大基团络合阴离子,强碱型阴离子交换树脂是常用的离子交换树脂,如苯乙烯系树脂、丙烯酸系树脂、酚醛系树脂等。在溶液中大基团阴离子在基团的外层形成溶剂化层,发生离子交换时容易脱去外层的溶剂,因而可以在高浓度酸中完成离子交换,脱氟效率大于98.04%。

董岁明等[17]对D001树脂改性用作脱氟剂。D001型阳离子交换树脂经酸洗、FeCl3溶液改性处理后作为脱氟剂,可有效地脱除盐酸中的氟离子。酸洗有利于除去杂质离子。D001是一种强的阳离子交换树脂, 经Fe3+溶液改性后,树脂磺酸基上的Na+与溶液中的Fe3+发生交换生成改性Fe3+-R阳离子交换树脂,反应式如下:

由于F-和Fe3+形成的配合物很稳定, 因而脱氟效果稳定。研究表明:当铁含量为79.29 mg /g(干树脂)时,树脂的吸附量最大,其饱和吸附量可达14.25 mg/g,饱和吸附所需时间为2.5 h。F-与Fe3+强的配位作用, 不易被其他配体交换洗脱,因此, 从已交换吸附氟的树脂解脱F-离子过程不是吸附的逆过程。可用4%NaCl和1%EDTA混合溶液作为洗脱剂将树脂吸附的氟离子脱除,然后再用FeCl3溶液进行动态再生。

山东华安[18]专利公开了一种脱除盐酸中氟离子的方法。将含氟盐酸投入聚四氟乙烯容器中,然后向含氟盐酸中加入脱氟剂混合,加热,脱氟剂为聚合氯化铝铁、聚合氯化铝钙、聚合硫酸铝等。脱氟剂吸附盐酸中的氟离子形成絮状沉淀,过滤后含氟盐酸中的氟离子含量降至30×10-6以下。

3 结语

对于氟化工中副产的含氟氯化氢气体和盐酸,通过干法脱氟、湿法脱氟和盐酸脱氟都能够有效降低氟离子的含量。干法脱氟和湿法脱氟工艺,在脱除气体中的氟化氢后,可将其直接作为原料。盐酸脱氟后能解决副产盐酸的销售和安全环保等问题。但含氟氯化氢气体和盐酸经过脱氟后仍有少量的氟离子,因此,开展含氟氯化氢气体和盐酸的脱氟技术研究,对氟化工企业的发展有着较为重要的意义。