半干法脱硫技术在钢铁企业燃气锅炉上的应用

廖立,李恩超,林瑜

(1. 宝山钢铁股份有限公司,上海 201900;2. 霍尼韦尔中国研发中心,上海 201203)

为贯彻执行《中华人民共和国环境保护法》、《中华人民共和国大气污染防治法》,控制燃煤电厂大气污染物排放量,我国先后制定了多项排放标准,严格要求降低SO2的排放浓度(文中污染物排放浓度均为质量浓度)[1-2]。

虽然烟气脱硫装备在电力行业已经有较广的覆盖面,但是在钢铁、石化、玻璃等领域尚处于推广建设阶段。例如在钢铁行业,不同的工序会选择不同的脱硫工艺,而对于某一种工序的最优脱硫工艺并无定论。以烧结工序为例,于树斌等对氨法、有机胺法、离子液循环吸收法[3]等5种脱硫工艺进行比较,但未涉及不同脱硫工艺的适应性。王燕等对于广泛应用于电力行业燃煤电厂的石灰石-石膏湿法脱硫工艺在烧结烟气脱硫中的应用进行了阐述,提出了影响主设备可靠性的主要原因以及对应的综合措施[4]。对于燃气锅炉,特别是钢铁企业的燃气锅炉,由于燃料的特殊性,其烟气特性与普通的燃煤锅炉存在较大的差异,主要体现在含硫量相对较低和烟气量波动较大。刘俊明等研究了钠剂干法脱硫在燃气锅炉中的应用[5],但其在脱硫灰的处理方面仅列举了理论上的可行性,并无实际工程应用。在以流化床反应器为代表的半干法脱硫的数值模拟方面,也积累了不少理论成果。Tang Qiang等模拟仿真并试验验证了带旁路的循环流化床脱硫反应器,发现有旁路的脱硫效果优于不带旁路的反应器[6]。朱廷钰等用欧拉-欧拉多相流模型详细模拟了流化床反应器内的非稳态、非均相流动和反应过程,并研究了影响脱硫效率的关键因素,如喷水量、喷水均匀性等参数[7]。金保升等通过微元分析对流化床内的蒸发和脱硫过程进行建模,得到多层喷淋时在不同位置高度的烟气和液滴温度场[8]。

本文以某钢铁企业燃气锅炉脱硫改造为例,介绍半干法脱硫工艺的工作原理和影响因素,针对燃气锅炉的特点,在系统设计和运行优化方面提出针对性较强的改进和优化措施,并通过性能考核试验对该套半干法脱硫系统对变负荷和变燃料工况的适应性进行验证。

1 项目概况

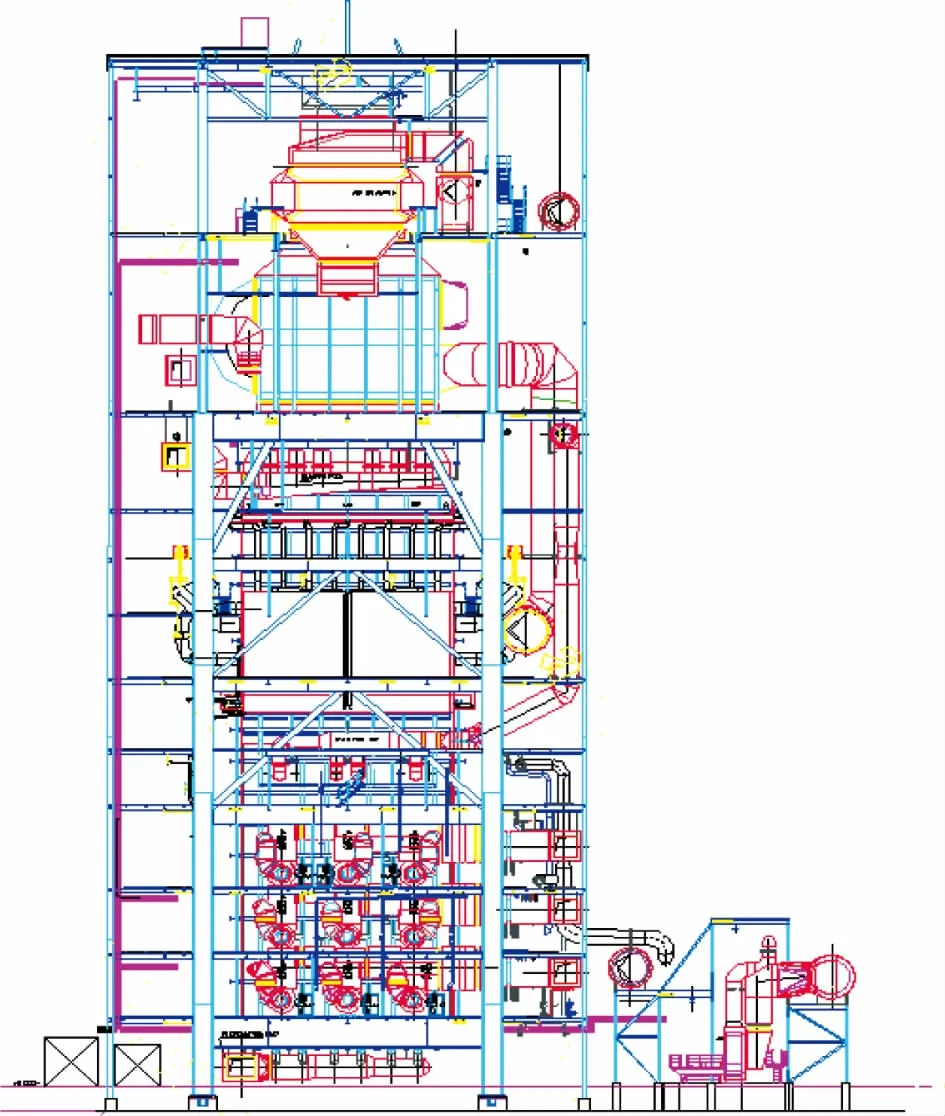

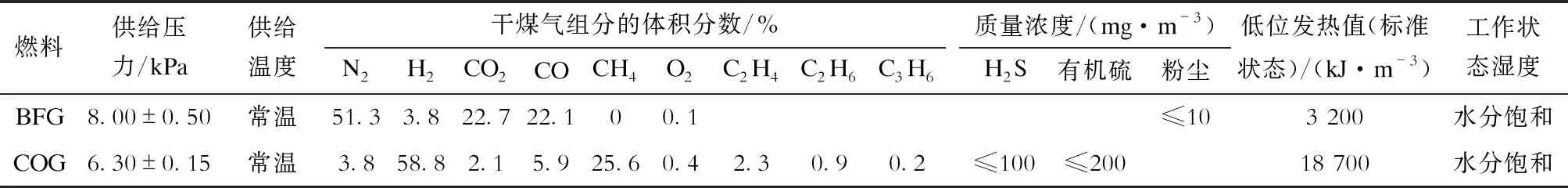

某电厂发电机组容量为350 MW,其配套锅炉型号为HPE微正压塔式燃气直流锅炉,采用亚临界压力、一次再热、左右墙对冲燃烧、强制通风方式。主蒸汽流量1 170 t/h、温度571 ℃、压力18.23 MPa,再热蒸汽流量965 t/h、温度567 ℃、压力4.38 MPa。主要燃料为高炉煤气(blast furnace gas,BFG),可以混烧焦炉煤气(coke oven gas,COG)、天然气(natural gas,NG)和轻油(light fuel oil,LFO)。BFG是高炉炼铁生产过程中的副产品,其热值较低,不易燃烧,低负荷时需要其他高热值燃料助燃;COG是炼焦工业的副产品,其热值较高,可以用来作为点火燃料或者助燃燃料。BFG与COG的主要参数见表1。

该锅炉共配置18台组合式燃烧器,左右墙对称布置,共分为3层,每层设3台燃烧器。锅炉布置如图1所示。

图1 锅炉布置Fig.1 Boiler layout

该锅炉投产于2008年,依据当时的国家环保排放标准进行设计,未配置脱硫除尘装置。SO2和粉尘的排放浓度是由入炉煤气品质决定的。

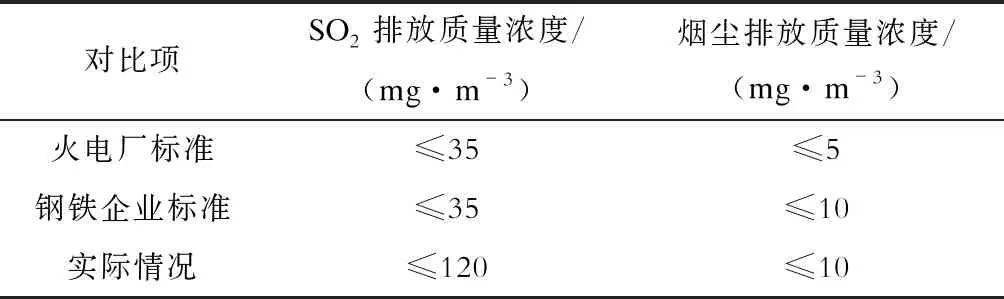

2011年,国家环境部和国家质量监督检验检疫总局联合发布了GB 13223—2011《火电厂大气污染物排放标准》,增设了燃气锅炉大气污染物排放质量浓度限值。2018年,生态环境部发布了《关于征求〈钢铁企业超低排放改造工作方案(征求意见稿)〉意见的函》(环办大气函﹝2018﹞242号),首次对钢铁企业自备电厂燃气锅炉污染物排放质量浓度限值进行了规定。

表1 BFG和COG主要参数Tab.1 Main parameters of BFG and COG

根据目前的烟气排放连续监测系统(continuous emission monitoring system,CEMS)监测数据来看,污染物排放指标均已超过国家标准,具体表2,其中列出了GB 13223—2011中的特别排放限值和2018年《钢铁企业超低排放改造工作方案(征求意见稿)》中规定的钢铁企业自备电厂燃气锅炉排放限值。

表2 国家标准及实际情况Tab.2 National standards and actual situations

与燃煤锅炉相比,燃气锅炉烟气中的SO2浓度较低,选用湿法脱硫并不经济,而且可能引起石膏结晶困难,增加后续脱水的难度。另外,湿法脱硫会产生废水,而该电厂废水处理系统无法接纳新的废水,所以本项目未考虑选用湿法脱硫工艺。根据国内外的工程实践,一般采用半干法脱硫技术来处理低硫浓度、大烟气量的废气,多选用钙基脱硫剂[9-10]。半干法脱硫具有技术成熟、系统可靠、工艺流程简单、耗水量少、占地面积小、一次性投资费用低、脱硫产物呈干态、无废水排放、可脱除部分重金属等优点。因此,本项目从一开始就确定采用半干法脱硫的工艺路线。

2 工艺介绍

2.1 工作原理

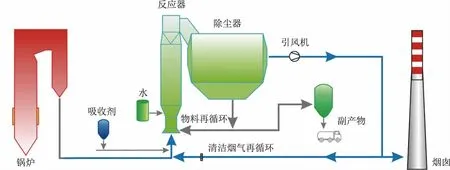

本项目采用的半干法脱硫技术是目前广泛应用于燃煤锅炉的烟气循环流化床脱硫工艺。流化床反应器内进行的化学反应是非常复杂的,增湿的烟气与喷入的吸收剂强烈混合,烟气中大量的SO2和含量极少的SO3与Ca(OH)2反应生成CaSO3和CaSO4,部分CaSO3与烟气中的过剩氧生成CaSO4[11-13]。脱硫后的含尘烟气经过布袋除尘器除去绝大部分烟尘,洁净的烟气经过引风机升压后进行达标排放。烟气循环流化床脱硫工作流程如图2所示。

一般认为,当CaO、工艺水和烟气同时加入流化床中,会有以下主要反应发生。

CaO与液滴结合产生的水合反应:

CaO+H2O → Ca(OH)2.

(1)

SO2被液滴吸收的反应:

SO2+H2O → H2SO3.

(2)

Ca(OH)2与H2SO3的反应:

(3)

CaSO4·2H2O.

(4)

烟气中的CO2、HCl和HF等酸性气体同时也被Ca(OH)2脱除,反应式如下:

Ca(OH)2+CO2=CaCO3+H2O,

(5)

Ca(OH)2+2HCl=CaCl2+2H2O,

(6)

Ca(OH)2+2HF=CaF2+2H2O.

(7)

2.2 影响因素

2.2.1 固体颗粒物浓度

循环流化床具有较高的脱硫率,其中一个很重要的原因就是在反应器中存在飞灰、粉尘和Ca(OH)2的高浓度接触反应区。随着固体颗粒物浓度的逐渐升高,脱硫率也随之升高[14]。固体颗粒物质量浓度一般控制在0.5~2.0 kg/m3。

图2 烟气循环流化床脱硫工作流程Fig.2 Working process of flue gas desulphurization by fluidized-bed reactor

2.2.2 钙硫比

随着钙硫比的增加,脱硫率也随之增加[15],这是因为钙硫比的增加意味着脱硫剂及可获反应位点的增加。循环流化床脱硫工艺的钙硫比一般选取1.1~1.5。

2.2.3 固体物停留时间

循环流化床中的SO2脱除反应大部分都发生在1~3 s的液滴蒸发期内[16]。为了提高Ca(OH)2中钙的利用率,可将大部分脱硫灰返回到反应器中,增加固体物停留时间,固体物停留时间一般控制在15~30 min。

2.2.4 近绝热饱和温度

近绝热饱和温度[17](approach adiabatic saturation temperature,AAST)指的是循环流化床出口烟气温度与相同状态下的绝热饱和温度之差。本项目原烟气湿度为2.5%,据此可以算出原烟气的绝热饱和温度约为50 ℃。脱硫率随着AAST的增大而下降,因为AAST越大,浆滴液相蒸发就越快,SO2与Ca(OH)2的反应时间就越短。但AAST过低又容易引起烟气结露。AAST一般控制在15~20 ℃,即脱硫流化床反应器出口温度应控制在65~70 ℃为宜。

2.2.5 脱硫吸收剂粒径

脱硫吸收剂粒径可以通过Ca(OH)2比表面积这一参数反映出来。Ca(OH)2比表面积越大,脱硫率越高[18-19]。这也意味着,在相同的脱硫率情况下,提高Ca(OH)2比表面积,可以采用较低的钙硫比。Ca(OH)2比表面积一般控制在20~30 m2/g。

2.3 主要设备

2.3.1 流化床反应器系统

本项目采用一炉一塔布置,流化床反应器是由多个单文丘里喷嘴组成的空塔结构,全部采用钢板焊接而成。塔内完全没有任何运动部件和支撑杆件,也无需设防腐内衬。

流化床反应器是脱硫反应的主要场所[20],采用空塔布置。流化床反应器直径约11 m,总高度约60 m,有效高度约35 m。烟气流速5~7 m/s,吸收剂停留时间不少于5 s。

2.3.2 除尘系统

本项目采用低压回转脉冲布袋除尘器(low pressure pulse jet fabric filter,LPPJFF)。LPPJFF的设计技术特点主要有:采用“聚苯硫醚+聚四氟乙烯”浸渍表面处理,适应脱硫和不脱硫2种工况[21];采用不间断回转的脉冲清灰方式,减少了脉冲阀数量;采用椭圆形滤袋,占地少,布置方便;采用特制的多节式袋笼,袋笼安装和更换方便;喷吹压力低,能耗低,对布袋的损伤小;袋式除尘器采用低压脉冲清灰方式(清灰用压缩空气压力约为90 kPa),采用罗茨风机提供清灰用气。

布袋采用8 m长的椭圆布袋,当量直径为129 mm。为确保烟尘排放达标,采用了较低的过滤风速,约0.6 m/min[22],布袋数量约20 000条。

2.3.3 CaO消化和Ca(OH)2给料系统

Ca(OH)2供应系统是相对独立的分系统。脱硫装置设1座CaO仓和1座Ca(OH)2仓。在CaO仓底部设有CaO称重计量装置及CaO干式消化装置,将CaO消化成Ca(OH)2,并通过旋转给料器及稀相气力输送装置输送至Ca(OH)2仓。在Ca(OH)2仓底部设有Ca(OH)2给料装置,根据SO2排放浓度情况调节给料装置转速,控制Ca(OH)2的下料量,最后通过进料空气斜槽输送至流化床反应器内。

CaO干式消化系统采用卧式双轴搅拌干式消化器,消化温度保持在100 ℃以上,使表面游离水得到有效蒸发。消化后的Ca(OH)2粉含水量(质量分数)可控制在1%范围内,平均粒径10 μm左右,比表面积可达20 m2/g以上。

2.3.4 工艺水系统

工艺水系统主要用于流化床反应器烟气降温及CaO消化用水。

流化床反应器内烟气降温的目的是为脱硫反应创造一个良好的化学反应条件。回流式喷嘴根据流化床反应器出口温度,直接调节回流调节阀的开度,以调节回流水量,从而控制流化床反应器的喷水量,使流化床反应器出口温度稳定控制在设定范围内。

CaO消化所用的消化水则通过1台调频水泵及5个喷嘴注入干式CaO消化器,根据消化器内的温度控制消化水量。

2.3.5 脱硫灰循环系统

脱硫灰循环系统的目的是建立稳定的流化床,降低吸收剂消耗量,以满足脱硫反应的需要。脱硫灰循环系统将脱硫布袋除尘器各灰斗的脱硫灰分别输送回流化床反应器,根据流化床反应器压降信号调节循环流量控制阀开度,从而控制循环灰量。

2.3.6 脱硫灰输送系统

脱硫后除尘器设有脱硫灰输送系统,采用正压浓相仓泵输送方式,脱硫时根据灰斗的料位信号进行外排。外排的脱硫灰通过气力输送系统进入脱硫灰库,再外运处理。

2.4 项目特点

2.4.1 钢铁企业燃气锅炉特点

由于燃料的不同,与传统燃煤锅炉相比,燃气锅炉有其自身的特点。首先,燃气锅炉为被动式锅炉,其锅炉负荷由钢铁生产过程产生的煤气流量决定,因此锅炉负荷始终处于动态波动状态,且波动幅度和频率极大,这是钢铁企业燃气锅炉最显著的特点。其次,燃气锅炉的燃料成分受钢铁冶炼工艺的影响较大,SO2与粉尘浓度波动较大,基本不含SO3、HCl、HF、重金属等。再次,燃气锅炉以可燃易爆气体为燃料,烟气中残存一定浓度的CO等气体,需要考虑防爆、防中毒措施,因此燃气锅炉对脱硫效率要求不高,但要求更高的稳定性、可靠性和安全性。最后,为克服脱硫除尘系统的阻力,配套设置了2台引风机,这就破坏了原锅炉的微正压强制通风方式,必然会对炉膛内的燃烧产生不利影响,因此需要在脱硫系统的设计和控制方式等方面采取相应的措施,避免或减轻对燃烧的不利影响。

2.4.2 锅炉零压点设计方案优化

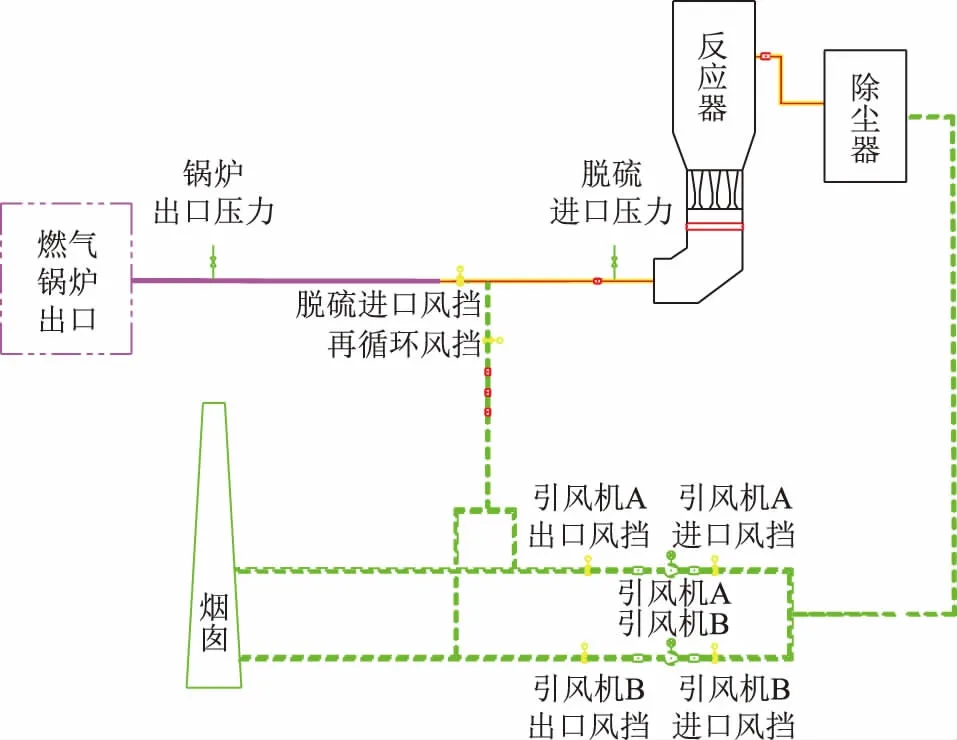

针对燃气锅炉烟气污染物浓度低的特点,采用低床层低压降节能运行方案,在保证脱硫效果的前提下,减少引风机的电耗[23-24]。针对燃气锅炉负荷波动大的特点,采用大容量再循环烟道的设计方案,再循环烟气量约为80%。在锅炉负荷发生大幅波动时,可以通过调节再循环烟气量以确保流化床反应器内的床层稳定。而对于通风方式的问题,则是通过脱硫进口风挡、再循环风挡和引风机的配合,共同实现锅炉零压点的合理调节。

锅炉零压点控制原理如图3所示。原燃气锅炉出口直通大气,此处压力为0。新增脱硫除尘装置后,为不影响原锅炉的燃烧,仍应控制此处压力为0,该功能可以由引风机进行调节。在低负荷工况下,为保证反应器内床层稳定,需要开启再循环风挡,以确保足够的烟气量。此时脱硫进口与锅炉出口的压差较小,脱硫进口的负压可能不足以使需要的烟气回流至脱硫进口(而不是从烟囱排出),可以通过适当关小脱硫进口风挡来提高脱硫进口的负压。

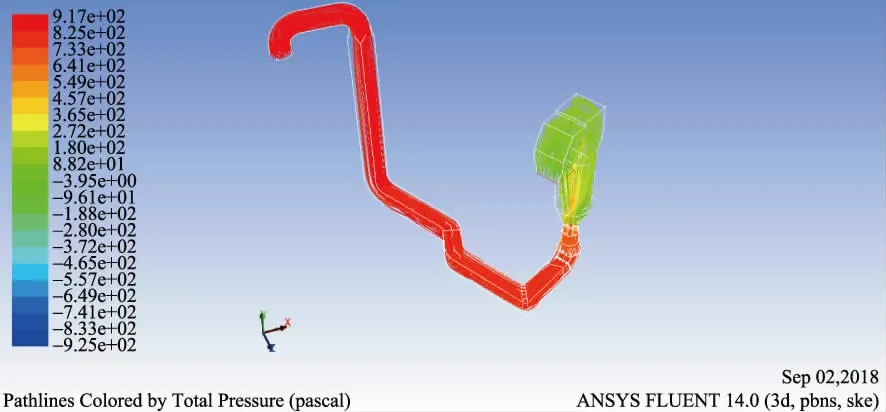

2.4.3 数值模拟流场优化设计

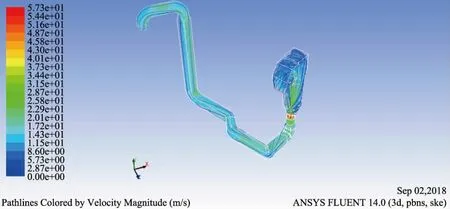

为了确保烟气系统内部流场均匀,分别对进口烟道和反应器、布袋出口烟道以及引风机出口烟道进行数值模拟。模拟过程中,对于气相湍流,为了封闭Reynolds时均方程组中的二阶关联项,采用标准k-ε模型,近壁面采用标准壁面函数。模拟过程中不考虑能量方程。网格划分过程中,对于规则的几何体采用六面体网格,对于不规则几何结构采用四面体网格或混合性网格进行划分。经网格无关性分析后确定网格数量为266万。烟道入口采用速度入口,反应器出口为压力出口(大气压)。模拟进口的烟气流量(标准状态,下同)为1 862 608 m3/h,烟气密度为0.85 kg/m3,进口截面直径6.426 m。模型求解时,压力-速度耦合采用SIMPLE算法,采用基于压力的分离式求解器计算。对流项的差分均采用二阶迎风格式。将方程组收敛条件设为连续性、动量和湍流方程的各项残差都小于1×10-5。为了更好地确定模拟工况的收敛性,设置了烟气出口的速度和压力等的截面平均值作为监控指标,待这些监控指标都趋于平稳,则认为迭代过程收敛。与此同时,还对模拟对象边界所在范围进行质量流守恒的计算,检验出入口的总不平衡率。结果发现,质量流的不平衡率小于1‰,进一步证明了方程组收敛的可靠性。

图3 锅炉零压点控制原理Fig.3 Schematic diagram of boiler zero pressure point control

速度流线图显示烟道内部流场均匀,不存在流场突变和明显涡流区的情况。压力流线图显示烟道的压降适中,在合理范围内。

数值模拟的结果——进口烟道和反应器的速度流线图和压力流线图详见图4和图5,其中速度的单位为m/s,压力的单位为Pa。

图4 进口烟道和反应器速度流线Fig.4 Velocity streamline diagram of inlet flue and reactor

图5 进口烟道和反应器压力流线Fig.5 Pressure streamline diagram of inlet flue and reactor

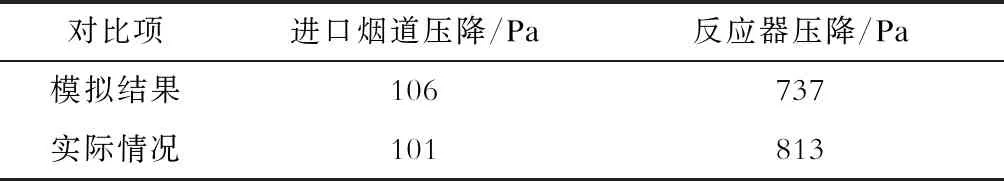

根据压力流线图,可以得出锅炉出口至脱硫进口,以及脱硫反应器的压降情况,并与实际情况进行对比,见表3。

表3 压降模拟结果与实际情况对比Tab.3 Comparisons of simulation results and actual situations of pressure drop

从表3可以看出,进口烟道的实际压降略低于模拟结果,但反应器压降较模拟结果高。其原因可能是由于再循环风挡存在一定的泄漏量,导致通过反应器的总烟气量要大于进口烟道的烟气量。烟气流量的增加必然导致流动阻力的增加,从而增加压降。

3 运行情况

3.1 设计参数

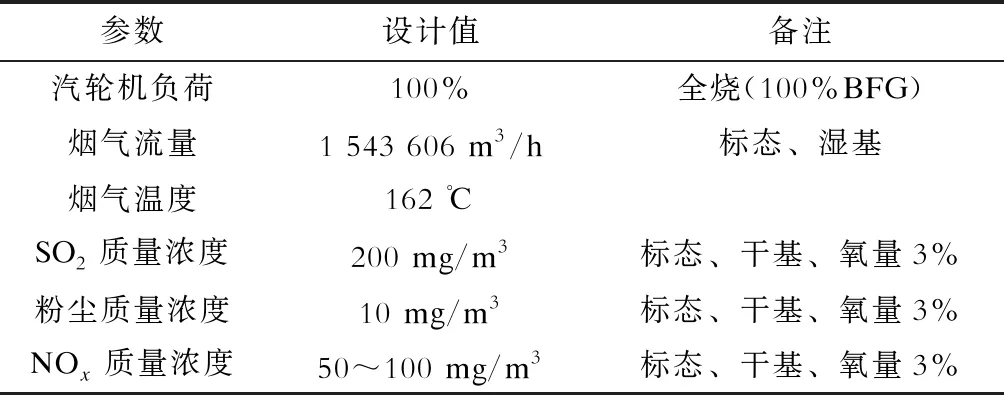

为了使脱硫系统能够在所有负荷工况下投用,本项目以锅炉燃料100%BFG、汽轮机负荷100%为最大设计工况,设计参数见表4。

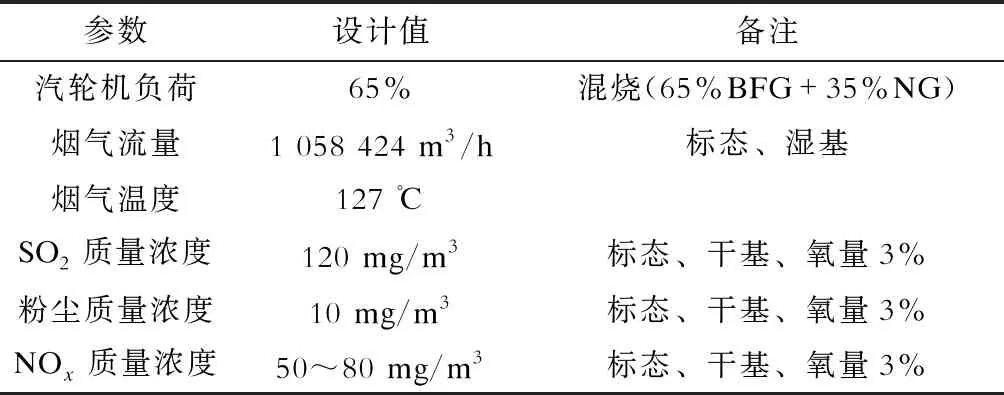

该电厂燃气发电机组目前常年在60%~75%汽轮机负荷下运行,因此以锅炉燃料“65%BFG+35%NG”、汽轮机负荷65%为一般运行工况,设计参数见表5。

表4 进口烟气参数设计条件(最大设计工况)Tab.4 Design conditions of inlet flue gas parameters ( maximum design condition )

表5 进口烟气参数设计条件(一般运行工况)Tab.5 Design conditions of inlet flue gas parameters ( general operating conditions )

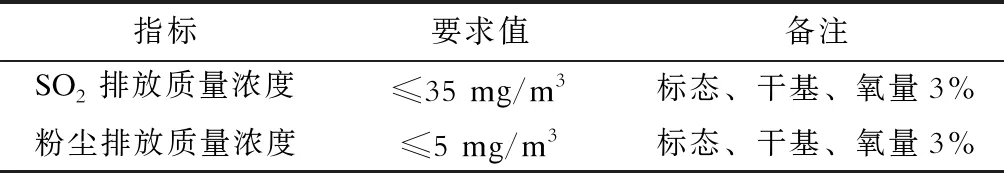

无论处于何种工况,对环保指标的要求是一致的,见表6。

表6 环保指标要求(最大设计工况和一般运行工况)Tab.6 Design index requirements ( maximum design condition and general operation condition )

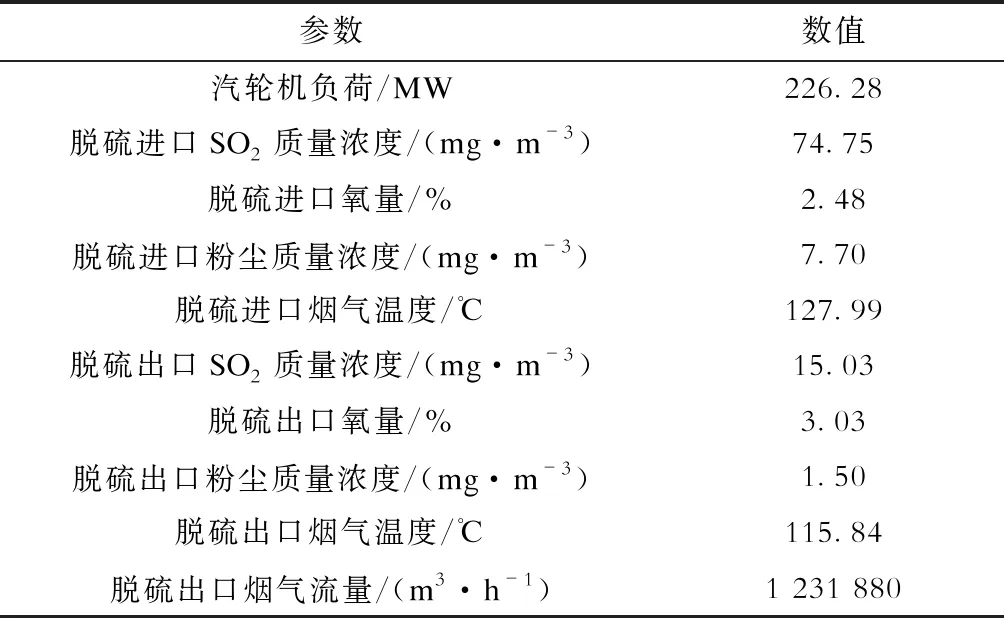

3.2 实际运行情况

烟气脱硫除尘系统于2019年7月投运后,经过一段时间的热态调试,各项参数趋于稳定。选取2019年8月至10月的实际运行数据作为一般运行工况进行分析,一般运行工况的参数见表7。由于实际运行负荷较低(额定负荷350 MW),而且实际进口烟气的SO2质量浓度也低于设计值,在吸收剂加入量仅为约30%的情况下,出口烟气SO2质量浓度可以稳定在15 mg/m3左右,而粉尘质量浓度仅为约1.5 mg/m3。

表7 一般运行工况参数Tab.7 General operating conditions

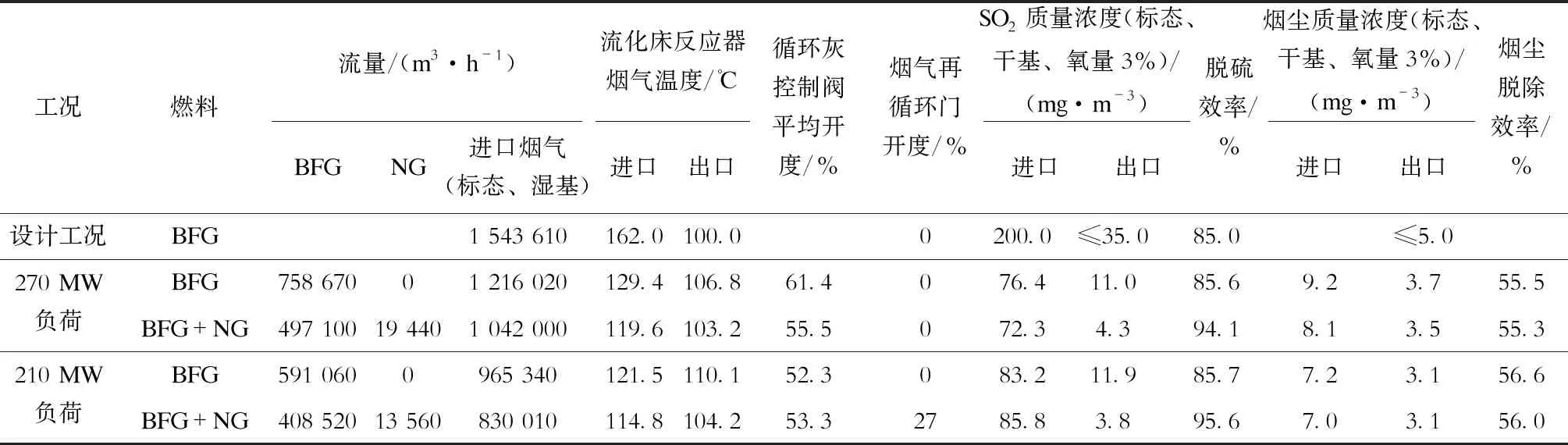

性能考核工况的具体参数见表8。从性能考核结果来看,各项指标均能达到设计要求,验证了这套脱硫系统对变负荷和变燃料工况的适应性。

3.3 存在的主要问题及对策

脱硫除尘系统在整个项目建设及生产过程中也存在一些问题,其中有半干法脱硫技术固有的问题,也有燃气锅炉特有的问题,主要体现在以下几个方面。

3.3.1 脱硫剂投加方式

脱硫剂投入量根据脱硫出口SO2浓度进行调节。由于燃气锅炉烟气中的SO2浓度较低,在加入少量脱硫剂甚至不加入脱硫剂的情况下,也能保证在一段时间内脱硫出口SO2浓度不超标。由于脱硫剂(Ca(OH)2)具有较强的吸潮性,如果长时间停留在脱硫剂投加系统中不流动的话,很容易造成板结堵塞。因此,要求脱硫剂投加量维持在最低流量以上,这会造成一定程度的资源浪费。

3.3.2 脱硫出口烟温控制

对于一般的燃煤锅炉来说,脱硫出口温度控制在70 ℃左右,这样可以提高脱硫效率[25],减少脱硫剂的消耗。但是,对于燃气锅炉来说,需要提高脱硫出口温度控制值,一般在90 ℃,甚至100 ℃以上,这是由燃气锅炉的特点决定的。

燃气锅炉的燃料为水分饱和的煤气,燃烧后产生的烟气中水分较高。如果脱硫出口的温度控制得过低,就需要喷入更多的水,这很容易使得脱硫反应器内的脱硫灰湿度太大,严重时会导致脱硫灰板结,堵塞烟道。另一方面,燃气锅炉烟气中的SO2浓度较低,这也为提高脱硫出口温度创造了有利条件。

3.3.3 建床原料

循环流化床脱硫的特点是需要预先向系统中注入大量的建床原料。经测算,该电厂燃气锅炉的建床原料约需要200 t。通常建床原料均采用脱硫剂,在满足建床要求的同时,还能作为脱硫剂使用。由于燃气锅炉烟气中的SO2浓度较低,消耗如此多脱硫剂需要很长的时间。大量脱硫剂长时间储存于脱硫系统中,很容易使脱硫灰板结堵塞,必然要加大脱硫灰的外排量,造成巨大的浪费。

结合该电厂的特点,采用粉煤灰作为建床原料,同时粉煤灰还可以作为布袋除尘器滤袋使用之前的预涂灰原料。对布袋除尘器滤袋进行预涂灰后,能够维护布袋除尘器滤袋在过滤含有大量油烟污染以及其他腐蚀性气体或颗粒物时不被糊袋或腐蚀,延长布袋除尘器滤袋的使用时间。

3.3.4 脱硫灰处理

半干法脱硫的最大优点是不产生脱硫废水,但是需要对脱硫灰进行处理。半干法脱硫灰的主要成分是CaSO3和CaCO3,并含有少量的CaSO4和Ca(OH)2,由于其与湿法脱硫浆液成分相近并含有少量可利用的钙,将其通过正压输送的方式送至该电厂现有湿法脱硫集水坑,一方面可以减少湿法脱硫还原剂的消耗,另一方面还可以有效消纳半干法脱硫灰。

4 结束语

钢铁企业自备电厂的燃气锅炉超低排放改造属于非电领域范畴。根据本项目燃气锅炉的特点,采用循环流化床半干法脱硫技术。改造完成后,在进口SO2质量浓度为76 mg/m3的情况下,出口SO2质量浓度可以达到11 mg/m3,脱硫效率大于85%。通过调整运行参数,脱硫效率可以达到90%甚至更高,能够满足超低排放的要求。

表8 性能考核工况Tab.8 Performance assessment conditions

根据钢铁企业燃气锅炉的运行特点及燃料、烟气特性,在半干法烟气净化系统的设计和运行上需采取针对性的措施,比如:采用更大容量的再循环烟道,可以对锅炉负荷的变动做出快速反应;锅炉零压点控制方案优化,不会对原有锅炉燃烧产生不利影响;提高脱硫出口烟温控制值,可以在保证脱硫效率的前提下,减少喷水量,降低脱硫灰板结的风险;采用粉煤灰作为建床原料,不仅可以起到布袋预喷涂的效果,还能节省脱硫剂的使用,具有较好的经济效益;将半干法脱硫灰作为湿法脱硫还原剂进行消纳。这些措施可以为钢铁企业的超低排放改造提供有益的借鉴。