海上风力发电及送出技术与就地制氢的发展概述

王秀丽,赵勃扬,郑伊俊,宁联辉,杨 勇

(1.西安交通大学 电气工程学院,西安 710049 2.国网甘肃省电力公司电力科学研究院,兰州 730050)

0 引言

为实现“碳达峰、碳中和”目标,发展非煤炭的新能源将成为电力能源侧推进减少碳排放的重要手段。海上风电风能稳定、不占用陆地面积,适宜大规模开发;且其靠近电力负荷中心,便于电网就地消纳,避免了风电的长距离运输[1],因此海上风电的开发利用在近年来受到国内外学者的广泛关注[2-4]。

我国海上风能资源丰富,据评测在5~50 m 水深、70 m 高度可装机容量约为5 亿kW,50 m 水深以上的深海区域可装机容量约为13 亿kW[5],发展海上风电具有现实意义。世界上第一座海上风电场坐落于丹麦的Vindeby,拥有11 台风电机组,于1991 年并网、2017 年拆除,其离岸距离为1.5~3 km,目前几乎所有的海上风电场离岸距离均大于这个距离。从2010 年开始,全球海上风电发展呈现大规模化、远深海化趋势[6-7]。如英国Hornsea One 风电场为目前全球最大的海上风电场,其装机容量为1 218 MW,离岸距离为120 km。

据GWEC(全球风能理事会)统计[8-9],2020年全球风电新增装机容量为93 GW,海上风电新增装机容量为6.07 GW,其中中国新增装机容量为3.06 GW,占全球新增装机容量的50%。据估计,在2030 年风电年装机容量将达到280 GW,为2020 年的3 倍。随着大型风机造价和运维成本的降低,风电的平准化度电成本也将大大降低,其中陆上风电降低为2018 年的75%,海上风电降低为2018 年的45%。

近年来,多个国家依据各自能源转型路线上调海上风电发展目标,同时又有新的国家进入海上风电领域,海上风电装机比重将逐步提高。美国在2021 年3 月宣布将建设30 GW 海上风电项目,而此前美国只有42 MW 海上风电运行。丹麦2019 年电源总装机容量为15 167 MW,其中风电总装机容量为6 103 MW(海上风电装机容量为1 701 MW),当年风电电量占总电量47.2%;规划在2030 年前新建海上风电2.4 GW,一期计划新建800~1 000 MW 风电场“Thor”。法国受渔业、民航和国家安全限制,截至2020 年有16.6 GW 陆上风电和2 MW 海上风电,预计在2023 年将新增海上风电装机容量976 MW,2028 年海上风电装机容量将达8.75 GW。

1 海上风电发电前沿技术

近海风电资源开发加快,风电向深远海发展成为必然。为实现更高效率风能捕获与利用,风电机组单机容量增加,漂浮式风机商业化应用以及风电/储能新技术成为海上风电发电重点关注的技术领域。

1.1 新一代海上风机

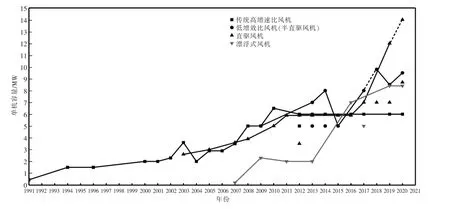

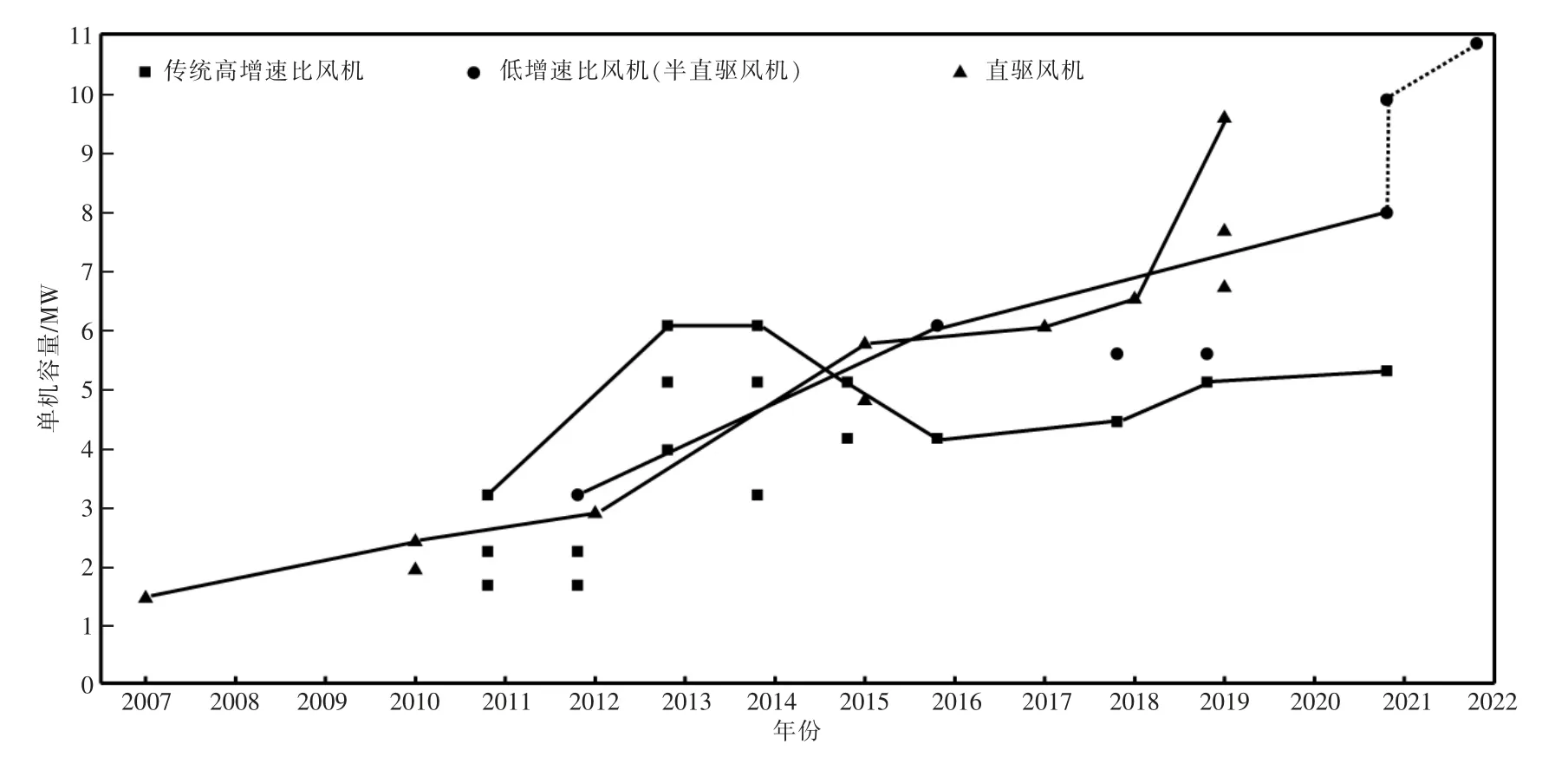

海上风机容量呈现大型化发展趋势,图1 和图2 分别展示了国外、国内海上风机技术路线及其单机容量,直驱风机和半直驱式风机发展迅速。根据伍德麦肯兹研究[10],在海上风电中,SGRE(西门子歌美飒)占据24.3%的市场份额,且其直驱风机在海上风电占据主导地位,东方风电、明阳科技等中国公司占比分别超过20%和10%。2020 年5 月西门子歌美飒推出SG 14-222 DD 的直驱风机,其额定功率为14 MW,叶轮直径为222 m。通用电气在2021 年公布为位于英国的海上风电场项目Dogger Bank 第三期提供升级的Haliade-X 14 MW 的直驱风机,叶片长107 m。三峡集团长乐海上风电场使用了30 台东方风电制造的10 MW 风机;由明阳科技制造的MySE8.3-180 为半直驱风机,其叶轮直径为178 m。

图1 国外海上风机技术路线及单机容量趋势

图2 国内海上风机技术路线及单机容量趋势

轻型化是新一代风力发电机的重要特征。风力发电机一般布置于风机塔顶部,风机容量不断上升导致采用传统稀土永磁体的发电机重量不断增大,不利于风机成本控制与安装运输,亟待采取新型技术路线。美国国家可再生能源实验室对15 MW 永磁发电机进行重新设计,利用3D 打印技术,并使用硅铁合金/软磁复合材料、烧结磁体/聚合物粘结磁体复合材料分别作为转子铁心与永磁体,实现发电机减重15.1 t[11]。美国超导公司利用高温超导材料替代永磁体,将发电机的体积与重量减少50%,但成本由于采用高温超导材料而提高;通用电气则采用低温超导体作为定子绕组,最高可实现风机减重50%、成本减少10%,但这一方案的难点在于绕组的温度控制[12]。另外,传动系统优化也可以进一步实现风机轻型化。

虽然新一代海上风机单机成本变高,但其提供的发电量增加,风场风机数量减少,风机基础施工、阵列电缆安装等成本将降低。随着风机技术进一步创新以及监管运维技术的提升,总体而言,海上风电平准化度电成本将大幅度降低。

1.2 漂浮式海上风电技术

深远海风电将在未来海上风电中占据重要地位,相较于近海区域,深远海风电资源更为丰富,但工况更为复杂,对风机基础、海缆等多个技术方面提出更高的要求[13]。固定式风机在深海区不具备经济性,深远海风能资源将主要由漂浮式风机开发利用[14]。2009 年挪威率先开展2.3 MW漂浮式风电机组验证,美国、日本也紧随其后。截至目前,多个漂浮式海上风机项目已经制成兆瓦级全尺寸样机,并成功实施海试和并网发电,代表着当前漂浮式海上风力机的最高水平。在挪威2.3 MW 漂浮式风电机组验证后,日本、苏格兰分别投建漂浮式风电验证与示范工程。截至2020 年底,欧洲共有62 MW 漂浮式风电装机容量,占全球漂浮式风电装机容量的83%。借由海上石油平台经验,预计到2030 年漂浮式风机全区装机容量达到6.2 GW,并将快速发展[8]。我国漂浮式海上风机起步较晚,2021 年7 月13 日组装完成首个漂浮式海上风电平台并装载全球首个抗台风漂浮式风机,单机容量为5.5 MW,为我国大规模开发深远海风能资源奠定基础。

随着对漂浮式海上风机研究的加深,出现多种新形式漂浮式风机,根据静稳性原理可分为[15]:

1)张力腿式。可在陆上组装,但是锚泊载荷很大,海上装配技术要求较高导致成本极高。可采用多线锚泊系统提升稳定度。

2)立柱式。安装水深至少80 m,装配施工需要特种装备才可完成。

3)半潜式。可在陆上组装,使用现有施工船只拖至施工现场安装。截至2020 年底,在全球15 个漂浮式风电工程中,共有10 个工程使用半潜式风机,占比67%。

由于漂浮式风机系统结构以及海上环境的特殊性,漂浮式风机相比陆上风机或浅海固定式风机会承受更加复杂的环境载荷。与传统固定式风机一样,风轮和塔筒受到作用在叶片上的气动力载荷,此外,机组的漂浮式基础还会受到波浪和海流作用的水动力载荷,以及系泊系统受支撑平台上的系泊载荷[16]。漂浮式海上风机的运动可分为3 个平动自由度和3 个转动自由度的基础运动,分别为:平动的纵荡、垂荡和横荡,转动的横摇、纵摇和艏摇,其转动特性如图3 所示。总体来看,漂浮式风机组系统呈现多自由度、非线性、强耦合的特点。

图3 漂浮式海上风机转动

1.3 海上风电制氢技术

作为清洁能源,氢能具有能量密度高、易存储、转化效率高、零碳排放等优点,已被广泛认为是最有发展潜力的能源之一[17-19]。风电耦合制氢具有以下优势:能够有效充分利用风电、缓解弃风问题,进而有效降低制氢成本[20-21];利用电解装置的快速响应特性平滑风电出力的波动性、提高风电的电能质量和供电可靠性,进而减小大规模风电对电网的冲击[22];利用可再生的风能制氢,减少温室气体和有害气体排放[23]。

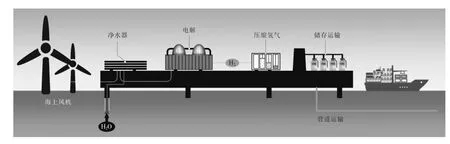

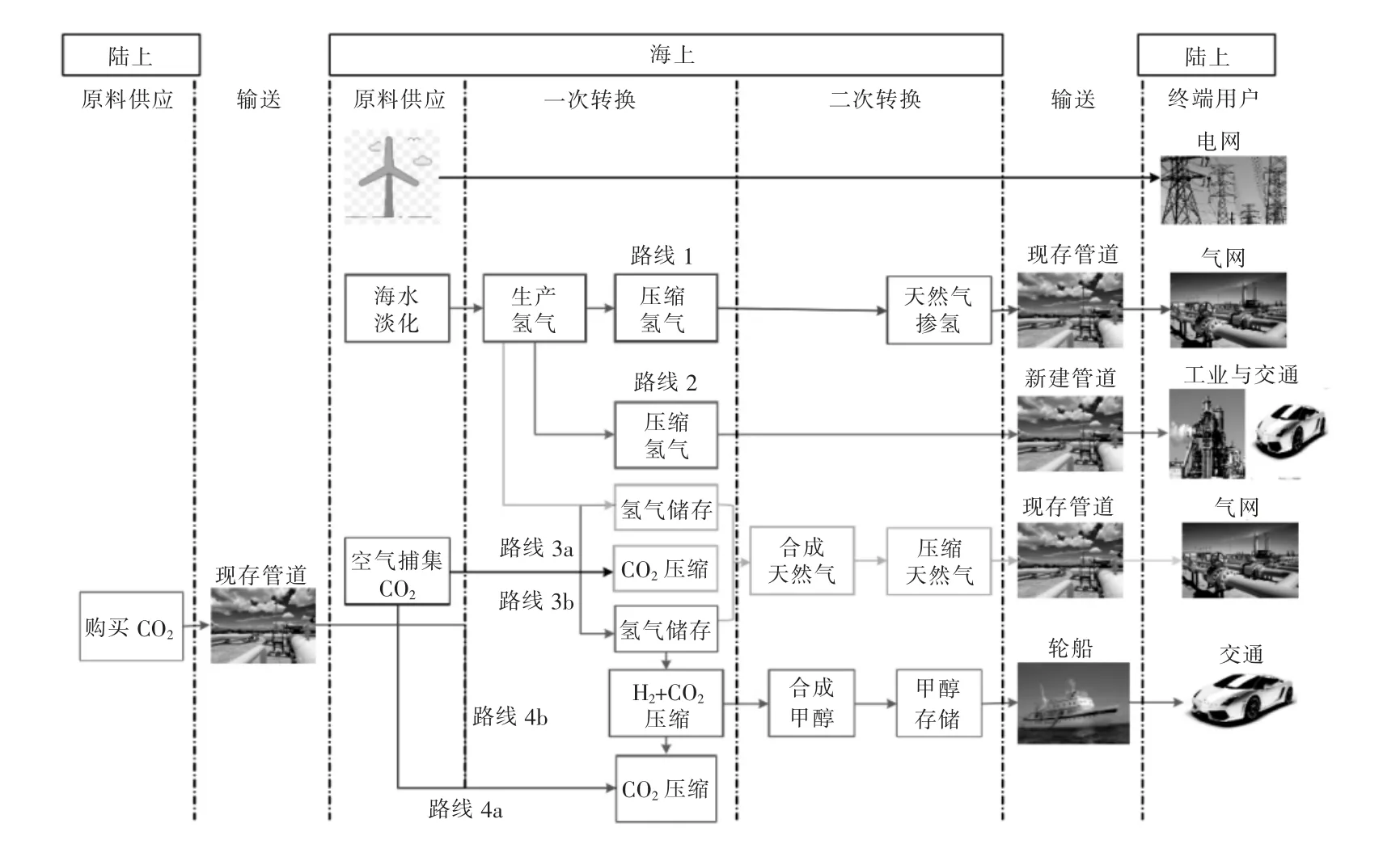

海上风电制氢系统由海上风电场、电解槽、制氢装置和储氢装置组成,可以根据电解槽所处位置分为海上电解槽系统和陆上电解槽系统[24]。对于海上电解槽系统,海上风机产生的电力经过很短的输电线路将电能传输至电解槽平台,淡化后的海水在电解槽电解出氢气后压缩至管道或者经轮船输送到陆上。其工作原理如图4 所示。对于陆上电解系统,电能通过传统电缆输送至陆上,然后在陆上选择将电力出售给电网或用于制氢。陆上电解系统最大的优势在于其灵活性强,当电网电价低或者限电时,能将电能定向储存为氢能,当电网电价高时,直接售出所有电量。

图4 海上电解槽系统制氢

Crivellari 等人给出了海上风电制氢系统的具体技术路线,如图5 所示[25]。除陆上电解槽系统是将电能直接传输至陆上外,海上电解槽系统需要将在海上产生的氢气通过管道输送,共有4 种方案:在天然气中掺少量氢气,将混合气体用天然气管道输送;新建一条专用输氢管道;将氢气和外购的二氧化碳合成的天然气用原有天然气管道输送;利用二氧化碳和氢气合成甲醇并用轮船运送至陆上使用。其中,在天然气中掺少量氢气被认为是没有危险的,含氢量低于20%浓度的混合气体与纯天然气的爆炸严重程度相差不大[26],不同国家对于天然气管道含氢量上限差异很大,如在英国含氢量限制在0.1%以内,而在荷兰允许在12%以内[27]。

图5 海上风电制氢系统技术路线

以英国、荷兰与丹麦为代表的欧洲国家已经率先开展海上风电制氢应用示范工程。英国在建的Dolphyn 项目预计在北海开发一个4 GW 容量的风电场,采用10 MW 漂浮式风机,并在每台风机上配备制氢子单元,氢气通过中压管道输送至陆上能量处理站,其中部分氢气将根据需求用于发电,实现能源供给。据估计,Dolphyn 项目将在21 世纪20 年代末期到30 年代早期完成一期100~300 MW 商用风电制氢,30 年代中期实现4 GW 风电制氢。位于荷兰的NortH2 项目预计在2030 年建成3~4 GW 海上风电工程用于制氢,在2040 年达到10 GW 规模并产氢80 万t,相当于减少700 万t 二氧化碳排放。丹麦政府实行能源岛计划,预计在北海和波罗的海开发2 座能源岛,可用于汇聚深远海风电,起到能源路由器的作用;除为丹麦提供能源外,电能经由能源岛还将输送至其他国家或地区,英国、德国、荷兰等国都将从中受益;其一期将在北海和波罗的海提供3 GW 和2 GW 风电,未来位于北海离岸80 km的能源岛将扩大规模至10 GW 并配备制氢装备以提高风电利用率。

2 海上风电送出关键技术

2.1 集电系统设计

集电系统是连接风电机组和放置升压换流设备的海上平台之间的中压电气网络。当前集电系统分为交流集电系统和直流集电系统[28]。交流集电系统拓扑结构主要有链形、星形、单边环形、双边环形和复合环形等,直流集电系统拓扑结构主要有并联形、串联形、并联串行和MI(矩阵互联)形[29-30]。已有研究以集电系统拓扑结构的经济性和可靠性为目标,从优化角度出发,利用改进遗传算法[31]和改进模糊聚类算法[32]对集电系统展开优化设计。文献[33]提出了一种用于海上风电场电缆布局拓扑全局优化的框架,比较了不同规模海上风电场环形和链形集电系统并综合考虑网损、可靠性和投资,结果表明大型海上风电场环形系统更具优势。

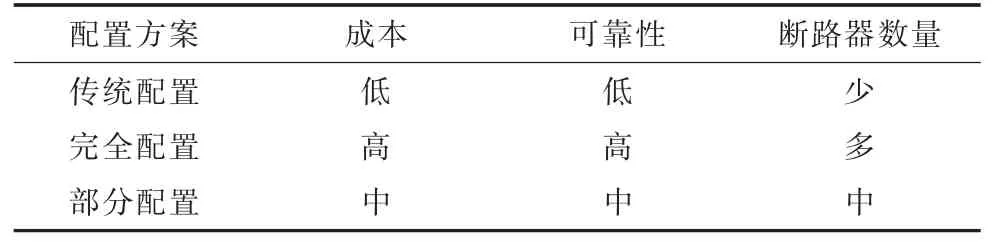

除集电系统拓扑外,断路器配置方案也是集电系统优化的重要方向。断路器配置方案可分为传统配置、完全配置和部分配置3 种方案,其成本、可靠性和断路器数量对比如表1 所示[7]。一般来说,断路器数量越多,其成本越高、可靠性越高。对于大型深远海风电场,需要采用完全配置方案;对于中小型风电场,传统配置或者部分配置即可满足要求[34]。文献[35]以环形拓扑结构为例,在部分开关配置的可靠性模型下,利用NSGA-Ⅱ算法实现可靠性及成本的Pareto 最优,并设计出最优开关配置方案。文献[36]根据链形拓扑的特点证明了远离母线侧无需装配开关进而减少变量个数,提升了4.7%的综合效益,并评估最终方案的可靠性。

表1 断路器配置方案对比

由于海上运行环境恶劣,风电设备受盐雾、台风、海浪等因素影响,故障率高且维修时间长、成本高,故障损失更严重[37],因此集电系统可靠性不容忽视。完成预期发电量的几率或相关某一变量均可作为可靠性指标,可大致分为概率指标和频率指标,具体到集电系统,常用的指标有平均故障率、平均停电时间、平均停电持续时间、平均停电频率、平均修复时间、电量不足期望值等。文献[38]提出基于保护区和等值风机模型的风电场集电系统可靠性建模与评估方法,能有效减少系统故障状态数,得到系统停运表与概率、频率指标。海上集电系统常使用蒙特卡洛模拟法进行可靠性评估,抽样次数越多,得到的结果就越精确。文献[39]面向环形集电系统给出集电系统分区、优化、评估一体化方案,在可靠性评估上采用序贯蒙特卡洛模拟法,综合考量经济性和可靠性并得出最优方案。

常规海上风电场单台风机通过就地升压变将电压升至35 kV 汇集再输送至岸上[28],但随着深远海风的推进和海上风电单机容量逐渐增大,35 kV海缆的通流能力将制约集电系统,66 kV 海上风电集电系统将成为发展趋势[40]。文献[41-43]对35 kV 和66 kV 集电系统进行了系统性对比分析,结果表明:相较于35 kV 集电系统,66 kV 集电系统有效减少了集电电缆长度,减少了低压侧开关等电气设备投入[41];66 kV 集电系统取消海上升压站,极大地降低投资和运维成本[42-43];66 kV集电系统电压等级更高,因而有功损耗和无功损耗均更低[41-42]。

海上风电中压直流汇集拓扑利用风机串大容量直流升压变换器代替若干机头直交变换,若干簇风电机组分别经中压直流汇集后接入直流升压变压器。

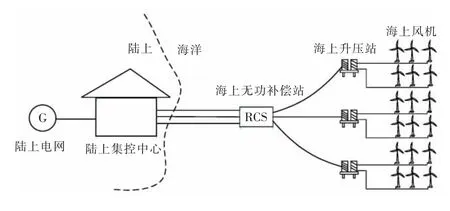

2.2 工频交流并网方式改进

海上风电场通过常规高压交流并网的工程经验丰富,但是受到交流电缆充电电流影响,传输距离和传输容量受到限制,一般适用于离岸小于70 km、容量小于400 MW 的近海风场[44-45]。随着海缆长度增加,对地及相间电容逐渐增大,使得线路传输有功功率的容量迅速减少。一般在海缆两侧增设无功补偿装置能在一定程度上延长海缆输送距离,但对于更远距离的传输,在传输路径中增设海上无功补偿站是一种有效手段[46]。如图6 所示,以英国的Hornsea Project One 海上风电场为例,该风电场装机容量1 218 MW,采用三回220 kV 线路送出,单回线路总长度142 km,建设3 座220 kV 海上升压站和1 座海上无功补偿站。

图6 英国Hornsea Project One 海上风电场输电

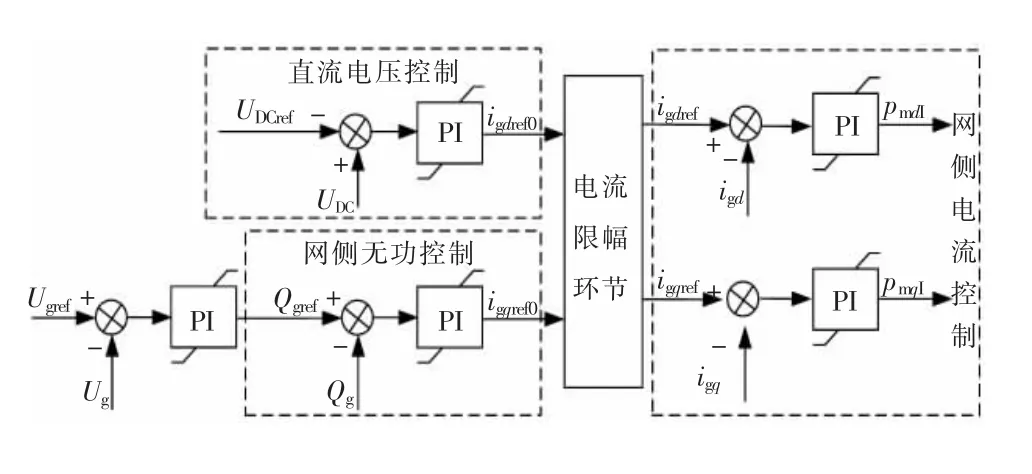

通过高压交流电缆输电时,空载线路的电容效应和不对称接地故障引起的工频过电压不容忽视。通常采用高抗等无功补偿装置对电缆进行一端补偿或两端补偿,从抑制电容效应来看,两端同补的补偿容量大,效果也更佳[47]。也有学者对比了不同规模、不同传输距离海上风电场采用两端补偿和陆上单端补偿2 种方案时输出海缆导体损耗,结果表明:在风电场低出力水平及长距离传输时,两端补偿损耗更低[48]。文献[49]提出一种基于工频过电压保护的无功配置方案,案例中在海上升压站装设固定高抗,在陆上装设动态补偿装置。文献[50]考虑空载、突然甩负荷以及单相接地故障产生的工频过电压3 种工况,研究并联电抗器及SVG(静止无功发生器)的选取与校核方案。海上风机本身也具有无功容量和调节能力,应充分发挥风电机组的无功控制能力。如图7 所示,通过调整网侧变流器与机侧变流器控制结构,使网侧变流器由直流电压控制和定无功控制,转化为对直流电压控制并增加电压控制环路。该控制环路可以利用机组无功控制能力,参与电网电压的调节[51]。当电网电压波动时,使直驱风机受控、向电网输送或吸收一定的无功功率。

图7 改进的网侧变流器控制

海上风电场工频交流送出系统故障穿越方面,短路故障暂态过程可以分为4 个阶段:电压跌落阶段、低电压持续阶段、电压恢复阶段、电压恢复正常。通过优化海上风电机组硬件保护电路和控制策略,可改善电网故障下机组暂态应力特性,提升对电网的支撑作用。海上风电场的故障特性,由风电机组故障的电气特性和动态无功补偿的暂态响应特性共同决定。因此,改善动态无功补偿装置的控制策略,提升补偿装置快速响应能力,可以为电网电压迅速提供无功支撑,增强风电场故障穿越能力。

2.3 新型并网送出方式

工频交流送出方式的最大缺陷是无功功率导致的过电压问题以及远距离下电缆可用载流量急剧降低的问题。为了避免无功功率的不良影响,海上风电可采用HVDC(高压直流)送出方式或FFTS(分频输电)送出方法提升并网性能[52]。

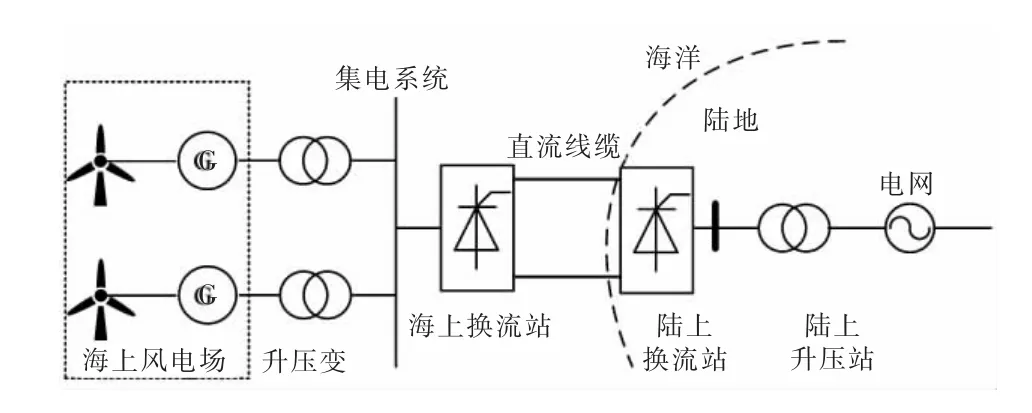

基于LCC(电网换相换流器)的HVDC 和基于VSC(自换相的电压源换流器)的HVDC 是HVDC的2 种基本拓扑结构,两者结构如图8 和图9 所示。文献[45,52-54]详细探讨了LCC-HVDC 和VSC-HVDC的优缺点,相比于LCC-HVDC,VSC-HVDC 技术具有谐波成分少、不存在换相失败问题、可为无源系统供电、能够有效隔离系统故障等优势,因此目前世界上大多数海上直流输电采用的VSC-HVDC 技术,其建设成本高、换流站损耗大等问题也催生更多新技术的发展。MMC(模块化多电平换流器)技术通过多个子模块的叠加,容易实现较高的直流电压,进一步降低VSC-HVDC 开关损耗和谐波含量,提高故障穿越能力[55],使其更适合海上风电送出。德国深远海VSC-HVDC 送出走在世界前列,目前已经建成包括BorWin 1-3,DolWin 1-3 等9 座海上高压直流换流站,容量从400~900 MW,目前DolWin5和DorWin6 2 座900 MW 海上直流换流站订单已被ABB 和西门子接入,预计分别将在2024 年和2023 年投产。总装机容量3.6 GW 的Dogger Bank也是英国首个采用高压直流方式将海上风机所发电能传输回陆地的项目。

图8 LCC-HVDC 结构

图9 VSC-HVDC 结构

海上混合直流输电是将LCC-HVDC 和VSCHVDC 两者结合的技术,即海上变电站采用VSC技术,岸上变电站采用LCC 技术,该技术不但可以保留柔性直流输电技术的绝大部分优势,而且可以优化工程造价,对于海上电网的并网具有很大优势[56]。为了节省海上换流站的投资(减轻重量,降低运维成本,提升可靠性),有学者提出将直流海上换流站改为VSC-DR(二极管整流站),如图10 所示[57]。VSC-DR 最大的优势是海上换流站建造成本大幅降低,但由于其启动策略复杂,需要配置额外的辅助VSC 电压源或改造风机;另外,二极管整流还会带来谐波问题。

图10 DR-VSC 结构

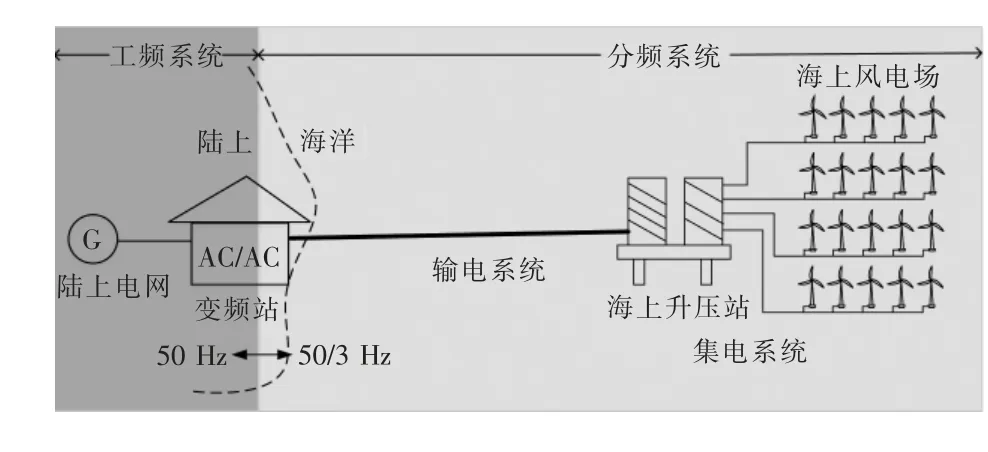

FFTS(分频输电)由王锡凡院士于1994 年首次提出[58],其主要思想是在不提高电压等级的前提下,通过降低输电频率来降低电抗、缩短电气距离,提高输送功率并减少输电回数和出线走廊[52]。海上风电的FFTS 并网结构如图11 所示,海上风机直接输出低频电能,经汇流、升压、输送至陆地后升至工频并网。FFTS 不需要建造海上换流站,大幅降低了一次建设成本和维护成本。另外,电缆充电功率减小可显著延长电能输送距离,使其具有媲美HVDC 的输电半径。近年来,国内外学者在海上分频输电的稳定性分析[59]、经济性分析[60]、控制策略[61-63]和模拟计算[64]等方面做了大量研究,验证了海上分频系统的可行性和优越性。虽然尚未有海上风电工程案例使用FFTS技术,但随着国内外研究的深入,相信FFTS 将会成为深远海风电送出的重要技术手段。

图11 FFTS 结构

3 结论与展望

海上风能资源丰富,海上风电将为减少碳排放做出重要贡献。本文在分析海上风电发展基础上,介绍了3 种海上风电发电技术和风电送出关键技术,得到以下结论:

1)为实现双碳目标,海上风电平准化度电成本将不断下降,装机容量将继续保持大幅度增长;此外,深海远风电也是海上风电一大趋势。

2)新型风电机组、漂浮式风机以及海上风电制氢是风电发展与能源转型的前沿技术。海上风机朝着大尺寸、大容量方向发展,我国海上风机容量与世界先进水平仍有不小差距,但随着国内海上风电开发进程加快,正在快速追赶中。考虑深海区环境的特殊性,漂浮式海上风电技术在深远海风电开发中起关键作用,世界各国尤其是欧洲国家对其研究较为深入;漂浮式风机由于其结构特殊性,所受载荷复杂性远远高于传统海上风机,整体呈现多自由度、非线性、强耦合的特点。海上风电制氢在制氢成本和环境友好性等方面具有优势,有多种技术路线,欧洲国家已有很多海上风电制氢项目并在规划更大规模海上风电制氢工程。

3)深度挖掘新型并网送出方式潜力,进一步提升海上风电利用效率与经济效益。集电系统拓扑优化和断路器配置方案是集电系统研究重点,随着海上风机单机容量增大,35 kV 集电系统正在逐渐向66 kV 集电系统趋势发展。工频交流系统由于电缆的充电电流和电容效应限制了输电距离,且过电压问题严重,针对无功配置的研究显得格外重要;应充分利用风电机组本身无功控制,为系统提供电压支撑,增强故障穿越能力。在避免无功影响和远距离海上输电上,HVDC 和FFTS 优势明显;VSC-HVDC,LCC-VSC,VSCDR 等新型直流输电结构各有千秋,在工程实际中需要综合考量;FFTS 兼顾HVAC 和HVDC 两者优势,既能远距离输电,又无需海上换流站,经济性好,应针对海上分频输电的集电系统汇流、一次设备、二次设备和FFTS 控制策略等进行深入研究,以便于FFTS 技术落地海上风电。