基于模糊PID的变频技术在电镀电源改造中的应用

李建荣,周 杰,陈 琳,包亚萍

(1.扬州工业职业技术学院信息工程学院,江苏扬州225127;2.南京工业大学计算机科学与技术学院,江苏南京211816)

电镀工艺中,在溶液pH值、金属离子浓度、溶液温度等条件满足要求后,影响镀层质量的因素主要取决于电镀电流,电流的波动或震荡影响着金属离子附着于工件表面的速度[1]。对于精密工件的电镀,金属镀层的均匀性直接决定了产品的品质。目前我国电镀行业多数企业仍在使用落后技术和设备,自动化程度低,能耗高[2-3]。先进的电镀设备价格昂贵,用较低的成本对原系统进行升级改造是经济可行的方案[4]。在此背景下,我们研究并设计了一种基于模糊PID算法的电镀电源变频控制系统,通过对已有电镀电源升级改造,实现电流平稳精确的自动调节,为提高镀层及产品质量提供技术支持。

1 原电镀电源系统

以某集团深孔镀铬生产线电源为研究对象,该生产线有三台从瑞士引进的IDS Z1-0115000/12型大型硅整流电源,输出电压2~12 V,单向最大输出电流15000 A。其中一台电源完成工件电解去油和电抛光等预处理工序,另外两台为电镀电源。三台电源均通过三相交流异步电机拖动的方式来实现电流调节,电源电机输入电压交流380 V,频率50 Hz,额定功率0.75 kW,最大转速1430 r/min。

原电源系统通过操作“开/关”、“正/反”、“升/降”旋钮实现电流的调节。由于电机始终工作在50 Hz频率下,电机转速快,超调量大,需反复调节多次才能保证控制精度。此外,输出电流经常受扰动影响而偏离工艺要求的精度范围,如不及时调整将直接影响镀层质量。原生产线对于深孔等精密工件电镀合格率约67%,亟需对电源控制系统改造,提高合格率,减少返工带来的经济损失。

2 电源控制系统改造设计

2.1 系统整体方案

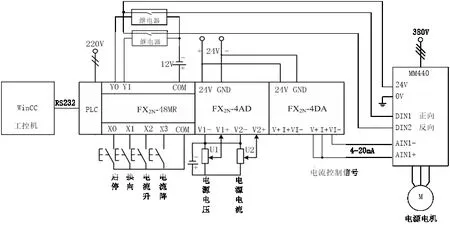

为了使电流的调节过程快速平稳且具有较强的抗干扰能力,采用变频控制技术。变频器接收PLC输出信号实现频率自动调整从而改变电源电机的转速,实现电流的精准输出。电流期望值在上位机人机界面中设定,且通过以太网可以实现电源运行状态的远程监控,如图1所示。

图1 电源控制系原理图Fig.1 Schematic diagram of power control system

图1中变频器选用西门子MM440;PLC为三菱FX系列,FX2N-48MR是基础模块,包含开关量输入输出各24点,FX2N-4AD是4路模拟量输入扩展模块,FX2N-4DA是4路模拟量输出扩展模块;人机界面选用西门子WinCC7.1.2开发,工控机为研华IPC-610P4-30HC。

2.2 变频器参数设置

变频器数字量输入端接收PLC数字量输出信号,实现电源电机换向控制;模拟量输入端接收PLC输出的4~20 mA调节信号,实现电源电机0~50 Hz频率调节。主要参数设置如下:

(1)电源电机参数设置:P0304=380(额定电压),P0305=2(额定电流),P0370=0.75(额定功率),P0310=50(频率),P0311=1430(最大转速)。

(2)控制参数设置:P0700=2(命令信号来自端子),P0701=1(数字输入端1的功能为正转),P0702=2(数字输入端2的功能为反转),P0756=2(单极性电流输入),P0757=4(ADC的x1值为4 mA),P0758=0(ADC的y1值为0%,对应0 Hz),P0759=20(ADC的x2值为20 mA),P0760=100(ADC的y2值为100%,对应50 Hz),P0761=4(ADC死区的宽度为4 mA)。

2.3 控制器改造设计

电镀过程中,系统不可避免的受到干扰,干扰使系统失衡,严重时会引起电流震荡,最终导致镀层不均匀。由于干扰的随机性及非线性,难以用数学模型描述,使用PID调节器不依赖对象的模型,且可以迅速、准确的消除系统出现的偏差[5]。由于电镀产品的不同,导致系统负载的变化较大,要获得满意的效果就要使PID参数自动调整以适应不同的负载。模糊算法能利用工人的实践操作经验进行实时非线性调节,充分发挥PID的控制效果[6],如图2所示。

图2 电源控制系统框图Fig.2 Power control system block diagram

图2中,模糊PID控制算法在WinCC中用C脚本实现。PLC依据模糊PID控制器的输出结果实现变频器输出频率调整[7],原手动控制系统保留不变,两套系统互锁运行,互不影响。

3 人机界面控制算法设计

3.1 PID控制器设计

(1)PID在人机界面中的实现

PID控制器将系统偏差按照比例KP、积分KI、微分KD进行线性组合[8],它们的关系是:

式中:u(t)为人机界面传送至PLC的频率调节值,e(t)为电流偏差。为了方便编程,以WinCC中以最小固定值周期T=250 ms将式(1)离散化,取某一时刻t=k T时,有以下近似运算:

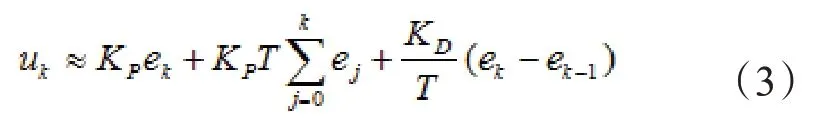

将(2)代入(1)可以得到近似后的PID算法:

式(3)中:uk为当前程序扫描周期下输出的频率调节信号,ek是当前电流偏差,ek-1是上一个扫描周期下的电流偏差。为了简化计算,方便编程,将(3)式作差值运算:

从式(4)可以看出只要记录ek、ek-1、ek-2以及上一次输出uk-1即可计算出当前频率调节信号uk。三次偏差值及uk-1保存在内部变量中,当前程序输出的uk以过程变量的形式传送至PLC。

(2)PID参数设置

系统需自动调整KP、KI、KD的值以适应不同的电镀产品,调整后的PID参数为KP+ΔKP、KI+ΔKI、KD+ΔKD[9]。PID初始参数通过实验整定,以电镀过程中不同的负载产品为实验对象,以电镀工艺电流为给定阶跃信号,用常规PID整定方法确定出参数的范围。该生产线有三种不同产品,实验整定的参数如下:

负载一:电镀工艺电流2500 A,KP=1.5、KI=0.2、KD=3.0。负载二:电镀工艺电流5000 A,KP=3.5、KI=0.35、KD=4.2。负载三:电镀工艺电流12000 A,KP=5.0、KI=0.5、KD=4.5。由此可以确定PID参数调节范围,KP[1.5,5.0];KI[0.2,0.5];KD[3.0,4.5]。

3.2 模糊控制器设计

(1)参数的模糊分布

电镀过程中,最大电流为±12000 A,当电流从零开始调节时,电流出现的最大偏差为12000 A,偏差e的范围[-12000,12000]A,|e|的论域范围为[0,12000]A。实验测得电源电机最大转速下电流变化约200 A/s,WinCC程序刷新最小周期为250 ms,因此每个刷新周期内电流偏差变化率et最大为50 A,电流偏差et的范围[-50,50]A,|et|的论域范围为[0,50]A。

选用7个模糊子集涵盖电流偏差e的论域,正大、正中、正小、零、负小、负中、负大。由于PLC根据电流设定值以及偏差e的符号控制了电机的运动方向,故模糊子集无需考虑方向,e的论域可简化为大(L),中(M),小(S),零(Z O)。隶属度函数选用三角函数,表示如下:

为了方便编程,模糊控制器输入、输出参数均选用个数相同的模糊子集,隶属度函数在WinCC中以函数形式封装,供各参数调用。结合公式(5),各参数的模糊子集区间(见表1)。

表1 模糊子集分布Tab.1 Distribution of fuzzy subsets

(2)模糊控制规则

当电流设定值大于零且e较大时,为了加快电流调节速度,取较大的KP;为避免微分在电流开始调节时引起的超范围控制作用,取较小的KD;为避免电流出现较大超调,KI取0。

当电流设定值大于零当e中等大时,为避免电流超调量过大,KP的取值小一点;为了保证响应速度,取较小的KD;此时可以适当增加KI以减小超调同时保证较快的响应速度。当电流设定值大于零当e较小时,系统应具有较好的稳态性能,应取较大的KP和KI;为避免电流振荡,KD取值中等。当电流设定值等于零时,取较大的KP,使电流快速降为零。当电流设定值小于零时,控制电源反向,按照前三条规则进行参数调整。

基于上述的规则,同时考虑偏差变化率et的影响,PID参数模糊控制规则(见表2)。

表2 PID参数模糊规则Tab.2 Fuzzy rules of PID parameters

(3)模糊推理清晰化

表2中根据电流偏差|e|和偏差变化率|et|与KP、KI、KD的模糊关系,可以排列组合成16条模糊规则,每一条规则都给出一个蕴含关系Ui[10],每个程序刷新周期内采集一次电流值并计算偏差e和偏差变化率et,清晰化的模糊推理总输出表示为:UKP/KI/KD=

4 系统运行测试

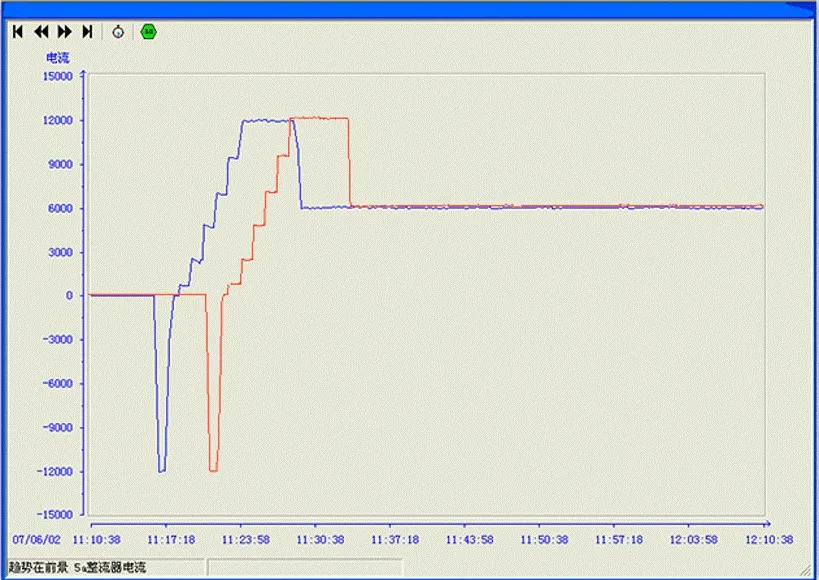

以某一种型号两只深孔工件为测试对象,分别采用原电源控制系统及改造后的电源控制系统按照分级冲镀工艺进行内膛镀铬加工。工艺电流首先反向调节至-12000 A后换向将电流分别调至1000 A、2000 A、4500 A、7500 A、9500 A、12000 A,保持相同的时间后降至6000 A进行正常电镀。采用WinCC在线趋势控件采集电流,如图3所示。

图3 系统电流曲线Fig.3 Current curve of the original system

对比图3中的电流曲线,电流反向调节至-12000 A过程中,由于设定值较大,电源电机都是工作在最大转速下,调节过程无明显变化;正向分级冲镀过程是输出阶梯电流,可以明显的看出改造后系统由于采用变频技术,当电流值接近设定值时,电机频率减小,转速降低,电流几乎没有超调,即每一级阶梯都比较平缓,没有陡峭的边缘;以6000 A进行正常镀的工艺时间较长,原系统中电流在多个时间段出现了锯齿状波动,改造后的系统则较好的抑制了扰动。

5 结束语

为了满足精密件电镀过程中对电流输出品质的要求,提高镀层质量,本文在充分掌握电镀生产工艺的基础上,设计开发了电镀电源变频控制系统。该系统已成功应用于北方重工集团,在连续3个月的在实际生产中,产品合格率从60%提高至95%。实践证明,采用该方法对电镀生产线中电源控制系统升级改造,可以有效提高精密工件的镀层质量。