钛合金基体化铣保护胶层激光刻型工艺参数研究

裴丽艳,王 辉*,孙鹏鹏,王 健

(1.中国航发沈阳黎明航空发动机有限责任公司,辽宁沈阳110000;2.北京航空航天大学机械工程及自动化学院,北京100083)

目前,航空航天薄壁化铣结构件在传统金属切削加工基础上,广泛采用了化学铣削(简称化铣)[1]的方式,即通过化学溶液腐蚀方式去处零件表面的多余金属,形成加强筋、结构凸台等加工特征,减轻了结构重量的同时又不影响零件的应力状态[2~4]。在化学铣削前,将零件的表面涂上化铣保护胶,化铣时将需要铣削的部分的保护胶去除,使其要化铣的部分暴露于特定的化学溶剂中;在特定化学溶剂条件下,有选择地对材料进行腐蚀从而获得零件所需的形状和尺寸。化铣工艺中,在涂有保护胶工件的表面,将需化学铣削部分的防护层刻出设计的图案并实现剥离的过程即为刻型过程[5]。长期以来,化铣刻型都是通过人工用很薄的手术刀进行刻型,针对航空航天领域大尺寸复杂薄壁化铣零件,手工刻型变的尤为困难,且存在着刻型精度差、刻型成本高、刻型周期长完成等多种缺陷和困难,刻型已经成为了制约航空结构件制造化铣制造的关键瓶颈技术之一[6]。

激光刻型作为一种新型的化铣图案刻型方法,是将高能量的激光光束照射到待清除涂覆层部位,利用激光烧蚀选择去除钛合金表面涂覆层而不伤及基体的激光应用技术,受到学者的广泛关注和研究。Leone C[3]研究了化学铣削过程中的激光刻型在航空航天领域的应用,分析了CO2激光光源条件下工艺参数、切割速度和光束功率对聚合物(maskant)激光切割过程中相互作用现象和缺陷形成的影响。中航工业沈阳黎明航空发动机有限公司高献娟等[6]通过对钛合金焊接机匣化铣结构的分析,通过多组参数激光刻型试验选择了最佳切割参数,实现了化铣图形柔性精确刻型方法。邱兆峰[7]探索了LASERDYNE-890型激光加工系统的刻型应用,实现航空发动机表面复杂形线的高精度、高效率切割,保证了激光将图层切头,并不烧伤零件的要求。滕志强[8]利用五轴直角坐标实验装置,配合CO2激光器在三维筒形薄壁零件上做刻型加工,并开发出图形精密分割和在线拼接软件,解决了大尺寸复杂薄壁构建表面刻型存在的易变现、精度低以及刻型减重比低的技术难题。中航飞机西安飞机分公司孙新[9]研究铝合金化学铣切工艺激光刻型,阐述了激光强度对刻型质量的影响以及对化铣侵蚀比的影响。天津航空长征火箭制造有限公司尚洪帅[10]研究了激光功率(80~140 W)对有化铣保护胶层铝合金基材(2219、LD10和LF6)的力学性能和刻型质量的影响。王帅东[11]通过正交试验方法,研究了铝合金化学铣切工艺中激光刻型功率、刻型速度、胶层厚度等对刻型效果的影响,并给出了一次刻型最佳工艺参数。

为了进一步研究激光刻型中刻型机理以及激光工艺参数对刻型质量的影响,本文采用析因试验设计的方法,以钛合金为基材,以AC850保护胶为涂覆层,首先通过实验探索了激光工艺参数与刻型深度的关系;其次,重点研究激光能量密度对刻型质量带来的具体变化,最后针对选出最优的工艺参数,研究氩气保护条件下的刻型质量,为激光刻型工艺应用提供了工程应用基础。

1 实验

1.1 试验仪器

采用为300 mm×200 mm×2 mm的规格的TC4平板试片基体材料,化铣保护胶为型号AC850保护胶,按照激光刻型实际工艺要求,喷涂的激光刻型保护胶涂覆层为0.3 mm、0.6 mm,整体均匀一致,AC850保护胶颜色为深绿色。激光器型号为新锐FSV30SWG型CO2激光器,光斑直径0.15 mm;采用超景深显微镜观察形貌。激光刻型质量和效率评价标准为是否刻透、基体是否烧蚀、刻线边缘是否平整。

1.2 实验方法和实验参数

根据激光能量密度与功率、速度的计算公式为:

式中:J-激光能量密度,J/mm2;P-激光功率,W;V-刻型速度,mm/min;S-刻型间距,mm。

根据公式(1),影响激光刻型的主要参数包括激光刻型功率、激光刻型速度影响,由于激光器功率收到激光占空比和脉冲频率的影响。为了获得激光刻型功率(占空比、脉冲频率)以及刻型速度的对激光刻型的影响规律,设计了3组实验,具体为:(1)通过析因实验,对不同激光功率、刻型速度、频率进行了试验,探索了激光刻型工艺参数对刻型深度的影响规律。(2)选取具体实验参数找到可用于激光刻型的激光能量密度与质量的规律,并获得最佳的工艺参数。(3)对比了氩气保护/无氩气保护条件下的激光刻型质量影响。

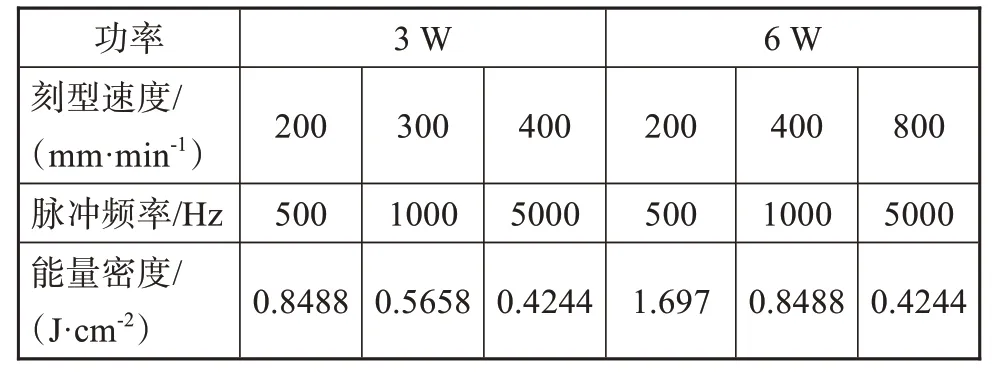

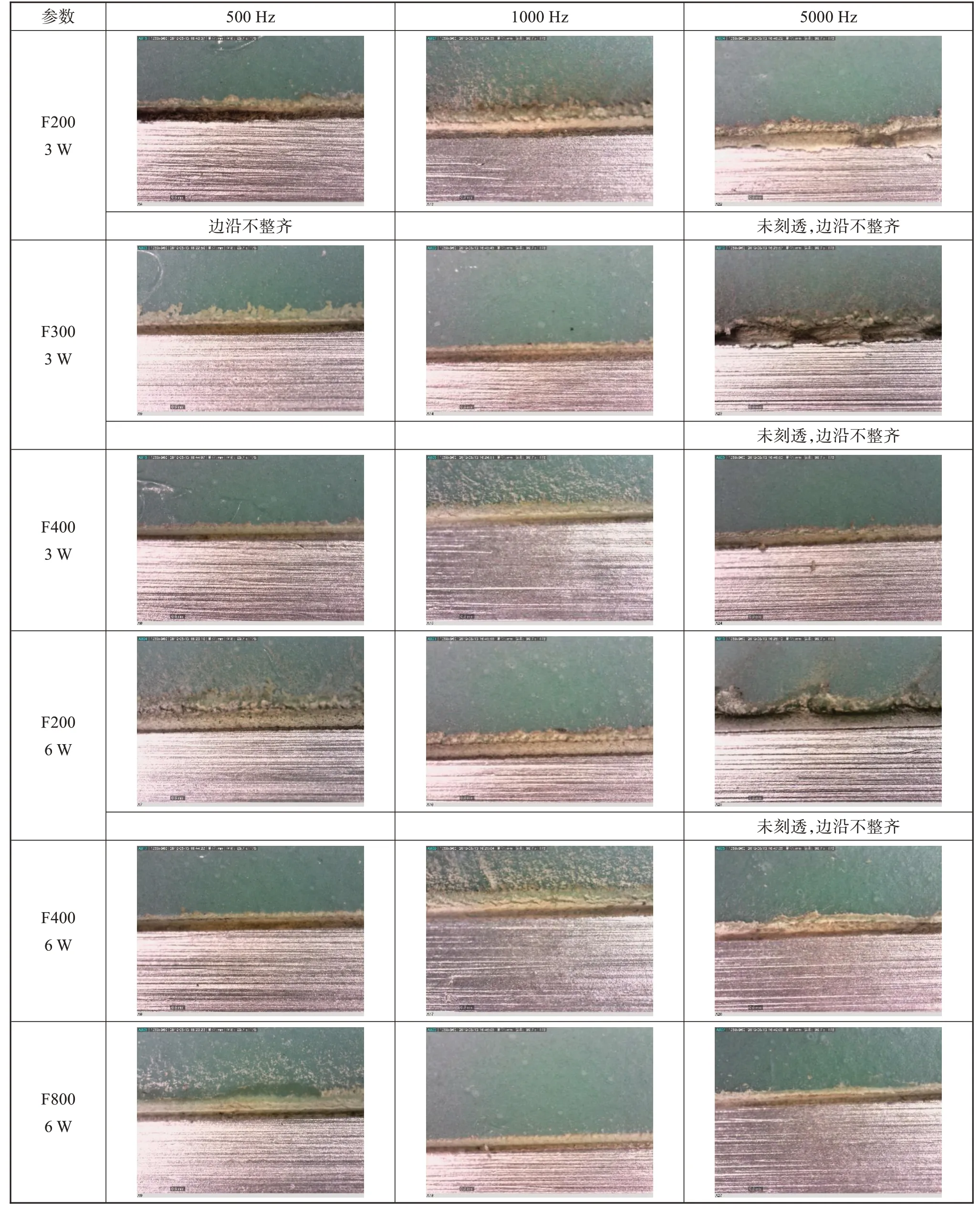

其中,激光刻型能量密度与质量规律(最佳工艺参数)实验参数为:选择实验的激光刻型功率与3 W和6 W两组数据,试片的涂胶厚度为0.3 mm;刻型速度3 W条件下对应200 mm/min、300 mm/min、400 mm/min三组数据;6 W下对应200 mm/min、400 mm/min、800 mm/min三组数据;刻型频率选择500 Hz、1000 Hz、5000 Hz。对实际试片进行刻型加工,表1。在平面激光刻型机上对钛合金刻型试片进行试验,选择直径2 mm的喷嘴,吹气气压为4个大气压。为了更好的检查激光刻型的质量,刻型后揭掉刻线一侧的胶层,观察胶层是否被完全刻透,并在100倍放大倍率下观察刻线的边缘质量。

表1 刻型试验参数Tab.1 Laser engraving parameters

2 结果与分析

2.1 激光刻型功率对刻型深度的影响

激光刻型过程中需要选择合适的激光合适的激光功率来匹配材料的烧蚀阈值,对保障激光刻型的精度具有重要的意义。CO2激光器的占空比会影响输出功率的大小,即影响激光光斑的能量密度,导致在胶体上刻蚀的大小不一样。本文所选用的二氧化碳激光器为准连续激光器,单脉冲功率保持不变。激光功率根据机物的烧蚀阈值为0.1~1 J/cm2,选择刻型频率1000 Hz、进给速度1200 mm/min。激光刻型功率主要由占空比确定,根据多次测量激光在不同占空比下的实际平均功率和刻型深度,见表2。

表2 激光刻型功率与刻型深度的关系Tab.2 The relationship between the power and the depth of laser engraving

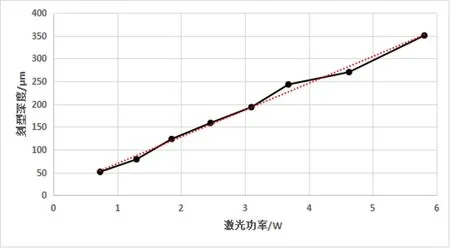

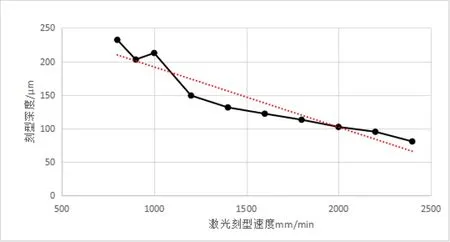

根据刻型深度与激光功率变化数据,可以计算两者间线性相关系数为0.9962,基本成线性关系。即,随着激光刻型功率的提升,刻型深度也呈现线性提升。根据数值计算,功率每提升1 W,刻型深度增加63.69μm,激光功率与刻型深度的关系图,如图1所示。

图1 激光功率与刻型深度关系图Fig.1 The relationship between the power and the depth of laser engraving

2.2 激光刻型速度对刻型深度的影响

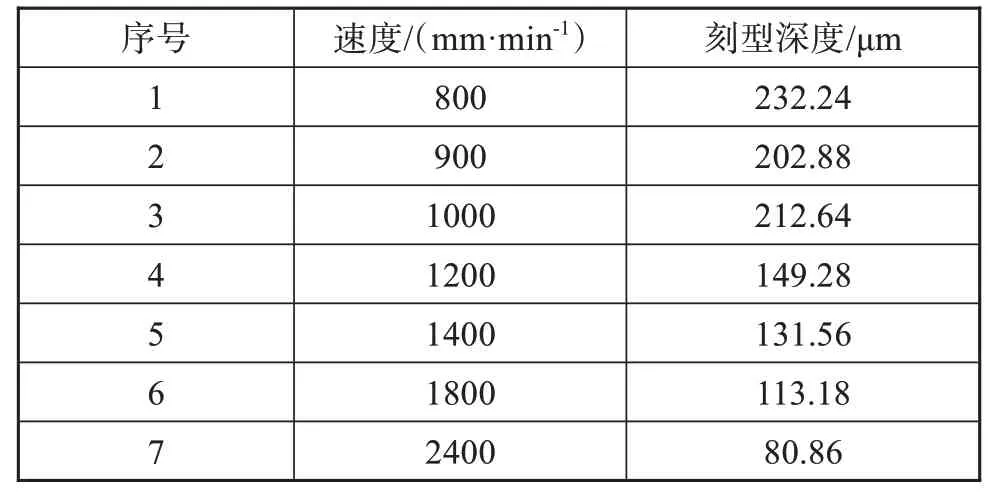

刻型速度也是影响激光刻型的主要因素之一。激光平均功率和激光频率不变的条件下,刻型速度影响激光能量密度从而影响烧蚀宽度和深度。当激功率一定时,刻型速度与激光功率密度成反比。速度越大,单位面积的激光能量密度累计越小;速度越小,单位面积的激光能量累计越大。设置激光功率2.44 W(占空比9)、激光频率1000 Hz,的条件下,对不同扫描速度进行刻型加工,刻型深度见表3。

表3 激光刻型速度与刻型深度的关系Tab.3 Relationship between laser engraving speed and depth of laser engraving

根据激光刻型深度和刻型速度的数据,可以计算两者间的线性相关性为0.9442,呈现较大的线性相关性。即,随着激光刻型速度的提升,刻型深度也逐渐降低。根据数据计算,速度每提高1 mm/min,刻型深度减少0.12μm,刻型速度与刻型深度的线性关系,如图2所示。

图2 激光刻型速度与刻型深度Fig.2 Relationship between speed and depth of laser engraving

2.3 激光脉冲频率对刻型深度的影响

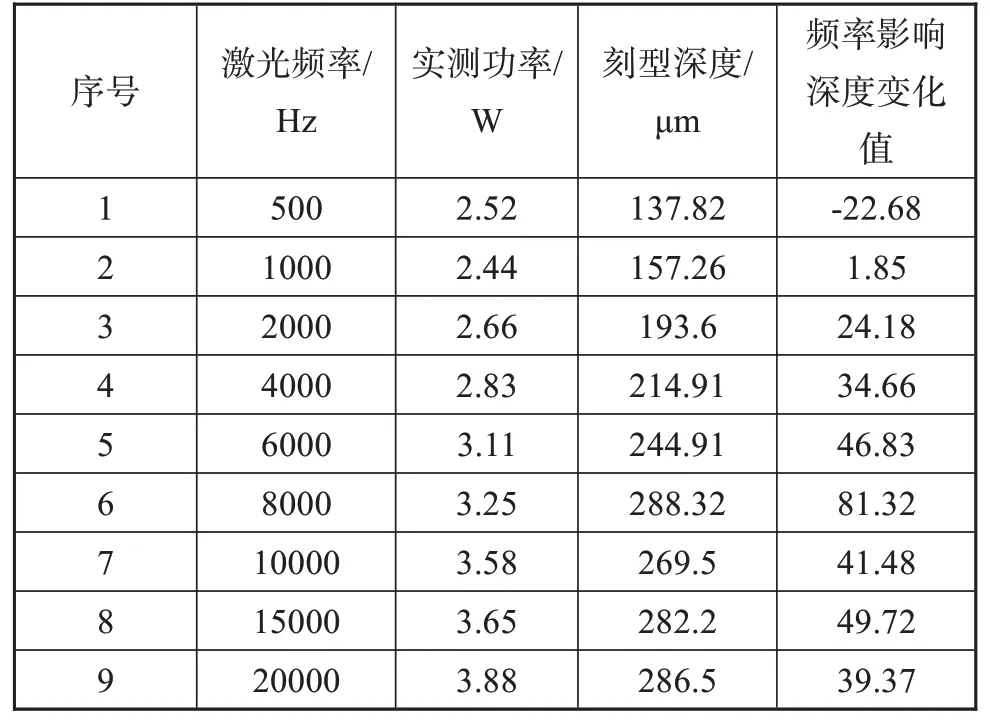

激光的频率脉冲一般情况下主要影响刻型后胶层边沿的平整性如果脉冲重叠率参数选取不合适,会导致胶层边沿产生“锯齿”的现象,并使加工出的线条宽度无法保证。在本激光器所涉及的不同频率条件下,激光频率对功率也产生了一定影响。结合表2中刻型功率对刻型深度的影响,即:频率影响深度变化值=刻型深度-63.69μm×实测功率。

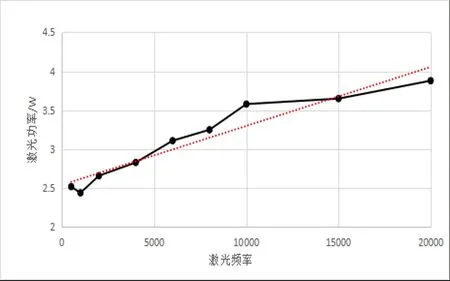

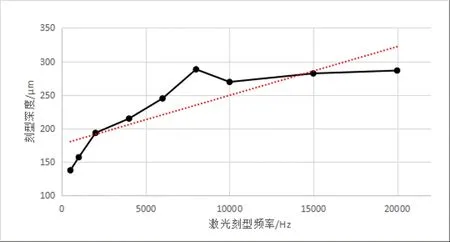

激光器功率与激光器频率呈现的线性相关系数为0.9914,呈现较大的相关性,如图3所示。由于激光器利用西门子SIMATIC S7-1200模块输出PWM脉冲信号,控制CO2激光器的输出,所选用的CO2激光器为准连续激光器。由于该PWM模块输出的最小脉宽为1μs,时间常数为0.2~0.5μs,故实际输出脉冲的脉宽会偏大。在低脉冲频率下,脉冲周期长,单脉冲的脉冲宽度也较大,PWM模块时间常数产生的脉宽偏大对实际占空比影响较小;而在高脉冲频率下,脉冲周期短,单脉冲的脉冲宽度较小,PWM模块时间常数产生的脉宽偏大对实际占空比影响较大,造成实际PWM信号占空比偏大,激光器功率偏大。根据激光刻型频率和刻型深度的数据,可以计算两者间的线性相关性为0.54,存在一定的相关性。随着刻型频率的增加,刻型深呈现先上升后下降的过程,激光刻型频率与刻型深度变化值的关系,如图4所示。

图3 激光器与功率的关系Fig.3 Relationship between laser frequency and power

图4 刻型频率与去除功率影响的深度变化值Fig.4 Influence of frequency on depth of of laser engraving

表4 激光刻型频率与刻型深度Tab.4 Relationship between laser frequency and depth of laser engraving

2.4 激光刻型最优工艺参数研究

实验了一系列激光刻型参数的刻型,通过对刻型结果的对比分析,找到可用于激光刻型的激光能量密度的一般规律。根据表2激光刻型功率0.73 W的加工中已经可以产生刻蚀效果,结合实际刻型应用中试片的涂胶厚度为0.3 mm,按照表1的参数对实际试片进行刻型加工,结果如表5所示。从刻线结果中可以看出,相同进给速度和激光平均功率的参数下,激光的脉冲频率对刻线的质量有较大影响。在500~5000 Hz范围内,脉冲频率越大,刻线过程中越容易出现刻线附近整体温度升高乃至胶层变软、熔化的现象。在高压空气气流作用下,胶层被吹开、刻线表面胶层物质发生不完全氧化而碳化发黑。且由于过多的热量被扩散至周围胶层和基底材料中、碳化物质阻碍激光能量被下面胶层吸收,激光能量无法集中于被加工位置,相同的激光平均功率、进给速度下高脉冲频率出现刻不透胶层的现象。在400 mm/min以下的进给速度中,采用500 Hz和1000 Hz的激光脉冲频率,可使得相应功率和进给速度的激光刻透指定厚度的胶层,且保持良好的刻线边缘质量。在5000 Hz以下的激光进行低速刻型时,较低的脉冲频率(低于1000 Hz)可以获得较为稳定的刻蚀加工过程和较好的刻线边缘质量。

表5 激光刻型加工刻线边缘质量Tab.5 Laser engraving quality of scribed edge

2.5 氩气保护的影响

激光刻型的主要机理是烧蚀效应(ablation effect),即利用高能激光作用于涂覆层产生的热效应使得涂覆层发生燃烧、分解或气化,从而消除涂覆层与与基体的结合达到去除的目的[12]化铣保护胶一般为能够抵抗腐蚀溶液的可剥性胶。

常见的化铣保护胶主要有AC850、YT-5100、HH968-2、KBL302D等四种,主要成分包括四氯乙烯、甲苯、二甲苯、乙基苯、滑石等物质[13]。考虑到化铣保护胶在喷胶后的晾晒环节与空气中的氧气以及紫外线等的作用下会演变成多种类型的化合物。因此,化铣保护胶中既存在多种有机物,也存在滑石等无机物,激光刻型中要综合考虑各种物质。一般情况下,金属的烧蚀阈值在1 J/cm2和10 J/cm2之间,无机绝缘体的烧蚀阈值在0.5 J/cm2和2 J/cm2之间,有机物的烧蚀阈值在0.1 J/cm2和1 J/cm2之间。纯钛的熔点为1668℃,滑石的改性温度为800℃,有机物的熔点一般在100~800℃之间。根据不同物质的烧蚀阈值,激光刻型烧蚀效应下的主要机理为激光选择性气化激光能量吸收率高的化铣保护胶在激光作用下迅速加工至熔点,以致气化,而钛合金基底不会因为热膨胀而融化、气化或者开裂。

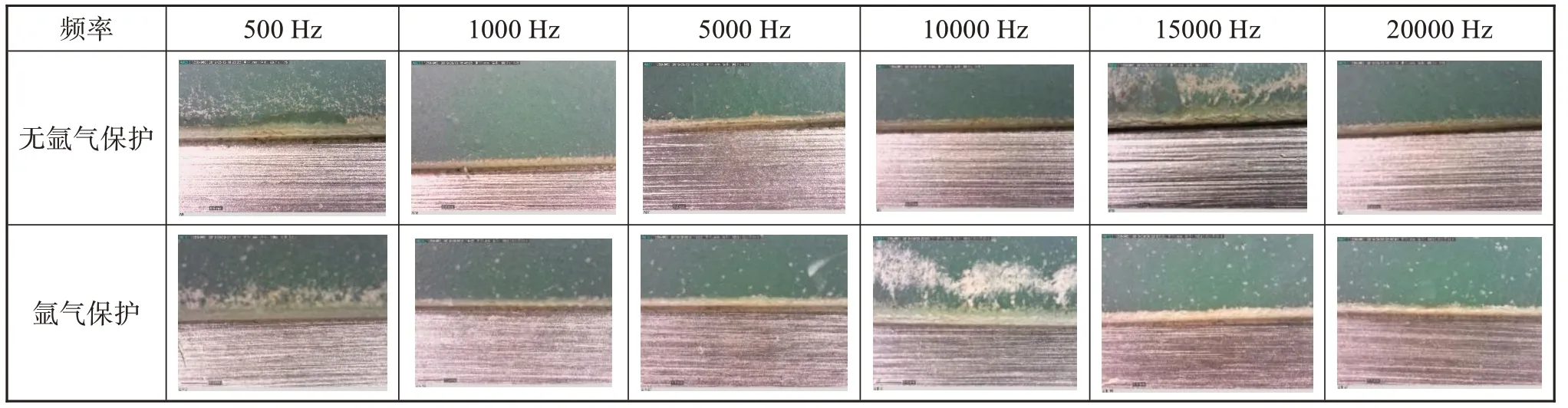

采用高纯氩气作为辅助气体隔绝空气,通过析因方法对不同脉冲频率、不同占空比和进给速度进行了试验,分析氩气保护和空气下的刻型结果,从而确定化铣保护胶激光刻型的主要机理。在激光刻型功率6 W,刻型速度800 mm/min,光斑直径0.15 mm,激光能量密度0.4244 J/cm2工艺参数条件下,刻型质量与分析结果见表6。在选定的刻型参数条件下,激光刻型刻线已刻透,基体无烧蚀,刻线上部边缘整齐,刻线底部边沿整齐,均能达到刻型质量要求。同时,在给定的激光刻型参数下,刻型胶层无烧蚀,激光刻型中主要通过胶层的汽化和升华实现了深度方向的刻蚀,激光刻型还未进入烧蚀过程。因此,激光刻型的机理主要为汽化和升华,这样可以有效的减少了激光刻型中累计热量对基体的变形影响,同时能量密度不破坏钛合金基体材料。

表6 氩气保护/无氩气保护激光刻型质量比较Tab.6 Comparison of laser engraving quality under argon protection and without argon

3 结论

(1)激光刻型的功率与刻型速度与实际的刻蚀深度具有明显的线性相关性,激光频率对刻蚀深度有一定的弱相关性,激光频率在不同参数下对刻蚀深度存在一定影响。激光参数对刻蚀深度的排序依次为:刻型功率>刻型速度>刻型脉冲频率。

(2)化铣保护胶膜为0.3 mm厚度条件下,激光能量密度为0.424~1.697 J/cm2的刻型功率和刻型速度参数都可以实现高质量的激光刻型。在相同进给速度和激光平均功率的参数下,随着脉冲频率越大,刻线过程中越容易出现刻线附近整体温度升高乃至胶层变软、熔化,过多的热量被扩散至周围胶层和基底材料中、碳化物质阻碍激光能量被下面胶层吸收,激光能量无法集中于被加工位置,高脉冲频率出现刻不透胶层的现象。

(3)在激光功率6 W和刻型速度800 mm/min(即能量密度0.4244 J/cm2)条件下,激光刻线的上下边沿都保持良好的刻线边缘质量。同时,是否采用氩气保护都可以获得较好的刻型质量效果,主要基于激光刻型材料的汽化和升华效应,可为后续激光刻型应用中的工艺参数选取提供技术支撑。