连续式高速风洞液氮降温供配气系统设计与实现

李 峰,高 超

(西北工业大学翼型、叶栅空气动力学国家重点实验室,陕西,西安 710072)

雷诺数是风洞实验模拟飞行器实际飞行能力的重要相似参数。从理论上来讲,要使风洞实验能完全模拟真实的飞行状态,就必须使风洞实验和实际飞行的雷诺数保持一致。然而,由于受到模型尺寸、风洞动力设备、能源系统等因素的限制,目前的风洞实验雷诺数还难以达到实际的飞行雷诺数[1-2]。美国、加拿大、法国等国都相继建造了千万量级的高雷诺数翼型风洞[3-4],其中美国CFWT 风洞和加拿大NAE 风洞为暂冲式,美国NASA Langley 风洞为低温增压连续式,法国ONARA T-2 风洞为低温增压暂冲式。上述四座风洞的翼型雷诺数均达到三千万以上,具备了国际先进水平的高雷诺数实验能力。因此,研制高(变)雷诺数风洞对我国航空工业和国防科技的发展具有重要战略意义和工程应用价值[5]。

NF-6 风洞是西北工业大学自主研制的我国第一座连续式高速风洞,该风洞的总体性能达到国际先进水平,其常温下的翼型实验雷诺数可达1.5×107,但与飞行雷诺数仍有一定差距,不能很好地满足战斗机和大型高速民机气动实验的需求。在实验段尺寸与流体介质不易改变的情况下,降温运行不失为一种提高实验雷诺数的有效途径[6]。为此,针对连续式高速风洞的结构特点和运行模式[7],通过喷注液氮的方式,利用液氮的气化吸热效应,西北工业大学在NF-6 连续式高速风洞平台上建成了国内首套适用于喷液氮降温系统,填补了我国在低温连续式高速风洞方面空白[8]。降温运行后,NF-6 风洞稳定段气流总温可降低至-20 ℃,最大翼型实验雷诺数达到2.3×107。供配气系统是风洞液氮降温系统的核心组成部分[9],本文系统介绍其技术方案和工作原理,并给出运行测试结果,以为我国后续低温风洞的研制提供一定的借鉴和参考。

1 NF-6 风洞降温系统简介

1.1 NF-6 风洞结构及主要技术指标

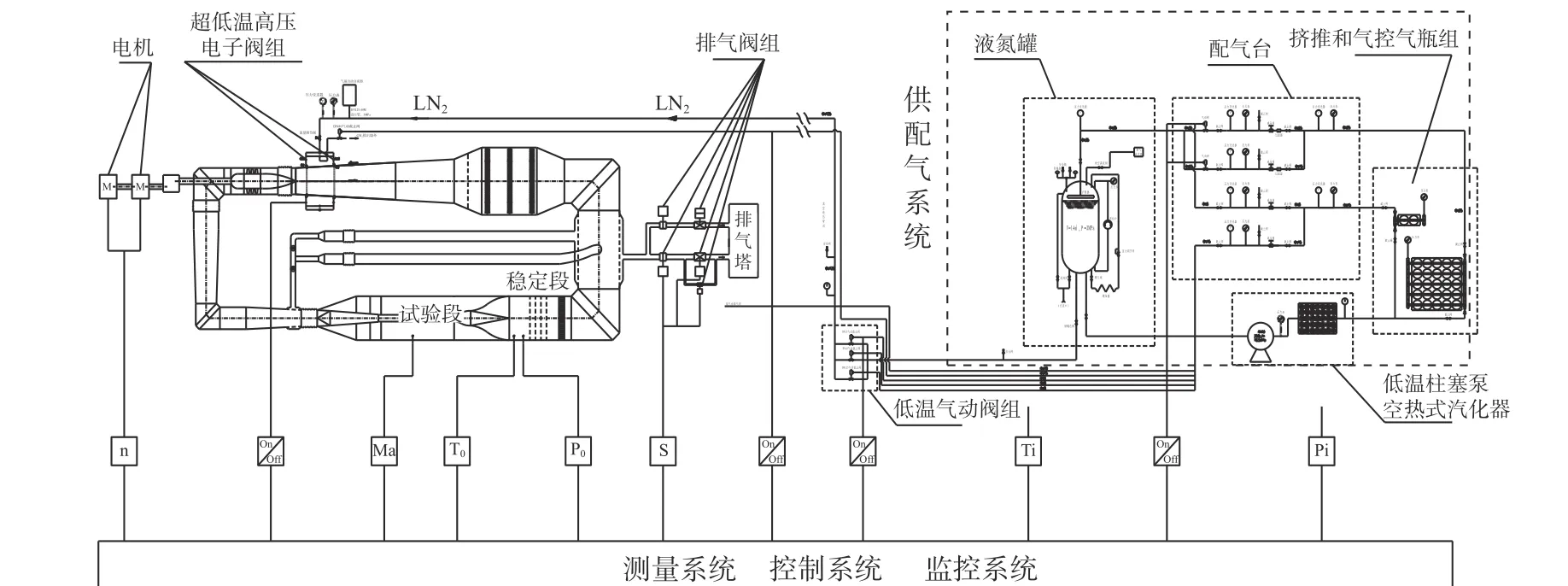

NF-6 风洞是一座由二级轴流压缩机驱动的连续式高速风洞[10],风洞结构如图1 所示。该风洞配有两个可以更换的实验段,第一实验段为二元翼型实验段,第二实验段为三元全机和半模实验段,降温系统的设计与调试在二元实验段完成。二元实验段尺寸:0.8 m×0.4 m×3 m(高×宽×长);气流Ma数:Ma=0.2~1.2;稳定段气流总压:Pφ=1.0×105Pa~5.5×105Pa;稳定段气流总温:Tφ≤318 K;翼型实验雷诺数:Rec≥1.5×107(c=0.225 m)。

图1 NF-6 连续式高速风洞结构示意图Fig. 1 Schematic diagram of NF-6 continuous high speed wind tunnel

1.2 降温系统总体结构及主要技术要求

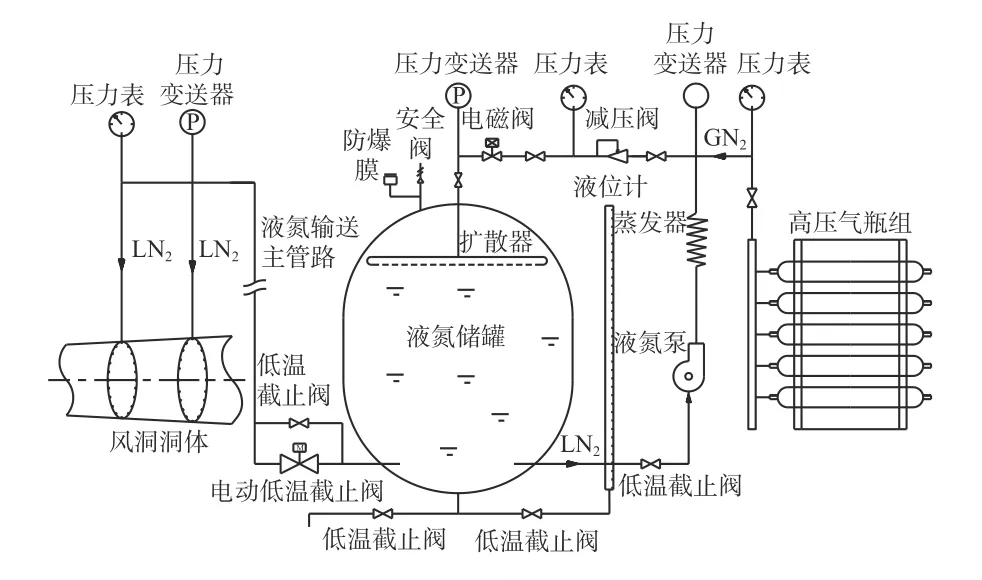

NF-6 风洞降温系统总体结构如图2 所示,该系统由供配气系统、测量系统、控制系统和监控系统四大主要子系统组成[11]。

图2 NF-6 风洞降温系统总体结构示意图Fig. 2 General schematic diagram of cooling system for NF-6 wind tunnel

1)供配气系统:包括液氮存储装置、配气系统和液氮供给及喷注系统。该系统是液氮充灌与存储、储罐自增压、气动电磁阀高低压配气、储罐预增压、管路预冷清洗及液氮挤推输运等核心功能的集成。其中液氮存储装置用于实现液氮的转储、安全存放、储罐自增压和泄压等功能;配气系统用于气控气与挤推气的制备、存储、调压及供给,为气动电磁阀和液氮储罐提供稳定的控制气源和挤推压力,形成液氮喷入风洞的驱动源;液氮供给及喷注系统用于液氮输送管路的清洗、预冷及液氮的稳定供给和精确调节。

2)测量系统:测量系统包括9 点总温排架、温度探头(感温元件)、温度变送器和数据采集系统。其中,用于测量稳定段总温的排架是经过专门设计加工的,该排架为全不锈钢9 点总温排架,感温元件采用热电偶,测点间距300 mm。

3)控制系统:降温运行控制系统在风洞已经具备的控制设备基础上实现,包括压力变送器、温度变送器、电磁阀、气动阀、核心控制器、控制柜及控制软件等。控制系统的软硬件与原风洞控制系统设备整合并实现对马赫数、总压和总温的多变量精确控制,并具有参数监测和安全联锁功能。

4)监控系统:该系统将降温运行时的主要参数和重要监视点的数据传递到主控室,以便测控人员实时掌握设备工作状态。

NF-6 风洞降温系统的主要设计目标为[12]:1) 降温指标:要求稳定段总温达到Tφ≤253 K;2)稳定段温度均匀性:在稳定段用温度排架测量温度分布,要求|ΔT|≤2 K;3)控制要求(降温运行时):|ΔTφ|≤2 K,|ΔPφ/Pφ|≤0.3%,εMa≤0.003;4)持续时间:液氮储罐的容积应能保证一次装填后,风洞稳态连续运转90 s 以上;5)软件要求:设计新的降温运行控制软件和人机界面,并与原风洞的主控软件融合。

2 供配气系统组成与工作原理

2.1 液氮输运方案选择

从技术角度讲,挤推方式或液氮泵增压方式均可作为液氮喷入的驱动源。液氮泵输送方式适合长时间连续工作,但最主要问题是响应较慢,且需要较大的驱动功率。挤推方式的特点是响应快,可以提供稳定的喷前压,不需要较大的驱动动力,适合于短时间间隙工作。由于液氮流量较大,液氮罐自备蒸发器的蒸发量无法满足液氮挤推气量需求,需要在系统运行之前预先储备挤推气;挤推方式驱动要求液氮储罐和管路系统具有较高的承压能力。

本降温系统采用挤推方式输运液氮[13],通过高压气瓶组向液氮储罐提供挤推压力,在储罐与喷嘴间的压差驱动下,液氮被送入风洞,图见图3。

图3 挤推式液氮输运原理图Fig. 3 Diagram of pushing liquid nitrogen transportation

2.2 系统组成与工作原理

1) 液氮存储装置

NF-6 风洞降温系统液氮存储装置由液氮储罐和外部管路两部分组成。其中液氮储罐采用立式真空粉末绝热低温液体贮槽,贮槽由内容器与外壳组成,内容器与外壳间抽真空绝热。液氮储罐的容积通过每日蒸发的液氮、挤推气消耗的液氮、管路清洗、预冷和填充消耗的液氮、过渡工况所消耗的液氮及其它损耗估算获得,另外考虑到液氮罐内扩散器安装、液氮罐充灌系数的限制等因素,最终确定液氮储罐的总容积为13 m3。储罐其它主要技术参数为:最高工作压力2.0 MPa,设计温度-196 ℃~50 ℃,液氮日蒸发率≤1.0%。

外部管路由六个部分组成:组合充灌系统、自增压系统、储罐安全系统、储罐的供气(液)系统、仪表监测系统及抽真空及测量系统六部分组成。其中组合充灌系统包括顶部进液阀、底部进液阀和残液排放阀,用于向储罐内充灌液体。自增压系统位于储罐的下部,包括增压输入阀、调压阀、汽化器、增压输出阀,用于储罐内压力的自调节。储罐安全系统由并联的两组安全阀、爆破片组和放空阀组成,储罐压力高于安全阀起跳压力时,安全阀就会起跳排气,保证内容器不会因超压而破坏。仪表监测系统位于储罐正面,由液位计、压力表及气相阀、液相阀及平衡阀组成,用于监测储罐内的液位高度。抽真空及测量系统位于储罐底部,用于监测和调节储罐内容器与外壳间的真空度。

2) 配气系统

配气系统由液氮增压泵、汽化器、高压气瓶组、减压阀、气控阀、连接管道、配气台和配套阀门组成,主要承担储罐预增压、液氮挤推输运及气动电磁阀的驱动,因此首先需对系统的氮气需求量进行估算,从而确定高压气瓶组的容积、液氮增压泵的排量及汽化器的蒸发量。

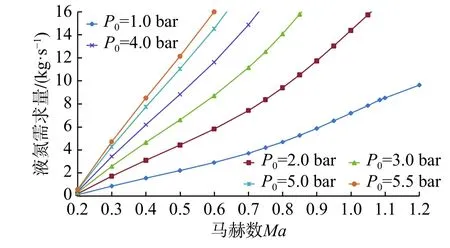

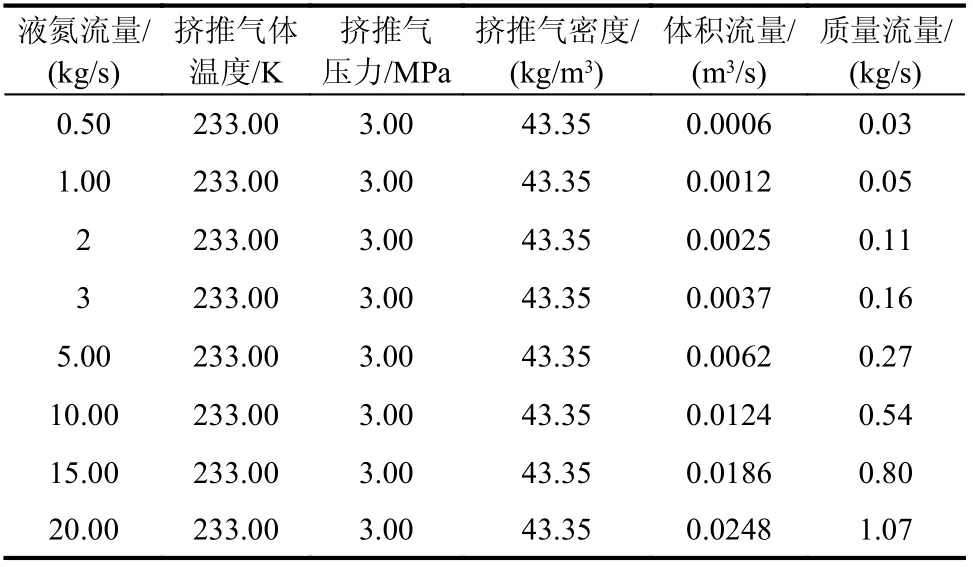

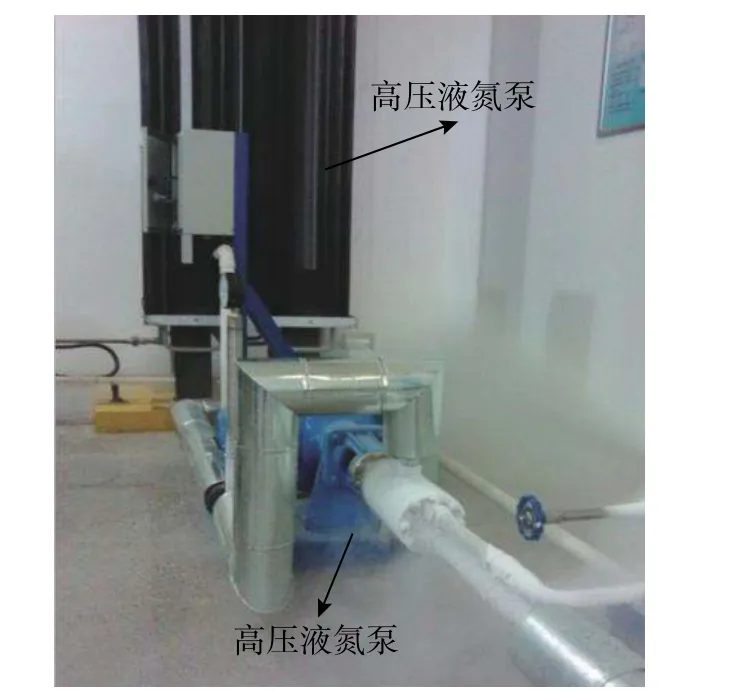

图4 给出了不同来流条件下的液氮需求流量。可以看出,在马赫数小于0.3 时,液氮流量都不大于2 kg/s,稳定工况下的最大液氮流量需求为16 kg/s。挤推气的流量估算见表1,可见在最大挤推压力(3 MPa)和最大液氮流量下(16 kg/s)挤推气的最大质量流量不超过1.1 kg/s。根据设计挤推压力、运行时间及预增压耗气量,最终确定高压气瓶组由27 只分层堆叠式布置的高压气瓶组成,总容积为3.24 m3,最高工作压力为16.5 MPa,见图5。根据高压气瓶组的规格,确定高压氮气制备系统的技术参数,其中高压液氮泵排量为250 L/h,最高出口压力为15 MPa;汽化器蒸发量为200 N·m3/h(2.5 h 以内可将高压气瓶组充满),最高工作压力为15 MPa,出口温度等级:≥5 ℃,见图6。

图4 不同来流条件下的液氮需求流量Fig. 4 Liquid nitrogen demand flow under different flow conditions

表1 挤推气流量估算Table 1 Flow estimation of pushing and squeezing gas

图5 高压气瓶组Fig. 5 High pressure cylinder group

图6 高压氮气制备系统Fig. 6 High pressure nitrogen preparation system

配气系统用于驱动气动电磁阀、储罐预增压及挤推液氮。高压氮气制备通过液氮泵和汽化器配合完成,首先由液氮泵将储罐内的液氮输送至汽化器,进而液氮在汽化器内蒸发增压,最后进入高压气瓶组。高压气瓶组压力达到目标压力值(15 MPa)后,液氮泵停止运行,氮气制备工作完成。

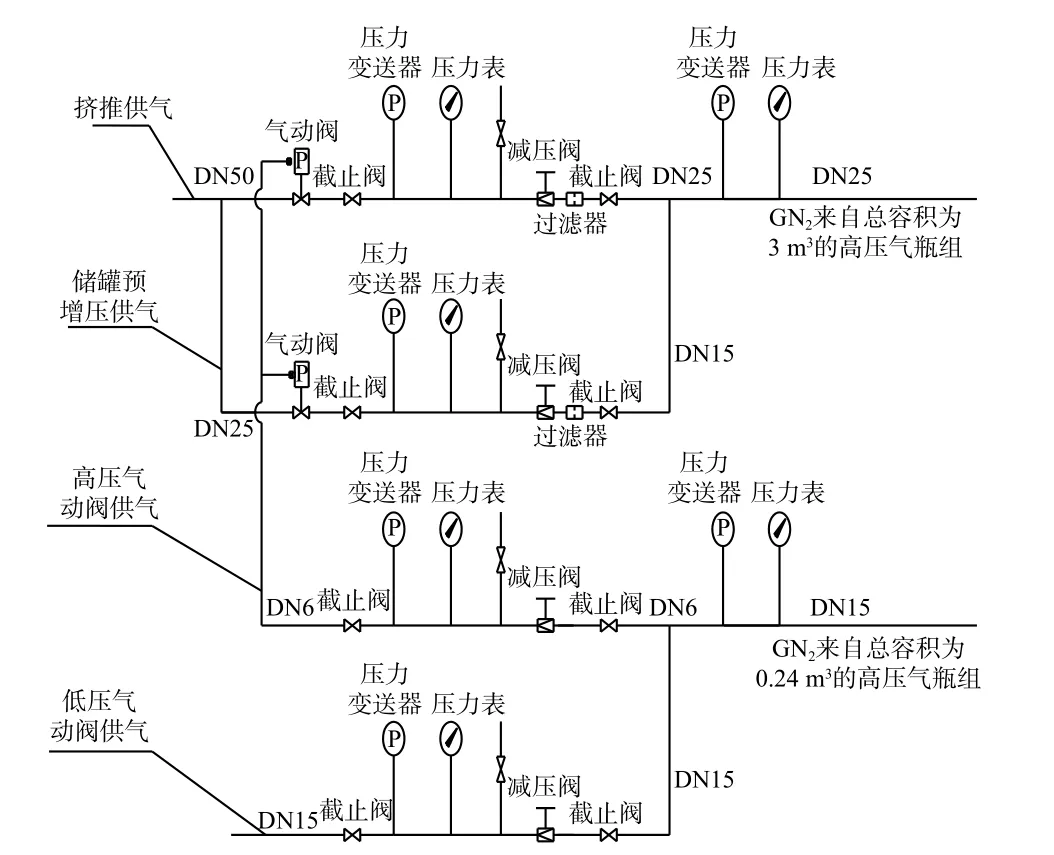

气源准备就绪后,通过配气台对系统进行配气。配气系统的工作原理如图7 所示。气瓶组分两路将高压氮气接入配气台,一路用于向液氮储罐供气(预增压和挤推液氮),需要的容积为3.0 m3,对应的出气总管通径为25 mm;另一路对应容积为0.2 m3,用于向多个气动阀汽缸供气,以实现阀门的快速启闭,汇流后的出气总管通径为15 mm。配气系统的出口分为四路,配气工作通过调压阀对这四路气进行压力设定,从而建立满足高低压气动阀驱动、储罐预增压及液氮挤推的气源条件。根据降温系统的总体设计方案,低压控制气口的压力配置为1 MPa,高压控制气口的压力配置为5 MPa,预增压气口的压力配置为2 MPa,挤推供气口的压力配置为2.7 MPa。

图7 配气系统工作原理Fig. 7 Working principle of gas distribution system

2.3 液氮供给及喷注系统

该系统用以液氮的供给和喷注(见图8),包括低温电动阀、液氮输送主管路、超低温高压末端电磁阀组、液氮喷嘴等装置。

图8 液氮供给及喷注系统Fig. 8 Liquid nitrogen supply and injection system

低温电动截止阀:该阀位于液氮罐出口,通径DN125,最高工作压力2.5 MPa;

液氮输送主管路:管路通径DN125,管路总长度为60 m,采用保温不锈钢管路,主管路液氮流速不超过2 m/s;

液氮喷嘴:液氮喷嘴均匀分布在风洞第四扩散段(压缩机下游)的2 个环形截面上,喷嘴共计32 个,喷嘴压降均为0.5 MPa~2.5 MPa,当喷嘴前后压差大于0.6 MPa 后,液氮量喷注量达到16.0 kg/s的流量要求;

超低温高压末端电磁阀组:末端电磁阀组用于精确控制喷入风洞的液氮流量,配合液氮喷嘴使用,最高工作压力均为3 MPa,末端电磁阀共计32 个,启闭迅速,可以完成单动或任意组合的联动。

3 供配气系统的运转方式

3.1 准备阶段

在风洞压缩机启动前供配气系统需要完成的工作包括:

1)液氮准备:在试验前约三天内完成液氮的订购、运输和转储(由于液氮罐有一定的蒸发量,存放时间过长,则会造成液氮浪费);

2)挤推气制备:在试验前约一天内完成挤推气制备,利用液氮泵、汽化器对高压气瓶组充气;

3)配气台准备:配气台主要为后续气动阀启闭操作提供驱动力,调节配气台的手动阀和减压阀,使各路减压阀输出压力达到设定值;

4)液氮输送管路准备:由于液氮输送主管路较长,为了确保液氮输送稳定可靠,在管路充满液氮之前需要将液氮流道适当清洗并预冷到指定温度,然后再对其填充液氮。此阶段液氮储罐处于较低的压力状态(0.2 MPa~0.3 MPa),通过储罐的自增压功能即可维持,无需消耗气瓶组的高压氮气。具体过程如下:

a) 清洗:清洗的意义在于置换掉管路中原有的湿空气,防止出现水汽凝结,此阶段的残气不进入风洞,通过专用管道直接排入大气。具体操作时,开启较小的液氮供给气动阀,用较小流量的氮气(靠液氮蒸发)置换管道中的湿空气;

b) 预冷:对液氮输送管路进行预冷是保证其安全工作的一个重要环节,通过较小流量的低温液氮对管路持续降温,直到管路中监测点温度达到预定值后停止。预冷期间需对管路中的压力进行监测并进入控制系统的安全联锁,确保不超压。

c) 填充:对液氮输送管路填充液氮是保证系统稳定工作的另一个重要环节;管路填充过程和管路的预冷过程可以结合进行,直到管路中最高点出液为止。

5)储罐预增压:开启增压旁路对液氮储罐进行预增压,直到储罐压力达到预定值为止。

3.2 运行阶段

在风洞运行阶段主要包括风洞清洗、气流降温、状态过渡和稳参数试验等工作:

1)风洞气体置换:开启压缩机并在较低工况下(较小的静叶角、较低的转速)运转,通过雾化喷嘴以较小的流量喷入液氮,利用蒸发后的氮气置换风洞内原有的空气,对风洞内气流干燥度进行监测,当气流露点温度达到-39 ℃后停止置换;

2)气流降温:压缩机在较低工况运转,以预先设定的方式、参数和流量向风洞内喷入液氮,将气流温度降低至设定温度;降温速率须根据理论计算和监测结果精确控制,以确保洞体结构安全;

3)参数过渡:控制系统通过调节液氮喷嘴启闭、压缩机转速和排气阀门将风洞的工作参数由降温阶段的低参数(总压和马赫数)向设定参数过渡;

4)稳参数试验:控制系统对风洞马赫数、总温、总压等参数进行多变量精确控制,保证这些参数稳定在指定的精度范围内,并达到预定的试验时间。

4 系统调试运行

4.1 供配气系统调试

图9 给出了供配气系统的调试结果,可以看出:

图9 供配气系统调试结果Fig. 9 Debug results of gas distribution system

1)在整个试验过程中,液氮供应充足,挤推源压一直保持在2 MPa 以上,表明液氮存储量和驱动气源的能力满足系统需求;

2)气动电磁阀动作灵敏,预增压装置工作正常,挤推压力控制平稳,配气系统达到设计要求;

3)液氮输运管路设计合理,沿程压力损失小,喷前压达到1.2 MPa,液氮量喷注量得到有效保障;

4)电磁阀的启闭会造成喷前压出现微小跳动,压力波动时间持续2 s~3 s,但很快恢复平稳,未对降温效果产生明显影响。

4.2 风洞降温系统运行测试结果

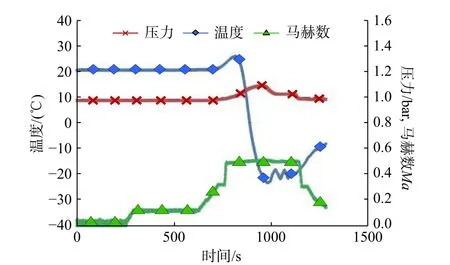

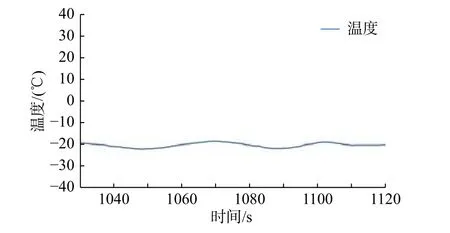

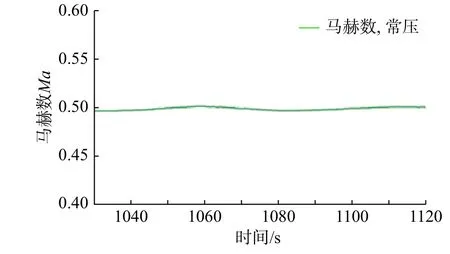

各子系统建设完成后,进行了风洞降温系统的通气运行与调试,风洞总压采用闭环控制,来流风速设定为Ma=0.5。图10 给出了其整个降温试验过程中总温、总压及马赫数的变化曲线,图11给出了风洞稳定段总温的变化情况,测试结果表明:

图10 喷液氮降温试验过程Fig. 10 Liquid nitrogen cooling test process

图11 降温试验过程中的总温变化Fig. 11 Changes on total temperature during cooling test

1)供配气系统与其它子系统匹配良好,风洞降温系统工作正常,运行稳定。

2)降温系统与风洞原测控系统取得很好兼容,风洞总压和马赫数控制未受明显影响,

3)试验段9 个总温测点的平均值达到-20 ℃,且满足|ΔTφ|≤2 K;

4)图12 给出了降温过程中试验段Ma数的变化情况,可以看出,马赫数偏差为|ΔMa|≤0.003,满足 σMa≤0.003,表明喷洒液氮后,风洞流场品质未受明显影响,仍可达到国军标先进指标;

图12 降温试验过程中的马赫数变化Fig. 12 Changes on Mach number during cooling test

5)稳定段总压的平均值为1.022 bar,其变化幅度|ΔPφ/Pφ|≤0.3%;

6)风洞降温运行的有效时间超过90 s,达到设计要求。

图13 给出了NF-6 风洞降温前后的实验雷诺数范围,可以看出,在不改变模型尺寸、流体介质及总压的情况下,降温运行全面提高了风洞的实验雷诺数,增幅接近50%。由此表明降温运行确是提高实验雷诺数的一种可行途径,今后如能在多变量精确闭环控制和运行时间等关键技术上取得进一步突破,将会取得更为广阔的应用前景。

图13 降温前后NF-6 风洞的实验雷诺数范围Fig. 13 Experimental Reynolds number range in NF-6 wind tunnel before and after cooling

5 结论

本文介绍了我国首套连续式高速风洞液氮降温供配气系统的设计方案及调试结果,得出以下结论:

(1)建成了我国第一套风洞喷液氮降温系统,国内首次实现了连续式高速风洞的降温运行;

(2)连续式高速风洞降温系统的液氮需求量计算方法合理,液氮存储装置工作稳定,液氮存储量和驱动气源的能力满足降温实验要求;

(3)配气系统设计合理,气动电磁阀动作灵敏,预增压装置工作稳定,喷前压和挤推压控制平稳;

(4)供配气系统与其它子系统匹配良好,风洞降温系统运行稳定,流场品质未受影响,总温、总压、马赫数及运行时间等关键指标达到设计要求,风洞实验雷诺数得到有效提高。