新型芯轴式液压缓冲器设计与流场分析

王成龙, 高 远, 曾庆良,2

(1.山东科技大学 机械电子工程学院, 山东 青岛 266590; 2.山东师范大学, 山东 济南 250014)

引言

液压缓冲器是一种广泛用于机械设备起缓冲保护作用的装置。传统的间隙式、孔隙式液压缓冲器阻尼力恒定,不能随缓冲进程实时改变。多孔式液压缓冲器的阻尼力会随开启的节流口数量产生跳跃性突变,导致缓冲器在受到高速冲击时缓冲压力峰值过高、缓冲过程不平稳。芯轴式液压缓冲器可通过芯轴尺寸变化来实现变节流,因此阻尼力可连续变化且拥有更好的缓冲效果,但由于其结构紧凑,如何在有限空间内提高其缓冲容量具有很高的研究价值。

对于芯轴式液压缓冲器的结构设计和螺旋通道液体的流动特性,学者们做了大量研究,对液压缓冲器进行数学建模,并将仿真结果与实验结果进行对比研究[1-5],基于流体动力学理论对芯轴式液压缓冲器进行仿真研究[6-7]。张楠[8]对液压缓冲器的缓冲性能进行研究,运用流体仿真软件Fluent对缓冲器进行仿真,分析了芯轴的变化对缓冲性能的影响。马星国等[9]为获得芯轴式液压缓冲器的理想缓冲曲线,提出了一种新型的数学建模方法,并对数学模型进行仿真分析。王明川[10]介绍了一种圆柱螺旋线式阻尼孔,能够获得较好的减振效果。一些学者通过改变螺距、槽宽和槽深对矩形截面螺旋槽液体的流动特性进行仿真研究[11-14]。王成龙等[15]将螺旋槽应用于液压缓冲器中,并对其进行仿真,结果表明,螺旋式液压缓冲器具有良好的缓冲特性,适用于高速冲击工况。

本研究旨在设计一种新型的芯轴式液压缓冲器,通过在芯轴上开螺旋槽,解决传统芯轴式液压缓冲器缓冲容量低的问题,并研究不同螺旋槽结构参数下缓冲器的压力及压差变化规律,为下一步样机试验提供参考依据。

1 芯轴式液压缓冲器工作原理

传统的芯轴式液压缓冲器的节流芯轴形状多为圆柱形或是圆台形。本研究在圆台形芯轴的基础上,在其表面开螺旋槽,其结构如图1所示。

1.撞头 2.内缸筒 3.隔离活塞 4.外缸盖 5.活塞 6.外缸筒 7.油腔I 8.芯轴 9.节流孔 10.油腔II 11.复位弹簧

芯轴式液压缓冲器主要由撞头、内外缸筒、芯轴、隔离活塞、底座等构成。工作过程:高速运动的物体首先撞击缓冲器上部撞头,撞头推动内缸筒带动活塞向下运动,油腔I内油液出现尖峰载荷,压力迅速升高,此时的压力理论上应为整个缓冲过程中的最大值,对液压缓冲器进行优化设计的目的之一就是降低该峰值;在压力作用下,油液通过芯轴与活塞之间形成的节流孔进入油腔II,节流孔由环缝和螺旋槽共同组成,油液由油腔I进入节流孔时,流道截面积突然减小,油液的流通受到极大限制,因此在节流孔处形成很强的节流作用,使上下两油腔间产生压力差;同时,压力作用于活塞,使撞头的运动受到阻碍,达到输出缓冲力、降低运动物体速度的目的,由于阻力的作用,运动物体开始减速,活塞的运动速度降低,根据伯努利连续性方程,速度降低,导致流过节流缝隙的流量减小,为保持稳定的缓冲力,节流缝隙面积也在减小;最终,运动物体到达静止状态,油腔I油液被压缩至油腔II中,冲击能量绝大部分转化为油液的热能散发到空气中,小部分被油腔II的复位装置吸收;缓冲结束后,复位装置释放能量,内缸筒及活塞被推出,油液重新回到油腔I,液压缓冲器回到初始状态,等待下一次撞击。

2 缓冲器螺旋槽能量损失数学模型

螺旋槽内的能量损失分为两部分,一部分是沿程压力损失,另一部分是局部压力损失。

液体在螺旋槽做湍流流动时,其沿程压力损失为:

(1)

式中, Δpλ—— 沿程压力损失

λ—— 沿程阻力系数

l—— 螺旋槽长度

d—— 螺旋槽管径

ρ—— 液体密度

v—— 液体平均流速

螺旋槽长度如下:

(2)

式中,D—— 螺旋槽平均直径

h—— 缓冲器活塞高度

n—— 芯轴上螺旋槽螺距

非圆管计算时,用水力直径来代替圆管直径,公式如下:

dH=4RH

(3)

式中,dH—— 水力直径

RH—— 水力半径

(4)

式中,A—— 螺旋槽有效截面积

χ—— 湿周长度

a—— 螺旋槽槽宽

b—— 螺旋槽槽深

根据流量方程得:

(5)

式中,Cd为流量系数。

综上,螺旋槽内液体沿程压力损失为:

(6)

局部压力损失公式为:

(7)

式中,ζ为局部阻力系数,由魏斯巴赫经验公式可得:

(8)

式中,R为螺旋槽平均半径。

综上,螺旋槽内液体局部压力损失为:

(9)

故螺旋槽内总压力损失为:

Δpω=Δpλ+Δpζ

(10)

3 芯轴式液压缓冲器流体仿真

3.1 模型建立

螺旋槽对流体有两方面影响,一方面是螺旋槽使油液流道变得复杂,增大油液流动的紊乱程度,从而增大压力损失,增大阻尼力;另一方面是螺旋槽增大了节流孔节流面积,使油液的流通能力增大,减小压力损失,减小阻尼力。螺旋槽最终表现出的对流体的影响效果实质上是两方面相互作用相互抵消后的结果。

本研究对芯轴式液压缓冲器进行结构设计,在芯轴表面开出螺旋槽,通过改变螺距、槽宽以及槽深3个结构尺寸参数,来研究活塞在初始位置时节流孔内压力场分布情况。缓冲器部分结构参数为:阻尼孔直径20 mm,高度20 mm,芯轴长度60 mm,小端直径17 mm,大端直径19 mm。变螺距通过改变芯轴上螺旋槽圈数N来实现,对光轴以及截面形状不变的情况下,在芯轴上开出1~12圈螺旋槽,分别建立13个不同螺距的流体域模型来对螺距进行仿真研究;在螺旋槽圈数为1, 3, 5, 7,不改变矩形截面长度的情况下,在1.0~6.5 mm之间以0.5 mm为间距选取12个特征值作为槽宽,分别建立12个不同槽宽的流体域模型来对槽宽进行仿真研究;在螺旋槽圈数为1, 3, 5, 7,不改变矩形截面宽度的情况下,在1.0~6.5 mm 之间以0.5 mm为间距选取12个特征值作为槽深,分别建立12个不同槽深的流体域模型来对槽深进行仿真研究。

3.2 计算条件

(1) 采用32#液压油为流体介质,其密度为890 kg/m3,运动黏度为0.03 m2/s;

(2) 相比于流场中压力,油液重力对仿真结果影响不大,故忽略重力的影响;

(3) 流场介质为牛顿流体,不可压缩;

(4) 采用标准κ-ε模型;

(5) 进油口设置在油腔I,为速度入口,入口速度3 m/s;出油口设置在油腔II,为压力出口,默认大气压力;除二者外,其余壁面为固壁,默认静止无滑移边界。

3.3 仿真结果分析

1) 变螺距分析

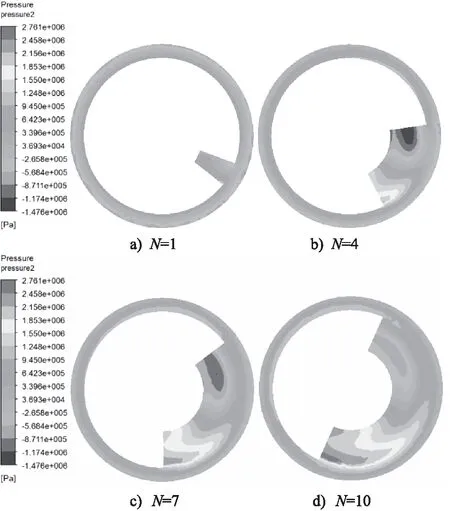

为直观体现液流特性随螺距的变化规律,截取螺旋槽圈数N分别为1, 4, 7, 10时节流孔入口的压力云图,如图2所示。由图可以看出,当螺旋槽圈数过少时,螺旋槽内压力分布与环缝的压力分布没有明显变化,说明通过螺旋槽的油液与通过环缝的油液速度没有太大变化,螺旋槽相当于增大了节流面积,对油液的阻力作用很少。当螺旋槽圈数为4及以上时,油液从高压腔流入节流孔,截面突然缩小,螺旋槽内压力分布与环缝产生较大差异,随着圈数增多,芯轴的径向截面中螺旋槽面积越来越大,螺旋槽内高压区域(值)逐渐增大,说明螺旋槽圈数越多,高压腔压力越大,故而会在节流孔入口处在螺旋槽内涌入更多高压油液;低压区域(值)逐渐减小,说明随着螺旋槽圈数增多,油液在螺旋槽内的流速减小,且圈数越多,阻力越大,速度减小的越快。

图2 变螺距节流孔入口处压力云图

图3是螺旋槽圈数N分别为1, 4, 7, 10时节流孔出口的压力云图。由图可以看出,高压区域主要集中在螺旋槽与环缝连接处,且高压值逐渐减小,这是由于油液从节流孔即将流入低压腔,截面突然扩大,油液流速迅速减小所致。圈数为7,10时,螺旋槽与环缝压强相差不大,说明圈数增多时,节流孔阻尼增大,油液流过节流孔已基本完成卸荷。

图3 变螺距节流孔出口处压力云图

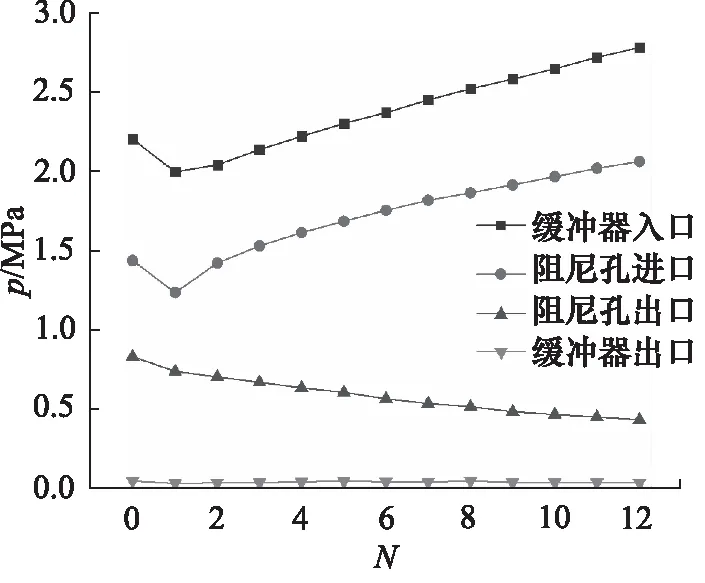

图4是光轴以及螺旋槽圈数N在1~12时,选取的13个特征值建立不同螺距的缓冲器流体域模型出入口和阻尼孔进出口压力。由图可以看出,当螺旋槽圈数较少时,缓冲器的入口压力和阻尼孔进口压力小于光轴,表明螺旋槽圈数较少时并未起到增压增阻的效果,螺旋槽相当于增大了油液流通面积,反而降低了阻尼力。在研究范围内,阻尼孔进口压力曲线与缓冲器入口压力曲线变化规律大致相同,螺旋槽圈数越多,缓冲器入口压力和阻尼孔进口压力越大,阻尼孔出口压力越小,相比于缓冲器入口和阻尼孔进出口压力,缓冲器出口压力很小且变化不大。

图4 缓冲器不同位置压力曲线

图5是光轴以及螺旋槽圈数N在1~12时,选取的13个特征值建立不同螺距的缓冲器流体域模型总压力损失及各部分压力损失图。油液流过缓冲器产生的压力损失由三部分组成,分别为高压腔到节流孔截面突然收缩处、节流孔内沿程耗散和节流孔到低压腔截面突然扩大处。由图可以看出,在研究范围内,当螺旋槽圈数较小时,三部分压力损失总体来说相差不大,但高压腔压差与低压腔压差略高于阻尼孔内压差;随着圈数增多,油液在阻尼孔内的压力损失越来越大,逐渐成为缓冲器总压力损失的主要部分,且与缓冲器总压力损失变化规律大致相同。由缓冲器进出口压差曲线及阻尼孔压差曲线与压力曲线规律相似,当螺旋槽圈数过小时,螺旋槽并不能增大阻尼,螺旋槽相当于增大了油液流通面积,反而降低了阻尼力;随着螺旋槽圈数增多,缓冲器总压力损失和阻尼孔内压力损失明显增大,说明在阻尼孔内,螺旋槽对油液的阻碍作用越来越大。高压腔压力损失先减小后缓慢增加,说明在高压腔内,螺旋槽对油液的作用力先减小后增大,但由于高压腔横截面积较大,故高压腔压差整体变化不大;低压腔压力损失逐渐减小,这是因为随着圈数的增多,阻尼孔对油液的阻尼力越来越大,油液在阻尼孔出口处压力越来越小。

图5 缓冲器不同位置压差曲线

2) 变槽宽分析

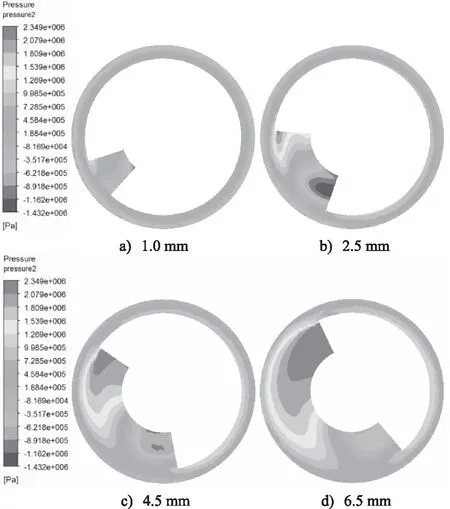

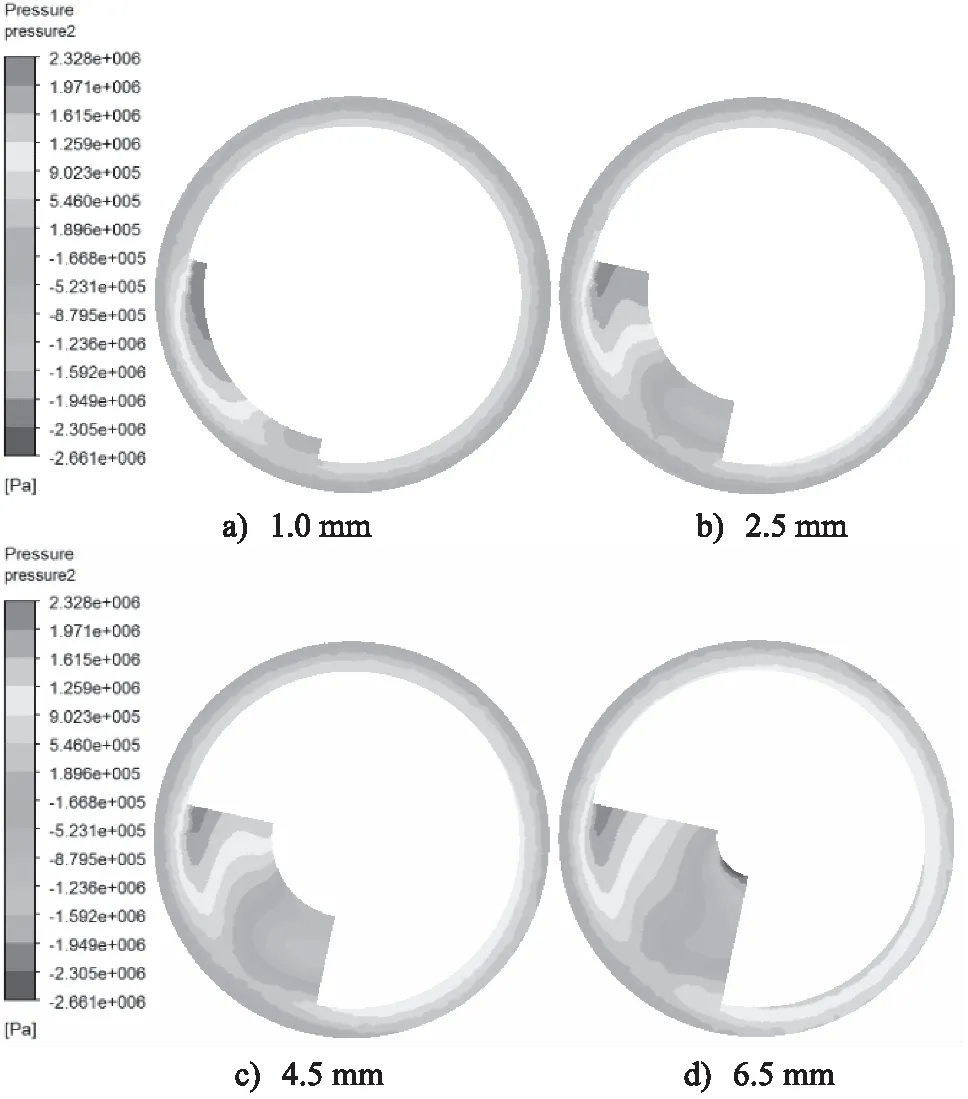

为直观体现液流特性随槽宽的变化规律,截取螺旋槽圈数为5,螺旋槽槽宽分别为1.0, 2.5, 4.5, 6.5 mm 时节流孔入口截面的压力云图,如图6所示。由图可以看出,当螺旋槽圈数过少时,螺旋槽压力分布与环缝的压力分布没有明显变化,说明通过螺旋槽的油液与通过环缝的油液速度没有太大变化,螺旋槽相当于增大了节流面积,对油液的阻力作用很少。当螺旋槽槽宽2.5 mm及以上时,螺旋槽内压力分布与环缝产生较大差异。油液从高压腔流入节流孔,截面突然缩小,随着槽宽增大,芯轴的径向截面中螺旋槽面积越来越大,螺旋槽内高压区域(值)逐渐增大,说明螺旋槽槽宽越大,高压腔压力越大,故而会在节流孔入口处在螺旋槽内涌入更多高压油液;低压区域(值)逐渐减小,说明随着螺旋槽圈数增多,油液在螺旋槽内的流速减小,且槽宽越大,阻力越大,速度减小的越快。

图6 变槽宽节流孔入口处压力云图

图7是螺旋槽圈数N为5,螺旋槽槽宽分别为1.0, 2.5, 4.5, 6.5 mm时节流孔出口的压力云图。由图可以看出,随着槽宽的增大,高压区域逐渐增多,且多分布于环缝中,低压区域多出现在螺旋槽内壁面。

图7 变槽宽节流孔出口处压力云图

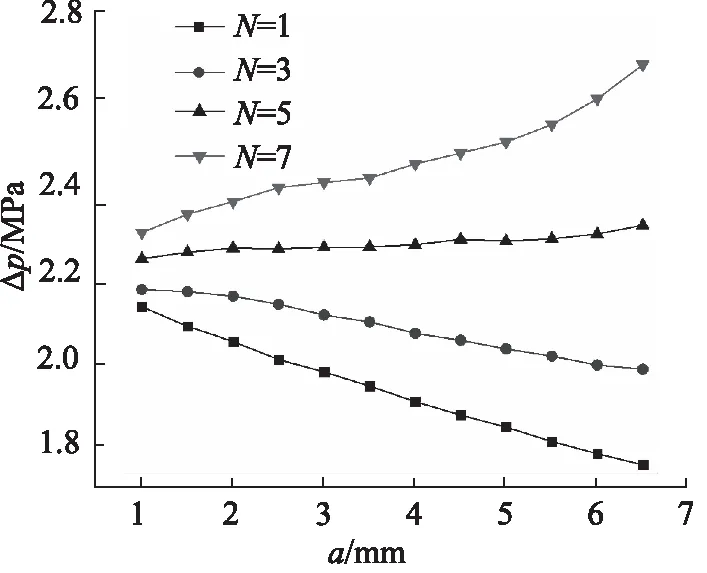

图8是槽宽a为1.0~6.5 mm时,对圈数为1, 3, 5, 7的螺旋槽分别选取的12个特征值建立不同槽宽的缓冲器流体域模型出入口总压差曲线。由图可以看出,在研究范围内,当螺旋槽圈数较少(N为1,3)时,随着槽宽的增大,缓冲器总压力损失越小,且圈数越少,曲线越倾斜,压力损失减小的越快;当螺旋槽圈数较多(N为5,7)时,随着槽宽的增大,缓冲器总压力损失越大,且圈数越多,曲线越倾斜,压力损失增加的越快。

图8 变槽宽缓冲器出入口总压差曲线

图9是槽宽a为1.0~6.5 mm时,对圈数为1,3,5,7的螺旋槽分别选取的12个特征值建立不同槽宽的缓冲器流体域模型阻尼孔进出口压差曲线。由图可以看出,在研究范围内,当螺旋槽圈数较少(N为1)时,随着槽宽的增大,阻尼孔进出口压力损失减小。当螺旋槽圈数较多(N为3,5,7)时,随着槽宽的增大,阻尼孔进出口压力损失越大,且圈数越多,曲线越倾斜,压力损失增加的越快。这进一步验证了之前的结论:螺旋槽圈数过少,螺旋槽并不能起到增大阻尼的作用,螺旋槽相当于增大了油液流通面积, 反而降低了阻尼力。

图9 变槽宽缓冲器阻尼孔进出口压差曲线

当螺旋槽圈数达到一定值之后,螺旋槽才开始表现出增大阻尼力的效果,且圈数越多,增阻作用越明显。

3) 变槽深分析

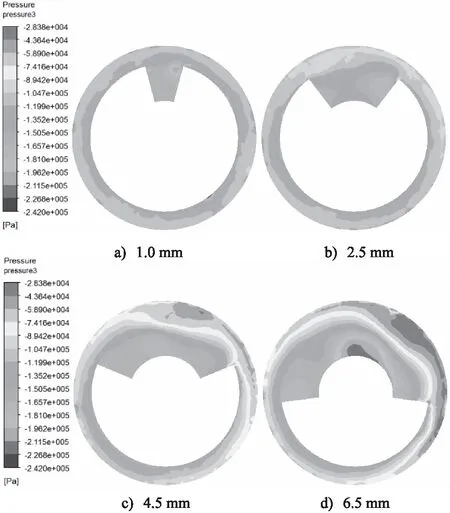

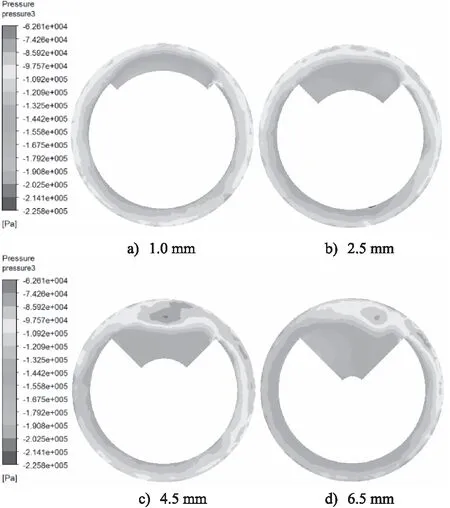

为直观体现液流特性随槽深的变化规律,截取螺旋槽圈数为5,螺旋槽槽深分别为1.0, 2.5, 4.5, 6.5 mm 时节流孔入口截面的压力云图,如图10所示。油液从高压腔流入节流孔,截面突然缩小,螺旋槽内压力分布与环缝产生较大差异。随着槽深增大,芯轴的径向截面中螺旋槽面积越来越大,由图可以看出,在研究范围内,螺旋槽内高压区域(值)主要集中在螺旋槽与环缝入口连接处,且无明显变化,说明在高压腔内螺旋槽槽深对阻尼力影响不大;低压区域(值)逐渐增大增多,说明随着螺旋槽槽深增大,油液在螺旋槽内的流速增大,且槽深越大,阻力越小,速度增加的越快。

图10 变槽深节流孔入口处压力云图

图11是螺旋槽圈数为5,螺旋槽槽深分别为1.0, 2.5, 4.5, 6.5 mm时节流孔出口的压力云图。由图可以看出,随着槽深的增大,高压区域先增多后减少,且多分布于环缝中,低压区域多出现在螺旋槽内壁面。

图11 变槽深节流孔出口处压力云图

图12是槽深为1.0~6.5 mm时,对圈数为1,3,5,7的螺旋槽分别选取的12个特征值建立不同槽深的缓冲器流体域模型出入口总压差曲线。由图可以看出,在研究范围内,当螺旋槽圈数较少(N为1,3)时,随着槽深的增大,缓冲器总压力损失减小。当螺旋槽圈数较大(N为5,7)时,缓冲器总压力损失先减小后增大,在槽深1.0~4.5 mm时,缓冲器总压力损失减小,在槽深4.5~6.5 mm时,缓冲器总压力损失增大。

图12 变槽深缓冲器出入口总压差曲线

图13是槽深b为1.0~6.5 mm时,对圈数为1, 3, 5, 7的螺旋槽分别选取的12个特征值建立不同槽深的缓冲器流体域模型阻尼孔进出口压差曲线。由图可以看出,当螺旋槽圈数较少(N=1)时,随着槽深的增大,阻尼孔进出口压力损失减小。当螺旋槽圈数较多(N为3,5,7)时,随着槽深的增大,阻尼孔进出口压力损失越大,且螺旋槽圈数越多,压力损失越大。

图13 变槽深缓冲器阻尼孔进出口压差曲线

4 结论

本研究应用数值模拟的方法对新型芯轴式液压缓冲器进行了流体仿真研究,得到结论如下:

(1) 增大螺旋槽圈数、减小螺距能显著增大缓冲器压力损失,但在螺旋槽圈数过少时,压力损失反而小于传统的光杆芯轴,这是由于螺旋槽圈数过少时,螺旋槽对油液流通能力的增大作用占据主要地位,表现出减阻特性;当圈数逐渐增多时,螺旋槽对油液流动的阻碍作用逐渐占据上风,表现出增阻特性;

(2) 槽宽对缓冲性能的影响与螺旋槽圈数有关,当螺旋槽圈数较少(N为1,3)时,增大槽宽能够减小缓冲器总压力损失;当螺旋槽圈数较多(N为5,7)时,增大槽宽能够增大缓冲器总压力损失;

(3) 槽深对缓冲性能的影响与螺旋槽圈数有关,当螺旋槽圈数较少(N为1,3)时,增大槽深能够减小缓冲器总压力损失;当螺旋槽圈数较多(N为5,7)时,增大槽深,缓冲器总压力损失先减小后增大。

本研究对新型芯轴式液压缓冲器进行仿真研究,为下一步的样机加工和实验研究奠定了基础,并为该缓冲器的结构优化提供了参考依据。