液压支架大流量安全阀冲击特性试验系统设计与分析

张嘉鹭, 赵继云

(1.江苏师范大学 机电工程学院, 江苏 徐州 221116; 2.中国矿业大学 机电工程学院, 江苏 徐州 221008)

引言

液压支架作为采煤工作面重要的支护设备,其性能密切关系着煤矿的开采安全,而安全阀则承担着保护液压支架系统安全的任务。尤其是采煤工作面出现冲击地压等极端工况时,液压支架将承受巨大的冲击载荷,若安全阀不能及时开启溢流,则极易出现支架弯折、立柱涨缸等安全事故,因此安全阀的冲击特性对液压支架的整体性能至关重要[1]。

近年来,液压支架逐渐向高压大流量方向发展,这一发展趋势也相应影响着液压支架大流量安全阀的研发与应用。煤炭科学研究院制订了国家标准GB 25974.3—2010《煤矿用液压支架 第3部分:液压控制系统及阀》,相较于原煤炭行业标准MT 419—1995,该标准中首次针对安全阀冲击特性作出要求。新标准的实施有效提升了液压支架大流量安全阀的研发水平,而其冲击特性试验装置的发展水平却相对滞后[2-5]。

国内外学者已针对液压支架安全阀冲击特性试验台开展了相关研究。例如,捷克煤矿研究中心研制了落锤冲击试验系统,实现对液压支架立柱及支架用阀的冲击特性试验,但由于冲击之后负载迅速消除,持续时间短,冲击试验系统控制难度较大,因此未能广泛推广[6]。曾伟等[7]设计了液压支架用阀综合试验台,可以模拟阶跃性的大流量冲击载荷,然而为满足高压大流量阀的试验要求,须并联多组大流量柱塞泵对被试阀进行同时加载,导致系统体积较大、造价较高。王慧等[8]改进了从德国引进的伺服液压冲击试验系统,并对TZ720型液压支架立柱安全阀进行了冲击特性试验,由于伺服液压元件的高精密性,该系统对液压传动介质的要求极高,因此也难以在液压支架元件试验领域推广普及。

基于此,本研究拟研制一种安全可靠、节能高效的液压支架大流量安全阀冲击特性试验系统,以解决现有试验台研发过程的难点问题,满足大流量安全阀出厂检验要求,进一步促进其质量和性能的提升。

1 试验系统总体设计

1.1 安全阀冲击特性试验系统标准

如表1所示,GB 25974.3—2010根据安全阀的公称流量qn将冲击压力pc分为4个等级[9]。试验时,试验台提供给被试安全阀的阀前压力须在25 ms内由其调定压力pn的60%升至调定压力pn的规定倍数,具体见表1。

表1 GB 25974.3—2010规定的安全阀冲击试验压力

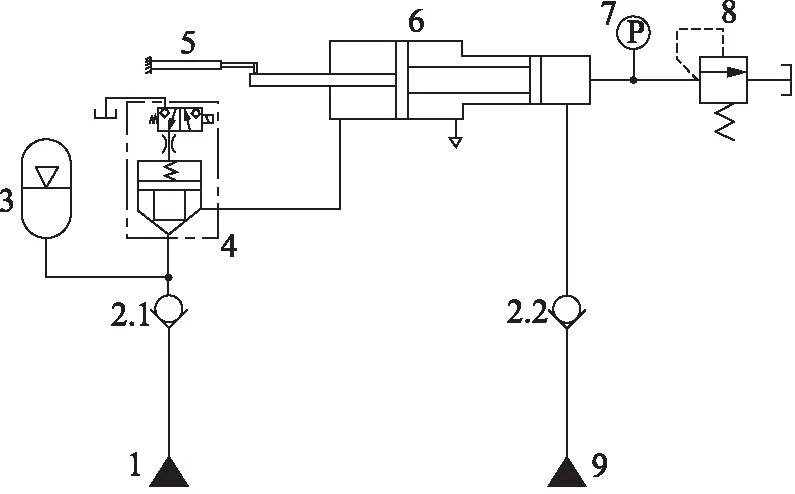

1.2 试验系统液压原理

试验系统简化液压原理如图1所示,采用蓄能器组3为辅助动力源,油泵站1为系统提供压力油,经蓄能器组3积聚能量。在冲击试验时,插装阀组4迅速打开,蓄能器3贮存的压力液体瞬间流出,经增压缸6增压后向被试大流量安全阀8施以阶跃性的冲击载荷,以模拟液压支架顶板来压的冲击工况,其中,增压缸的回程通过乳化液泵站9推动[10]。在这一过程中,压力传感器7记录冲击压力值;位移传感器5记录增压缸6的活塞位移量,通过与增压缸6低压腔侧活塞有效工作面积相乘,即可换算出冲击流量值;以上数据通过NI采集卡进行采集,并通过LabVIEW软件构建图形用户界面,进行曲线拟合及上位机显示[11]。

1.油泵站 2.单向阀 3.蓄能器组 4.插装阀组 5.位移传感器 6.增压缸 7.压力传感器 8.被试大流量安全阀 9.乳化液泵站

1.3 关键元件设计分析

1) 插装阀组设计

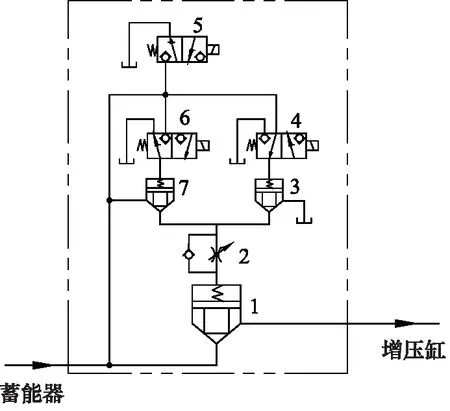

本研究采用多级插装的方式设计插装阀组,包含主插装阀、电磁换向阀、先导插装阀等元件,插装阀组原理如图2所示。

1.主插装阀 2.单向节流阀 3、7.先导插装阀 4、6.电磁换向阀 5.卸荷电磁换向阀

冲击试验前,各电磁换向阀均断电处于左位,蓄能器方向来压;此时,电磁换向阀6接油箱,与其连接的先导插装阀7的阀芯克服其上部弹簧作用力向上运动,阀7开启;液压油经阀7流入主插装阀1的上腔,配合其上部弹簧向下压紧主阀芯,主插装阀关闭,蓄能器组内的油液无法流向增压缸。

冲击试验时,先使电磁换向阀6通电换向右位,蓄能器组内压力油流入先导插装阀7上腔,使其关闭;继而使电磁换向阀4得电换向右位,使先导插装阀3的上腔接油箱,其阀芯向上运动,阀3开启;此时,由于主插装阀1上腔压力降低,主阀芯克服弹簧力向上运动,阀1开启,蓄能器组内高压油经阀1瞬间流入增压缸。

其中,调节单向节流阀2的节流口开度可调整主阀芯的开启速度;电磁换向阀5起卸荷作用,待试验结束后,可将蓄能器组内的油液引回油箱。

2) 蓄能器组设计

蓄能器作为试验系统的辅助动力源,作用关键,其技术指标对试验台整体性能具有重要影响[12-13]。本研究选用波纹型气囊式蓄能器,对其工作压力范围、充气压力、总容积进行设计计算。

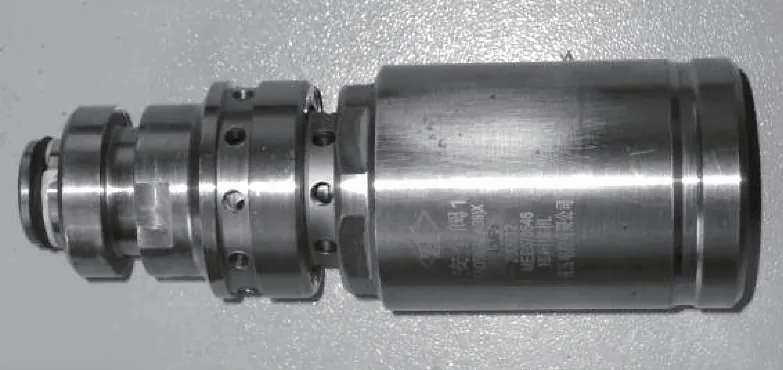

(1) 蓄能器工作压力范围p1~p2。限于篇幅,本研究仅以FAD500/50型大流量安全阀(如图3所示)为例进行冲击特性试验,其公称流量为500 L/min、调定压力范围为35~50 MPa。试验过程中,调定其开启压力pn=40 MPa,则冲击过程蓄能器的最低、最高工作压力应满足:

(p2-∑Δpa)K=pc+∑Δpb

(1)

(p1-∑Δpa)K=pn+∑Δpb

(2)

式中,p1—— 蓄能器最低工作压力,MPa

p2—— 蓄能器最高工作压力,MPa

∑Δpb—— 蓄能器组至增压缸低压腔的压力损失,取∑Δpb=0.1 MPa

∑Δpa—— 增压缸高压腔至被试安全阀进油口的压力损失及机械损失,取∑Δpa=

0.3 MPa

K—— 增压缸的增压倍数,K=2.54

参照表1数据,FAD500/50型安全阀的冲击压力应满足pc≥1.3pn,考虑冲击余量,在蓄能器设计选型时,取pc=1.4pn。

代入式(1)、式(2),可得p1=16.1 MPa,p2=22.4 MPa。

(2) 蓄能器充气压力p0的确定。选取蓄能器充气压力时,可根据文献[14]提供的计算方式,从以下3个方面进行设计计算。

使蓄能器单位容积存储能量最大时:

p0=0.471p2

(3)

使蓄能器重量最小时:

p0=(0.65~0.75)p2

(4)

在保护气囊,延长其使用寿命时:

p0≈(0.60~0.65)p1

(5)

综合以上考虑,取p0=9 MPa。

(3) 蓄能器总容积V0的计算。蓄能器总容积V0可根据如下公式进行推导:

(6)

式中,n—— 多变指数,绝热过程取n=1.4

ΔV—— 蓄能器有效工作容积,L

由上式可知,V0与ΔV成正比,而ΔV可根据增压缸活塞在冲击试验过程中的位移求出。考虑冲击余量,设活塞位移为增压缸行程,则:

(7)

式中,Aa—— 增压缸低压腔有效作用面积,m2

l—— 增压缸行程,取0.35 m

Da—— 增压缸大缸筒内径,取0.2 m

dc—— 增压缸活塞杆直径,取0.02 m

进而求得ΔV=10.88 L,将ΔV代入式(6),可得V0=77.71 L,对照机械设计手册,最终将此次试验所需的蓄能器总容积V0圆整为80 L。在实际搭建试验台时,可选用多个小容积(如40, 20 L等)蓄能器组合使用,以满足多种试验需求。

2 试验系统性能验证

2.1 试验装置

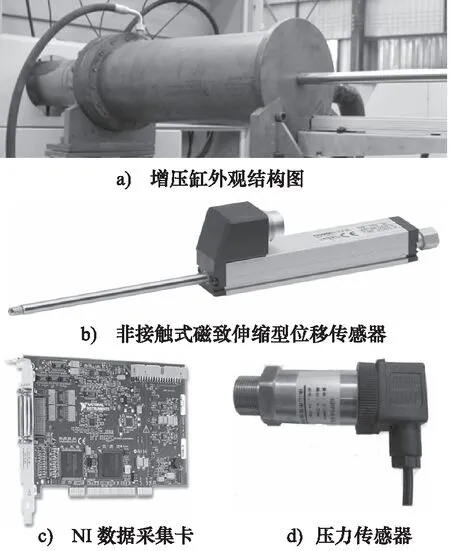

试验现场严格按上述液压原理图进行选型、安装和布置,整体布局如图3所示;被试大流量安全阀为郑州某公司生产的液压支架用FAD500/50型安全阀,其外观如图4所示;增压缸、NI USB-6229数据采集卡、采集冲击压力的HDP503型压力传感器、采集冲击流量的NOVOtechnik非接触式磁致伸缩型位移传感器等试验系统关键元件如图5所示;基于LabVIEW开发的试验系统图形用户界面如图6所示,可实现数据采集、试验状态显示、数据存储等功能。

图3 试验现场整体布局

图4 被试大流量安全阀

图5 试验系统关键元件

图6 试验系统图形用户界面

2.2 试验结果分析

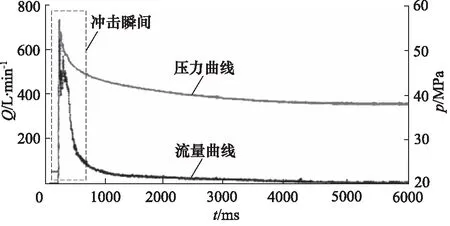

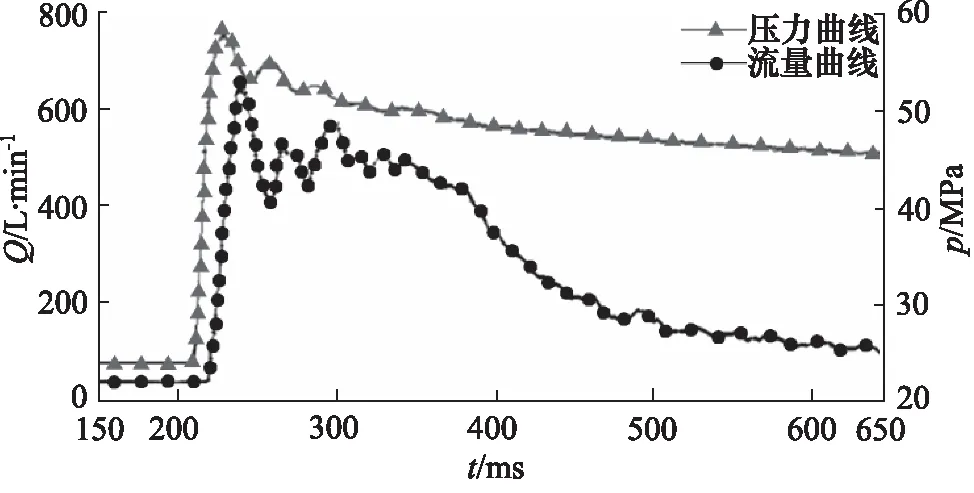

参照上述数据,调定安全阀的开启压力pn为40 MPa、蓄能器总容积V0为80 L、蓄能器充液压力p2为22.4 MPa,同时调定插装阀组中单向节流阀的开度x为8 mm。试验过程的压力流量曲线如图7所示,冲击瞬间的压力流量曲线如图8所示,表2为试验关键点数据。

表2 冲击试验关键点数据

图7 试验过程压力流量曲线

图8 冲击瞬间压力流量曲线

冲击压力曲线表明,在冲击特性试验开始前,被试安全阀阀前压力为24 MPa,受液压油液体惯性和试验系统各液压元件响应速度的影响,压力和流量响应曲线的上升出现延迟, 直至第209毫秒, 被试安全阀的阀前压力才开始上升,并经过18 ms由24 MPa(0.6pn)上升至52 MPa(1.3pn),经过20 ms达到压力峰值57.4 MPa(1.425pn),此时对应的安全阀流量值为375 L/min;随着蓄能器内液体的排放,安全阀的阀前压力下降至40 MPa,对应流量为24 L/min。

流量曲线表明,安全阀流量在其压力上升6 ms后(第215毫秒)开始上升,经过31 ms升至流量峰值645 L/min;第6000毫秒时,压力降低至38.0 MPa,对应流量为0 L/min,安全阀关闭。可以注意到,在流量曲线开始上升时刻对应的压力曲线值为38.2 MPa,并未达到安全阀的调定压力40 MPa,但是这种运动状态真实反映了支架系统在冲击载荷下的规律[15-16]。

经验证,试验系统提供给被试安全阀前压力由调定压力的60%(24 MPa)升至调定压力的1.3倍(52 MPa)所需时间在25 ms以内,所设计的试验系统满足GB 25974.3—2010的要求。

3 系统关键参数对冲击特性试验结果的影响

为了观察蓄能器总容积、充液压力、插装阀组可变阻尼等关键参数对冲击特性试验结果的影响规律,现调定安全阀的开启压力为40 MPa,并改变上述参数值,对FAD500/50型大流量安全阀进行冲击试验。

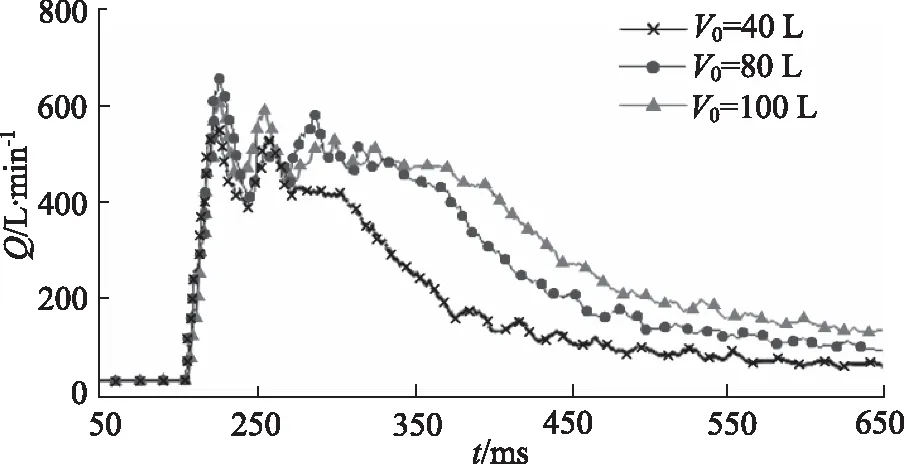

3.1 蓄能器总容积

将蓄能器总容积V0分别调整为40, 80, 100 L,充液压力p2为22.4 MPa,试验结果如图9所示。蓄能器的排液能力随其体积的增大而增大,安全阀溢流的时间也有所增长,但试验系统提供的流量并没有显著增大,对冲击载荷响应时间等动态参数的影响亦不大。

图9 不同蓄能器总容积下安全阀的流量曲线

3.2 蓄能器充液压力

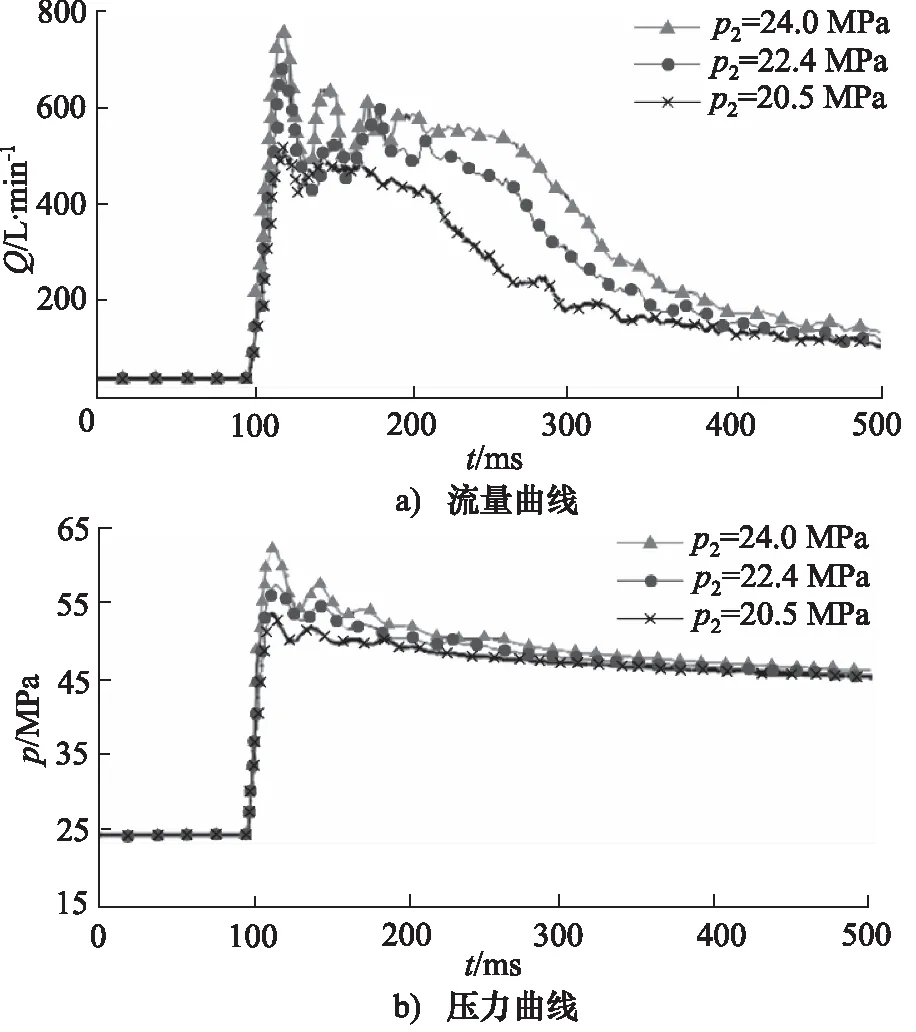

将蓄能器的充液压力p2分别调整为20.5, 22.4, 24.0 MPa,蓄能器总容积V0为80 L。图10所示为试验压力流量曲线,表3为其数据分析结果。试验系统提供的流量、压力随充液压力p2的增大而显著增大,但冲击载荷响应时间变化并不明显。

表3 不同蓄能器充液压力下冲击试验关键点数据

图10 不同蓄能器充液压力下冲击加载响应曲线

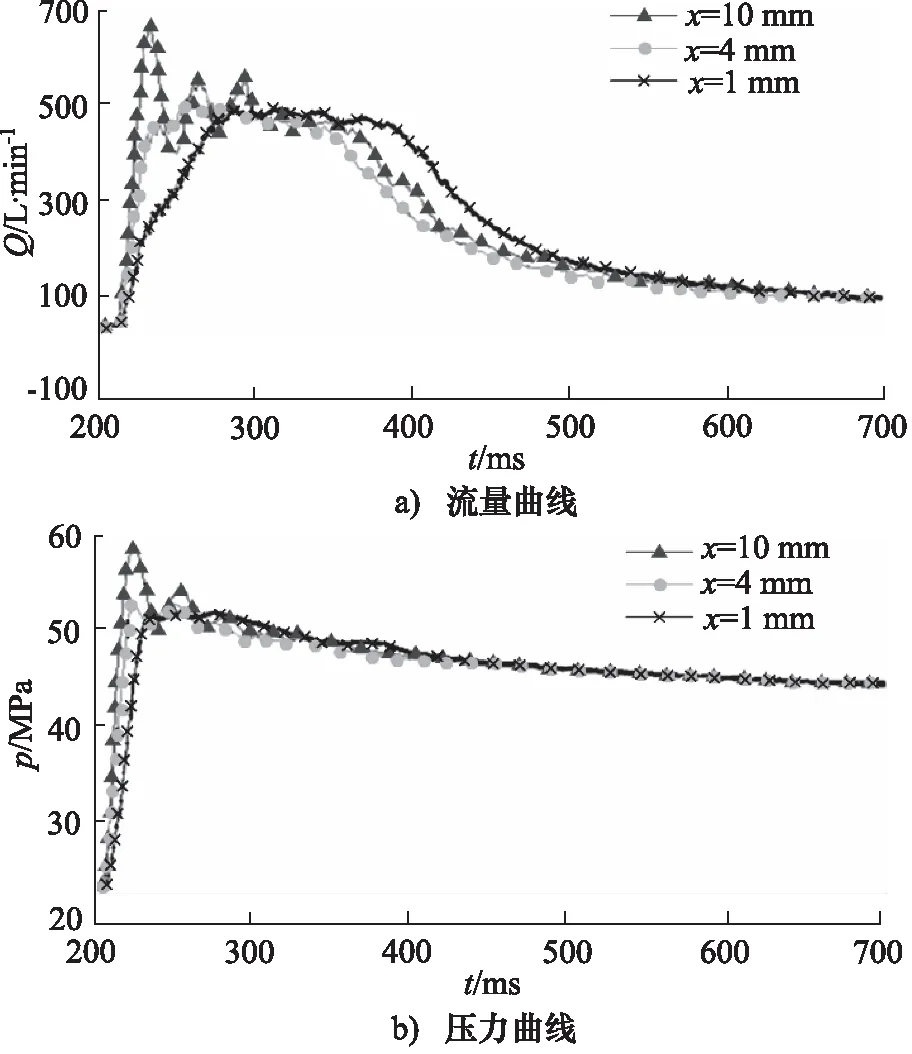

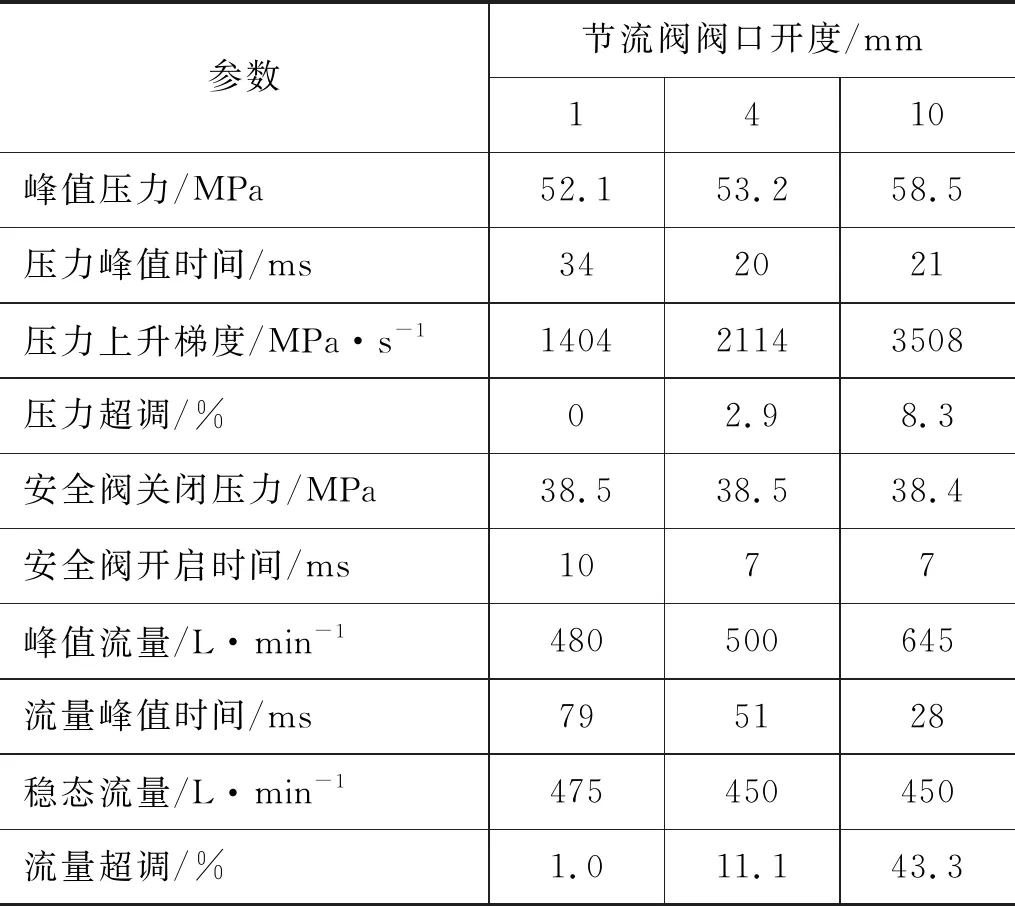

3.3 插装阀组可变阻尼

插装阀组的可变阻尼是通过单向节流阀(型号DRVP16-1-10B)的阀口开度调定的。调节单向节流阀阀口开度x,使其分别为1, 4, 10 mm,取蓄能器总容积V0为80 L,充液压力p2为22.4 MPa,安全阀调定压力pn为40.0 MPa。冲击试验压力流量曲线如图11所示,表4为其数据分析结果。随着插装阀可调阻尼开口量的增大,试验系统流量、压力响应速度加快,流量超调、压力波动也明显增大,对安全阀造成更猛烈的冲击作用;但对流量、压力的稳态值影响不大。

图11 不同插装阀阻尼下冲击加载响应曲线

表4 不同插装阀阻尼下冲击试验关键点数据

4 结论

本研究对大流量安全阀冲击特性试验系统进行了总体设计,通过对FAD500/50型大流量安全阀的冲击试验,得到了不同安全阀调定压力时冲击作用下压力、流量的响应曲线,并研究了蓄能器总容积、充液压力及插装阀阻尼开度对试验结果的影响规律,经过分析,得出以下结论:

(1) 试验系统可在规定内上升至国标要求的阀前冲击压力,且被试大流量安全阀可在冲击压力到达前开启,满足GB 25974.3—2010的要求,验证了试验系统及试验方法的合理性;

(2) 调整试验台关键参数表明,增大蓄能器的总容积或充液压力,对试验系统冲击加载的响应时间影响均不大;但增大插装阀组可调阻尼开口量,会显著缩短试验系统冲击加载的响应时间,且流量超调、压力波动也明显增大,对安全阀造成更猛烈的冲击;

(3) 调节蓄能器总容积、充气压力及插装阀可变阻尼等试验关键参数,可以使试验系统在满足国家标准要求的前提下,变化压力上升梯度,改变冲击载荷的强度,提供安全阀冲击试验所需的不同流量,进而模拟不同的冲击工况。