高压液压能源系统热特性及热控制仿真分析

刘家辉, 顾单婷, 权凌霄, 赵国庆, 葛曜文, 卫 健, 姚建勇

(1.南京理工大学 机械工程学院, 江苏 南京 210094;2.燕山大学 河北重型机械流体动力传输与控制实验室, 河北 秦皇岛 066004;3.燕山大学 机械工程学院, 河北 秦皇岛 066004;4.中国航空工业集团有限公司 金城南京机电液压工程研究中心, 江苏 南京 210000)

引言

现代飞机向高速、大型化方向发展,机载液压系统减小体积和降低重量的最有效途径是提高系统工作压力。高压意味着可以缩小动力元件尺寸,减轻液压系统重量,提升飞机承载能力。液压系统重量减少1 kg,可以使飞机结构重量减少4 kg,或者使飞机承载能力提高15 kg[1]。但是,随着系统压力提高,损耗功率也随之增加,在能量的转化过程中以热能形式耗散,由于元件尺寸小,自身散热能力下降,且安装空间结构复杂,散热不畅,进而导致高压系统温度的急剧升高,飞机液压系统压力从21 MPa提高到56 MPa时,液压系统温度会从110 ℃升高到180 ℃。每当温度升高15 ℃,油液的稳定使用寿命降低90%。过高的油温会使液压油氧化分解、变质,液压油黏度和润滑性能下降,元件泄漏增加,导致系统效率下降等问题[2]。

针对液压系统的生热散热问题,近些年,学者们分别对元件级与系统级做了大量研究。李成功[3]提出了基本热-液元件的关联规则和自动生成整个热-液系统模型的方法。在液压元件方面,学者针对柱塞泵发热,从泵泄漏生热和摩擦生热进行分析,并提出了基于柱塞泵的工作过程和传热机理的热力学建模方法,对柱塞泵温度特性进行分析[4-6]。罗艳彦等[7]对液压管路建立热模型,分析比较了机翼区域不同风速对管路散热的影响。在高温高压管路上,陈建云等[8]对高温高压进气管路系统进行仿真模拟以对航空发动机进气管道性能优化。在液压系统方面,学者针对系统级的飞机液压能源系统发热,分析了飞机液压系统发热和散热的主要因素,搭建了热特性仿真模型,计算复杂工况下全飞行阶段的液压系统温度,评估液压系统温度是否在正常范围内[9-12]。张学雷等[13]对直升机液压系统热特性进行分析。訚耀保等[14]建立船舶调距桨液压系统模型,得到不同工况下温升特性。在系统热分析方面研究人员做了大量研究[15-17],但未考虑持续的环境变化对系统温度的影响。电静液作动器(Electro-Hydrostatic Actuator,EHA)由于具有高功率密度、高集成化、高效率等优势而受到关注,但EHA系统散热条件较差制约其发展。针对伺服电机和液压泵整体热特性问题,学者建立电机、液压泵热力学模型,研究温升规律[18-20]。为了将EHA的工作温度控制在合理范围内,对其进行热分析并采用一定的措施对温度进行控制[21-22]。

现阶段对高压液压能源系统在不同飞行阶段的温度分析研究较少。本研究以35 MPa液压能源系统工作原理设计为基础,分析其主要元件生热与散热形式,利用AMESim技术重点开展35 MPa液压能源系统温度变化仿真,权衡其是否需要热交换器,以及分析燃油-液压油热交换器安装位置对该液压系统温度特性的影响,在此基础上进行不同飞行阶段下不同环境温度的液压系统的油液温度变化仿真,为飞机液压系统热设计提供数据参考。

1 35 MPa液压系统简介

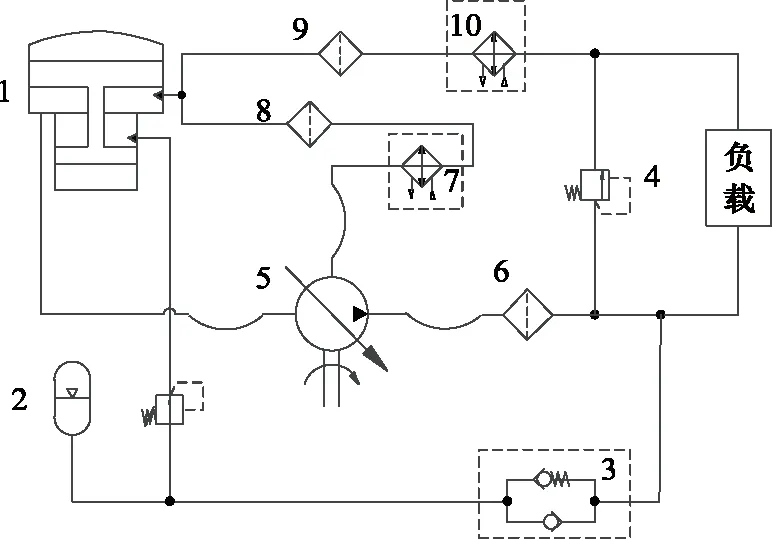

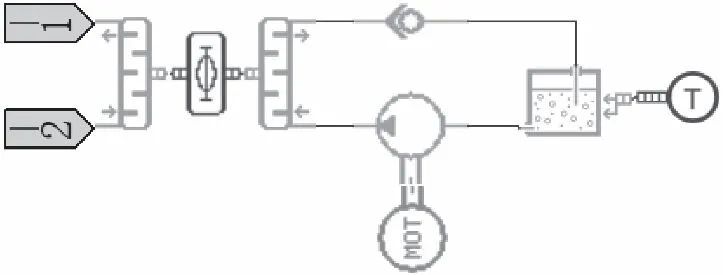

以35 MPa液压能源系统为研究对象,开展飞机液压系统热建模与分析,系统原理图如图1所示,包括供压线路、泵回油线路、泵吸油线路、系统回油线路等。该液压系统工作原理是通过发动机驱动液压泵工作,提供增压压力为自增压油箱高压腔和油箱增压蓄压器供压,油箱高压腔的压力通过活塞面积比传递到储油腔,保证飞机液压泵具有良好的自吸性;液压泵输出的高压油液流经液压管路和控制元件,为液压用户作动提供能源;油箱增压蓄压器用以保持自增压回路的压力稳定,减小压力波动;优先阀优先维持高优先级用户压力;在系统回油油路和液压泵壳体回油油路预设热交换器位置,作为权衡热交换器安装与否的参考。该液压系统由2套原理设计相同的液压能源系统组成,本研究仅建立1套液压能源系统模型进行仿真分析。

1.自增压油箱 2.油箱增压蓄压器 3.优先阀 4.系统安全阀 5.恒压变量泵 6.高压过滤器 7.泵回油热交换器 8.泵回油过滤器 9.系统回油过滤器 10.系统回油热交换器

2 液压系统热模型建立

2.1 发动机传热分析

发动机驱动齿轮箱传递扭矩驱动其发热,只有很小一部分通过热传导传至泵,再由泵将一部分热量传至液压油,最终传至液压油的热量很小,因此可忽略不计。

2.2 液压泵传热分析

液压泵的生热可以分为机械损失生热和容积损失生热两部分。机械损失生热主要由各种机械摩擦和流体动力损失产生,如柱塞与缸体、滑靴与斜盘、缸体与配油盘以及其他相对运动摩擦产生的热量,泵搅动损失等。容积损失生热主要由泵的内泄漏产生,即高压油液经缝隙由高压向低压泄流而产生的泄漏生热。

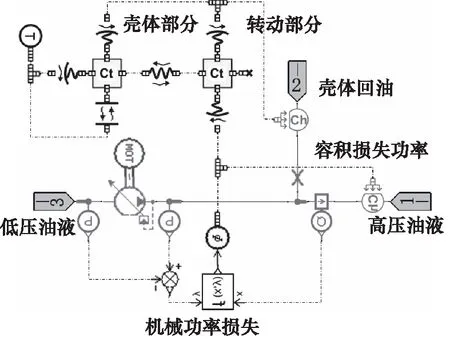

液压泵模型如图2所示,液压泵的散热是各种损失产生的热量通过强迫对流换热传递到油液内,转动部分与壳体、油液分别进行热传导和对流换热,液压泵外壳体与外界舱室环境进行对流换热和辐射换热。可认为液压泵的机械功率损失全部转化为热量传递到液压油液当中,因此,液压泵的机械功率损失产生的热量通过式(1)计算并传递到系统:

图2 液压泵模型

(1)

式中,Ppm—— 液压泵机械损失功率

ηpm—— 液压泵机械效率

Δp—— 液压泵进出口压差

q—— 液压泵输出流量

液压油与泵体之间的对流换热表示为:

Qpi=kpi(To-Tp)Api

(2)

泵体与空气之间的对流换热表示为:

Qpo=kpo(Tp-Tair)Apo

(3)

式中,kpi,kpo—— 液压泵内、外侧的换热系数

Tp—— 液压泵体温度

To,Tair—— 液压油液及环境空气温度

Api,Apo—— 泵内、外侧的换热面积

泵壳体同环境间的辐射换热采用较简单的模型,表示为:

(4)

式中,ε1—— 壳体材料黑度

σ—— 斯忒芬-波尔斯曼常数

2.3 液压管路传热分析

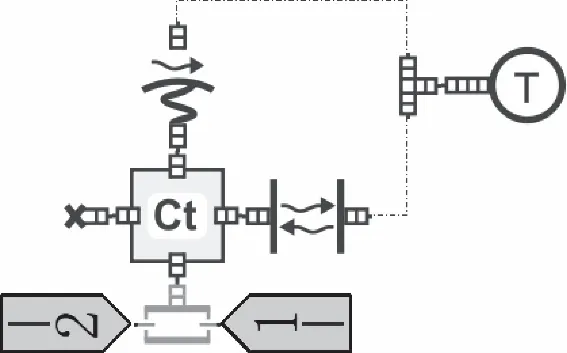

液压管路模型如图3所示,液压管路的生热主要来源于油液在流动时的内、外摩擦力所引起的沿程压力损失和油液流经弯管、通流截面变化等局部阻力引起的局部压力损失。液压管路的散热主要是其通过热传导、热对流和热辐射3种传热形式与外界环境进行换热。油液与管内壁发生强迫对流换热,管内壁通过热传导将热量传递给管外壁,同时管外壁与外界舱室环境进行对流换热和辐射换热。

图3 液压管路模型

液压管路生热:

(5)

式中,Pg—— 液压管路损失功率

qg—— 通过管路的流量

λ—— 沿程阻力系数

v—— 液压油液的流速

l—— 管路的长度

ξ—— 局部阻力系数

d—— 管路直径

液压油与管路之间的对流换热表示为:

Qgi=kgi(To-Tg)Agi

(6)

管路与空气之间的对流换热表示为:

Qgo=kgo(Tg-Tair)Ago

(7)

式中,kgi,kgo—— 管路内、外壁的换热系数

Tg—— 管路温度

Agi,Ago—— 管路内、外壁的换热面积

液压管路同环境间的辐射换热表示为:

(8)

式中,ε2为管路材料黑度。

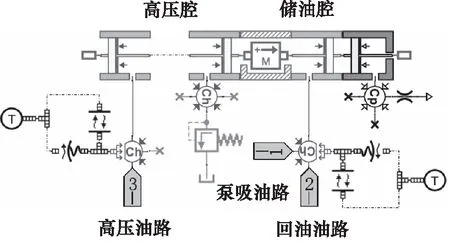

2.4 自增压油箱

自增压油箱模型如图4所示,自增压油箱中由于高压腔油液的泄漏和活塞运动时的摩擦都会造成功率损失,但其生热量较小,故忽略不计。油箱散热形式是油液的热量通过对流换热传递给油箱内壁面,油箱内壁通过热传导将热量传递给油箱外壁,油箱外壁与外界舱室环境进行对流换热和辐射换热。

图4 自增压油箱模型

油箱的对流换热与管路相似,表示为:

Qt=AtktΔTt

(9)

式中,kt—— 油箱与外界空气的对流换热系数

At—— 油箱的散热面积

ΔTt—— 油箱内壁面与外壁面的对数平均温差

油箱同环境间的辐射换热表示为:

(10)

式中,ε3—— 油箱材料黑度

Tt—— 油箱温度

2.5 热交换器

如果自增压油箱油液温度或泵壳体回油油液温度过高,则需要采用换热器来降低液压系统的温度。常用的换热器有空气-液压油换热器和燃油-液压油换热器。燃油-液压油换热器热边是液压油,冷边为燃油,燃油既是热沉又是热传输介质。由于采用了紧凑式设计,采用液-液换热,换热系数仅次于相变换热,热传输效率高[23]。与此同时,航空燃油具有良好的热容性,且适当提高燃油温度有助于增加燃油流动性,增加发动机的燃油利用效率[24]。

热交换器模型如图5所示,当液压系统工作时,液压油经过换热器造成的压力损失会产生少量的热量,故可以不考虑换热器的生热问题。当液压系统温度过高需要进行散热时,液压油会经过燃油-液压油换热器与燃油进行热交换。

图5 燃油-液压油热交换器模型

液压油与燃油交换的换热表示为:

Qe=AekeΔTe

(11)

式中,Ae—— 热交换器总换热面积

ke—— 热交换器综合换热系数

ΔTe—— 液压油液与航空燃油的对数平均温差

3 35 MPa液压系统热特性模型及热分析

为分析不同工况下环境温度、热交换器安装位置、风速对液压系统影响,按照系统工作原理,在AMESim中利用热液压库搭建系统仿真模型。无热交换器的系统仿真模型如图6所示,设置液压泵、管路形状尺寸,换热系数由软件自带公式计算,液压油选择Skydrol LD-4,主要仿真参数如表1所示。

表1 系统主要仿真参数

图6 系统仿真模型

3.1 液压泵出入口压力

液压泵出口、入口压力变化曲线如图7所示。液压泵出口压力p1约35 MPa,入口压力p2约0.46 MPa。液压泵、自增压油箱模型设置满足预期系统压力要求。

图7 液压泵出口、入口压力变化曲线

3.2 热交换器位置对系统影响

由于设计油箱尺寸限制,须考虑仅依靠系统固有散热能否满足油液保持合适温度,否则将采用热交换器进行降温。

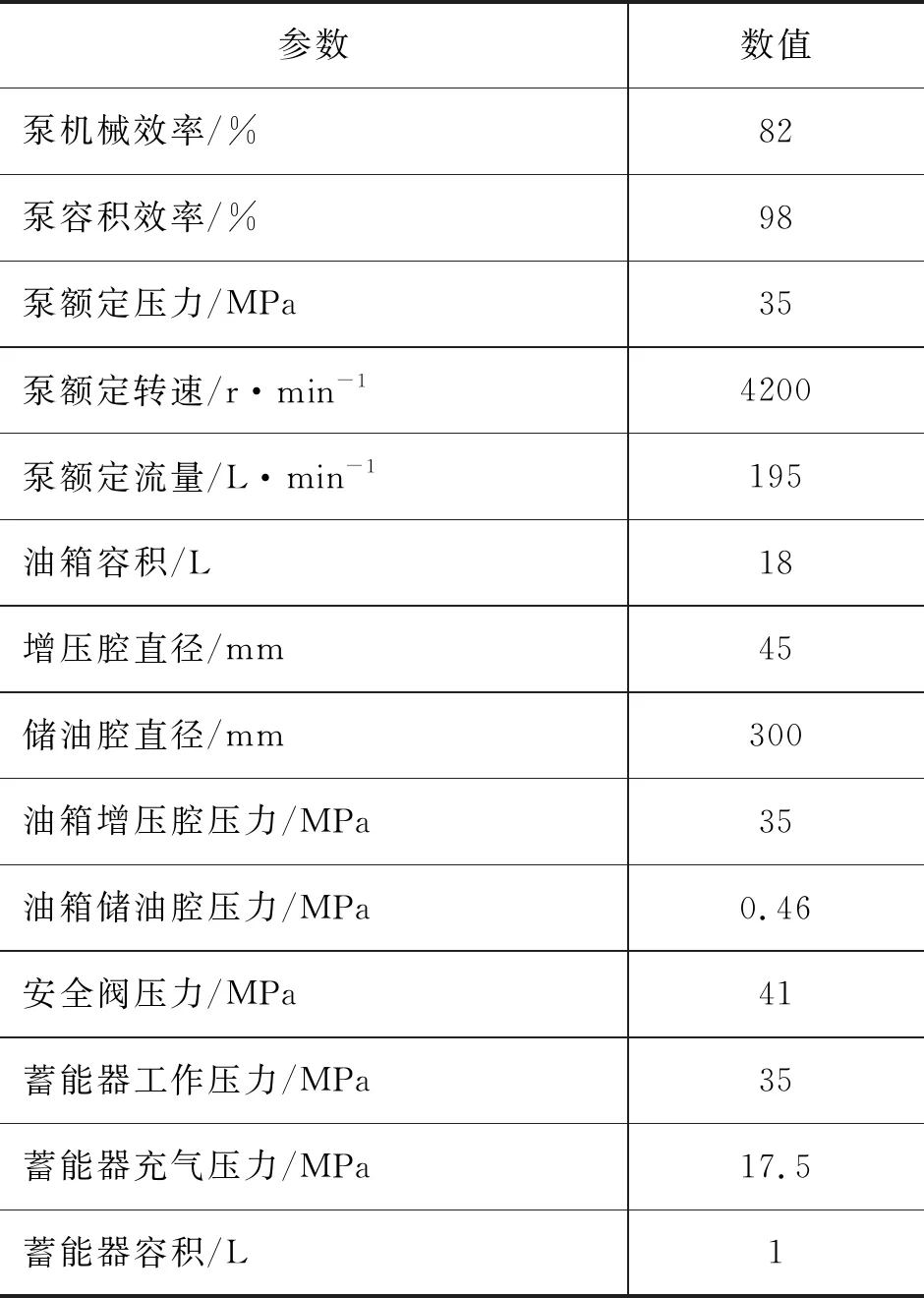

设置环境温度恒为20 ℃,与管壁接触的空气流速为0 m/s,相对空气湿度为0%以模拟极端环境。调节节流阀开度模拟对称负载和非对称负载的液压用户流量需求变化,液压泵泵源输出流量如图8所示。设置大流量工况,即0~50 s和150~200 s,油液流量包含液压用户需求流量和液压泵等元部件的泄漏量;小流量工况,即50~150 s阶段,油液流量主要为液压泵的泄漏量。分别在壳体回油油路和系统回油油路添加燃油-液压油热交换器模型,选取系统最高温度点(液压泵壳体回油口处)温度,如图9所示。

图8 泵源输出流量

通过图8、图9可以看出,35 MPa液压能源系统在泵源输出大流量工况下温升明显, 很快就突破120 ℃的最高允许温度。由于泵源输出流量随用户需求变化幅度大,并且变化速率快,因此系统功率急剧变化,损耗功率相应增加。但由于系统油箱尺寸限制,且管路长度较短,系统依靠元件自身散热效果不明显,因此回路中增加热交换器是必要的。

图9 热交换器不同位置时液压泵壳体回油口处温度

由图9可知,将燃油-液压油热交换器安装在不同位置时,系统温度变化不同。热交换器安装在壳体回油路中:大流量工况时,大量油液未流经热交换器,且系统发热量大,温度变化剧烈,由于泵的泄漏油液得到冷却,油液温度有所下降;小流量工况时,油液基本流经热交换器,系统发热量减少,散热效果好,系统温度降低。热交换器安装在系统回油路中:大流量工况时,油液基本流经热交换器,散热效果好,系统温度大幅下降;小流量工况时,泵泄漏油液未流经热交换器,此时油液温度继续升高。

因此,可根据具体飞行阶段和发热量来确定热交换器安装在系统回油路还是液压泵壳体回油路上。若系统长时间处于高压大流量工况下时,系统的发热量较大,将热交换器布置于系统回油路效果好;若系统主要是以小流量工作时,系统发热量较小,主要为系统的泵阀等泄漏产热,热交换器安装在壳体回油路上效果好。

3.3 热交换器流量对系统影响

在系统回油油路添加燃油-液压油热交换器模型,设置环境温度恒为20 ℃,与管壁接触的空气流速为0 m/s,相对空气湿度为0%以模拟极端环境。通过改变热交换器燃油流量,以分析燃油流量对液压系统的散热的影响。选取系统最高温度点(液压泵壳体回油口处)温度,如图10所示。

由图10可以看出,在系统大流量工况时,热交换器冷却燃油流量越大,系统回油油液的散热效果越好,系统油液温度降低明显;与此同时,由于系统油液温度降低,在系统小流量工况时,液压泵壳体回油温度也下降,系统整体油液温升下降。所以,热交换器通过更多的燃油流量,以降低液压能源系统油液温度。

图10 热交换器不同流量时液压泵壳体回油口处温度

3.4 热天高空飞行工况

在此工况中,因为液压用户大流量工况时间非常短暂(如减速板收放系统、起落架收放系统、襟翼收放系统),对整个液压系统温度变化影响不大,因此只考虑液压用户的内泄漏节流损失生热。热天工况为夏季出现高温极值时的工作状态,地面环境温度为55 ℃,设置液压泵出口流量约为12 L/min,其中液压泵壳体泄漏流量为液压泵额定流量5%,约为9.8 L/min,液压用户生热主要是由内泄漏产生,故取内泄漏量为用户流量需求的1%,约为2.2 L/min。因为系统发热量较小,巡航时间占飞行时间较长,将热交换器安装在壳体回油路上。

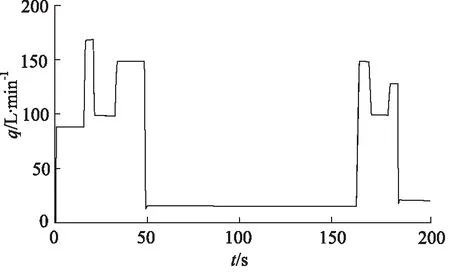

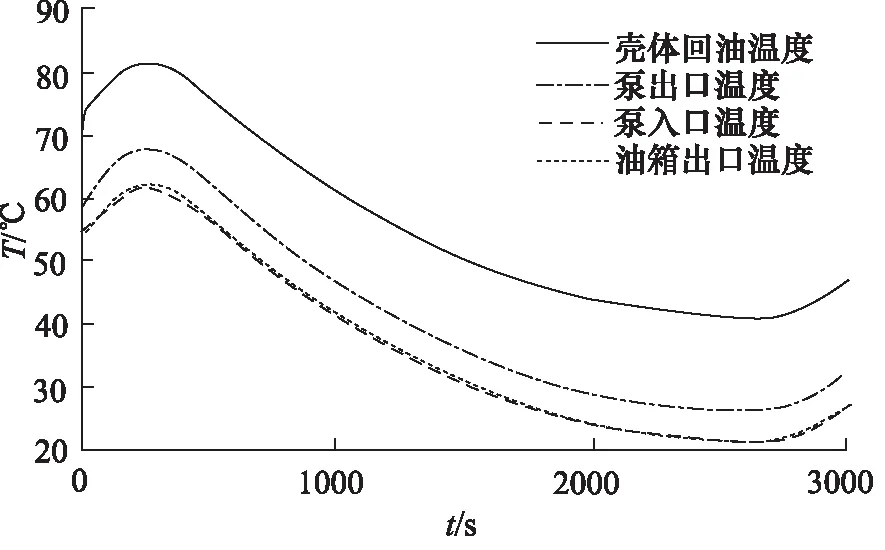

根据35 MPa液压能源系统热分析任务需求,进行热天高空飞行工况模拟。环境温度设置如图11所示,随飞行高度上升,外界环境温度由地面55 ℃降至高空环境温度-30 ℃并保持,随飞行高度下降环境温度上升至地面温度55 ℃。液压泵入口、出口及壳体回油油液温度变化如图12所示。

图11 热天高空工况环境温度变化曲线

由图12可得,在此工况下,35 MPa液压能源系统液压泵入口油液最高温度为61.8 ℃,液压泵出口油液最高温度为67.6 ℃,壳体回油出口油液最高温度为81.3 ℃,油箱最高温度62.1 ℃。

根据图11、图12分析,飞机从地面起飞过程中,由于液压泵的机械损失和容积损失、液压用户的泄漏等因素导致高压液压能源系统发热,此时燃油箱的燃油温度与环境温度接近,系统的散热效果不明显,因此液压能源系统的温度不断升高。随着飞行高度上升并进入高空巡航工况,环境温度降低至-30 ℃,系统的高温油液通过管路和油箱等进行散热,同时,燃油箱中的燃油温度也随高度上升而下降,在燃油-液压油热交换器作用下,液压系统温度逐渐降低。在飞机降落过程中,环境温度逐渐上升,系统与外界环境的散热效率下降,液压系统温度逐渐上升。

图12 热天高空工况液压泵入口、出口及壳体回油油液温度变化曲线

3.5 热天低空盘旋工况

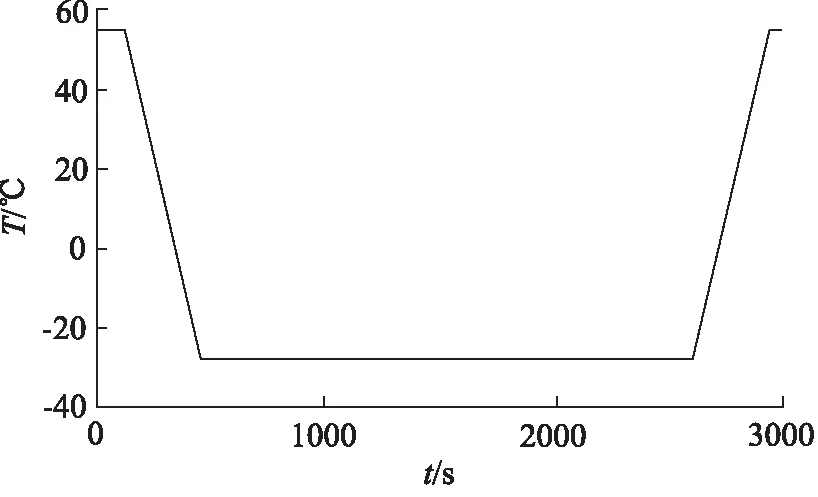

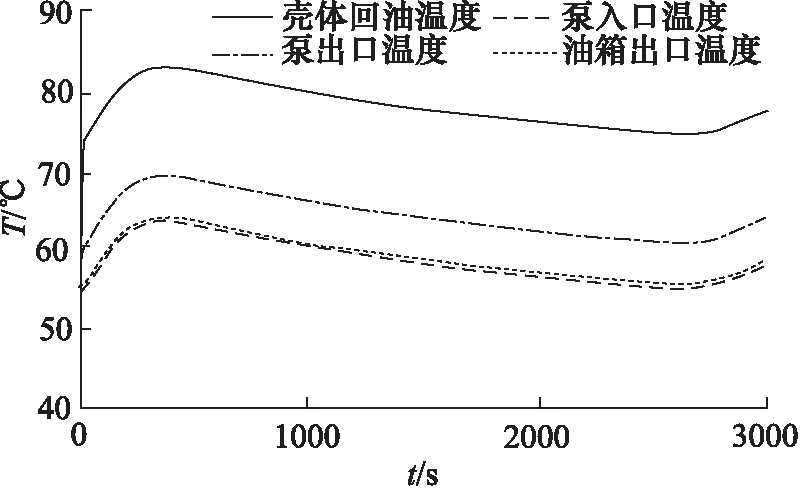

根据35 MPa液压能源系统热分析任务需求,进行热天低空盘旋工况模拟。环境温度设置如图13所示,随飞行高度的上升,外界环境温度由地面55 ℃降至高空环境温度28 ℃并保持,随飞行高度下降环境温度上升至地面温度55 ℃。其余设置与热天高空工况相同。液压泵入口、出口及壳体回油油液温度变化如图14所示。

图13 热天低空盘旋工况环境温度变化曲线

由图14可得,在此工况下,35 MPa液压能源系统液压泵入口最高温度为63.6 ℃,液压泵出口油液最高温度为69.4 ℃,壳体回油出口油液最高温度为84.0 ℃,油箱最高温度63.7 ℃。

图14 热天低空工况液压泵入口、出口及壳体回油油液温度变化曲线

由图13、图14可以看出,相比热天高温工况,开始时液压能源系统温度不断上升,随着飞行高度上升并进入低空盘旋工况,外界环境温度逐渐下降至28 ℃并保持恒定,外界环境温度与热天高空工况相比变化不剧烈,系统热交换不强烈,因此油液温度降低较为缓慢且平衡温度高于热天高空工况下的温度。在飞机降落过程中,环境温度逐渐上升,系统与外界环境的散热效率下降,液压系统温度逐渐上升。

因此,对于巡航时间占飞行时间较长,主要以小流量工作时的工况,将热交换器布置在壳体回油路,系统温度维持在90 ℃内。同时,环境温度变化越剧烈,系统热交换越强烈,有助于液压能源系统散热。

3.6 机翼处管路引入冷空气散热

根据液压用户出入口管路布置,在相应管路上施加不同风速,以分析冷空气流速对液压系统的散热的影响。在热天低空盘旋工况的条件下,选取自增压油箱储油腔油液温度如图15所示。

由图15可看出,油箱储油腔温度变化与热天低空盘旋工况趋势相同。随着环境温度变化,高温油液通过管路与外界进行强烈地换热,同时由于在液压用户出入口的管路上施加冷空气流速,虽然系统穿过机翼的管路较短,但经过液压用户的回油油液经机翼回到油箱的温度仍下降约2 ℃。因此,在一定范围内,机翼处管路施加的冷空气流速越大,越有利于系统散热。

图15 油箱储油腔油液温度

4 结论

本研究以35 MPa液压能源系统为例,对液压系统的主要组成液压元件的生热和散热机理进行研究。原设计由于油箱尺寸限制,且管路长度较短,元件自身散热效果不明显,因此须采用燃油作为冷却介质的热交换器,以降低液压系统油温,对燃油-液压油热交换器位于不同位置、系统在不同飞行阶段下不同环境温度、机翼处管路引入冷气流等工况下温度变化趋势进行了分析,为飞机液压系统热设计提供参考。