耐温抗H2S腐蚀导热涂层的研究及应用

王 磊,石家烽,段绍明,韩忠智,丁 超,康绍炜

中国石油集团工程技术研究有限公司,天津 300451

H2S、CO2和水汽的存在会导致油气田生产装置发生严重的腐蚀。目前,我国油气田中约有1/4的气田H2S气体含量大于1%,主要集中于四川盆地、渤海湾盆地、塔里木盆地及鄂尔多斯盆地等[1]。另外,部分油气田中CO2含量较高,同时还含有高矿化度的地层水,地层水中存在着酸性介质、高浓度的Cl-等,这些离子形成强腐蚀环境,导致油气田装置发生严重腐蚀[2-3]。随着温度、压力的升高,已水解的H2S、CO2等酸性气体与基材金属的反应速率迅速提高[4],从而加速了基材腐蚀,严重影响设备的本质安全。

油气田常用换热设备、压力容器等长期暴露于含有H2S等酸性气体的腐蚀环境中,且部分设备处于高温高压环境下,其处于较为苛刻的内腐蚀环境中[5-8]。目前未作防腐处理的普通碳钢换热器管束可在40~60 d内发生腐蚀刺漏,因此解决换热器、压力容器设备的高温酸性气体腐蚀问题成为保证油田本质安全的重点。

采用环氧酚醛树脂作为成膜物质[9],与耐酸性填料、填充型导热填料等配合,制备可在200℃、含H2S等酸性介质条件下使用的导热防腐蚀涂料。对涂料物理化学性能及不同酸碱环境下涂层性能进行测试表明,该涂料具有优异的耐酸碱性、耐盐雾性、耐热性及良好的导热性。该导热防腐蚀涂料已在现场应用,证明其防腐效果良好,该防腐涂料可有效解决H2S、CO2酸性腐蚀环境对换热器等设备的腐蚀问题。

1 耐温抗H2S导热涂料的原材料及性能

1.1 成膜物质及其交联反应与性能

由酚醛树脂与双酚A型环氧树脂制成,在常温下可稳定存储的单组分涂料。使用时,该涂料在高温烘烤下,涂料中环氧树脂的环氧基与酚醛树脂的酚羟基和羟甲基可发生交联反应,生成网状立体结构涂层[10]。由于成膜树脂的官能度增加了,因此提高了树脂的交联密度,由此使涂层耐热性、耐溶剂性、耐化学介质性得到显著的提高。

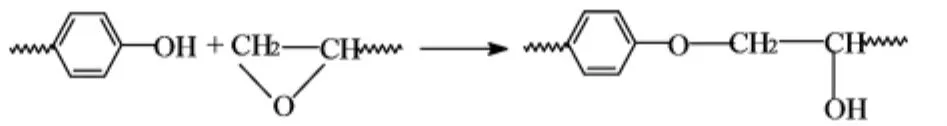

在高温作用下,环氧树脂与酚醛树脂的交联反应主要有以下几种。

(1)酚醛树脂的羟基与环氧树脂的环氧基发生反应:

(2)酚醛树脂的羟甲基与环氧树脂的羟基 发生反应:

(3)酚醛树脂的酚基与环氧树脂的环氧基发生反应:

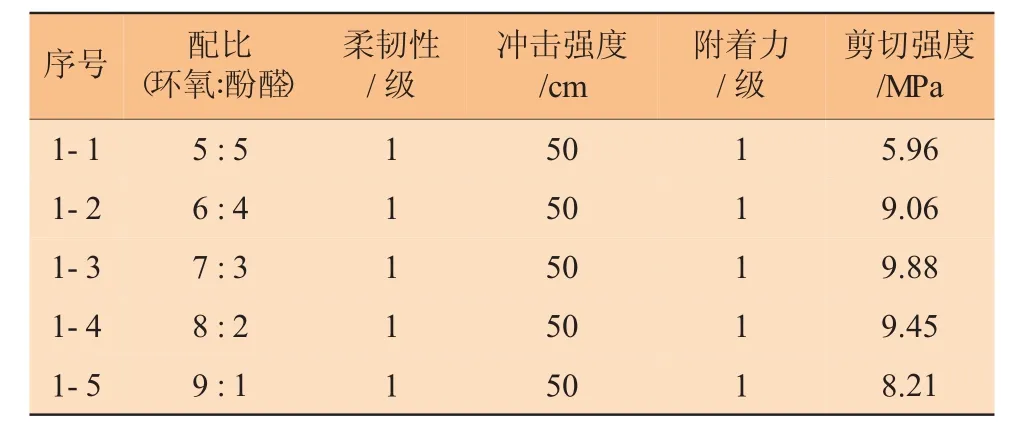

选用改性醇溶酚醛树脂与E42环氧树脂作为主要成膜物质进行试验研究。对环氧树脂、酚醛树脂在不同配比下的清漆漆膜性能进行测试,其结果如表1所示。

表1 环氧与酚醛树脂配比对清漆漆膜机械性能的影响

试验结果表明:环氧树脂与酚醛树脂在不同配比下,其形成的清漆漆膜均具有良好的柔韧性、耐冲击性、附着力,而树脂配比在6∶4~8∶2之间时,清漆漆膜还具有较高的剪切强度。因此确定采用环氧树脂与酚醛树脂配比为7∶3。

1.2 颜填料

颜填料作为涂料的重要组分,可用于调整涂料体系的颜料体积浓度(PVC),由此改善涂料施工性,提高涂层的成膜厚度、附着力、耐热性、致密性和耐磨性,同时可降低涂料成本,因而其对漆膜的性能及生产工艺具有较大影响[11-13]。在成膜物质已确定的基础上,选择耐酸性优异的多种填料与成膜物质配合制备成涂料,将该涂料制备的涂层浸泡于盐酸、盐酸与氢氟酸混合溶液中,以对比涂料的耐酸性。与此同时,选用碳化硅、氧化铬绿、云母粉、沉淀硫酸钡作为涂料的耐酸性填料。

为提高换热器涂层的导热性能,采用导热率高的填料对涂层的导热性进行优化,从而制备出填充型导热材料是经济高效的途径[14]。根据Agari[15]等人建立的混合颗粒体系聚合物复合材料模型,在树脂导热率不变的情况下,为提高聚合物材料的导热率,一方面需提高不同颗粒的导热率,另一方面需增加导热填料所占的统计分数,以改善涂层中颗粒形成导热链的自由因子。

一般认为,有序晶格的填充材料(如氮化硅、碳化硅等)相较于无序晶格的结构材料(如环氧树脂、玻璃等)具有更高的导热率[16-18]。因此选用导热性优异的碳化硅、β-Si3N4、AlN作为导热填料,与其他常规涂料填料进行配合制成涂层,涂层试验结果表明,当导热填料与普通填料的配比为3∶1、颜料体积浓度PVC=70%时,导热填料既保证了涂层的导热性能,又对涂层的耐酸性不产生较大影响。

1.3 助剂

助剂的用量虽小,但可以有效改善涂料的流平、润湿、消泡、流挂、防沉等性能,是涂料的重要组分。硅油作为一种常用且相容性良好的有机硅树脂类消泡剂,可以满足涂料生产工艺、常温施工而高温固化的工艺技术要求。为提高流平性能,本项目通过试验对比发现,聚丙烯酸酯类流平剂对导热涂层的流平性改善效果良好。偶联剂可用于改善涂料成膜物与导热填料、常规填料间的孔隙和缺陷,减少界面声子散射,可有效提高体系的导热率,同时还可增强成膜物与填料间的界面结合强度,提高涂层的附着力。

通过试验对比,确定了涂料助剂的添加量(质量分数)为:硅油消泡剂0.1%、聚丙烯酸酯类流平剂1%、硅烷偶联剂0.5%、改性聚氨酯类分散剂1.5%。

2 耐温抗硫化氢导热涂料的配方及性能

2.1 耐温耐酸导热涂料配方的确定

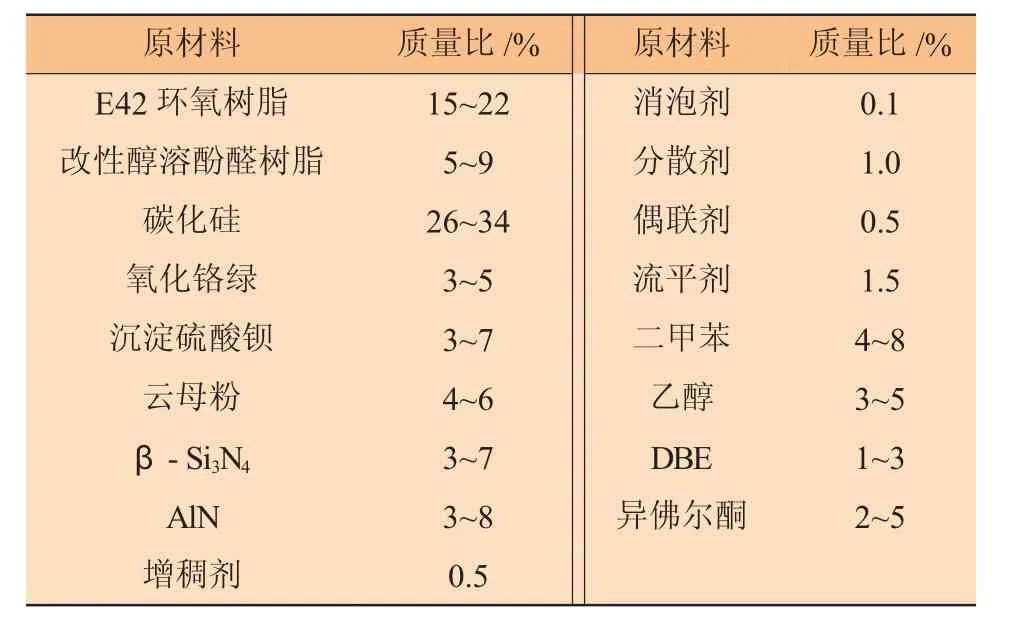

通过导热涂料的原材料选择及性能试验,在确定了涂料基本配方体系的基础上,再根据涂料状态,改变涂料溶剂、助剂的添加量,调整其流变性、沉降性,最终得到耐温耐酸导热涂料配方,见表2。

表2 耐酸导热涂料参考配方

在确定耐温耐酸导热涂料配方的基础上,对耐温耐酸导热涂料的性能展开研究,本项目主要对涂料的耐化学品性、耐中性盐雾性、耐H2S腐蚀性、耐热性等方面性能进行测试。

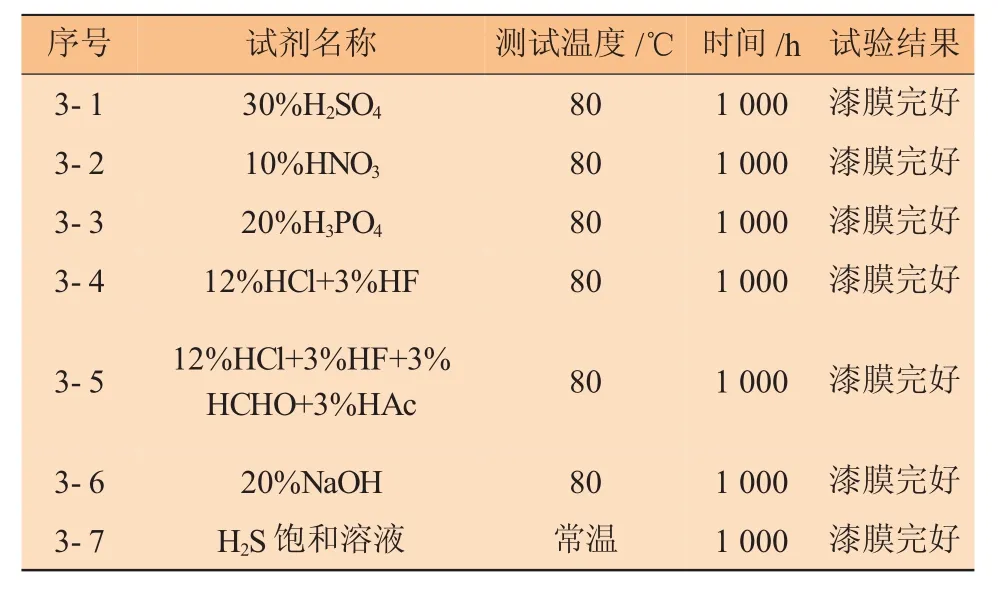

2.2 导热涂层的耐化学品性能

采用上述制备的耐温耐酸导热涂料进行刷件,按照刷涂单遍干膜厚度40~50 μm、程序升温至180℃高温固化工艺,分别将4道涂料涂刷于φ10mm×120 mm的普通碳钢试棒上,涂层总干膜厚度≥160 μm。待涂层养护7 d后将涂层试棒浸泡于如表3所示的化学品中,观察1 000 h浸泡后的涂层状态。

表3 耐酸导热涂料耐化学品性能

由上表测试结果可以看出,耐酸导热涂层经1 000 h浸泡后漆膜完好,具有良好的耐酸、耐碱性能,满足酸性介质环境的使用要求。

2.3 导热涂层的耐中性盐雾性能

参照GB/T1771将3片涂有4道涂层的试片放入中性盐雾箱内样品架上,配制pH值为6.5~7.2的NaCl溶液,质量浓度为(50±10) g/L,设定盐雾箱温度为35℃±2℃,进行连续盐雾试验2 000 h,观察涂层在盐雾过程中的表观、起泡等状态。

试验结果表明,耐酸导热涂层在2 000 h中性盐雾试验后,除涂层颜色发生轻微变浅外,涂层无起泡、无锈蚀,表观状态良好,具有良好的耐盐雾性。

2.4 导热涂层的耐H2S腐蚀性能

将涂有4道耐温导热涂层的碳钢试棒悬置于如图1所示的高温高压釜中。

图1 高温高压反应釜试验装置示意

参照NACE TM 0187,将反应釜的模拟温度设置为90℃、压力设置为9.0 MPa(H2S分压1.5MPa、CO2分压1.5MPa),反应釜中充装Cl-质量浓度为20 429 mg/L的油气田采出水换热腐蚀介质。

经168 h高温高压涂层静态腐蚀试验后,对涂层表观及附着力进行测试。结果表明,耐酸导热涂层试件经试验后表观完好,无脱落、无起泡现象。利用划格器对试验后涂层进行附着力测试,结果表明涂层与金属基体仍具有良好附着力,耐酸导热涂层在高温高压酸性气体环境下仍具有良好防腐蚀性能。

2.5 导热涂层的耐热性

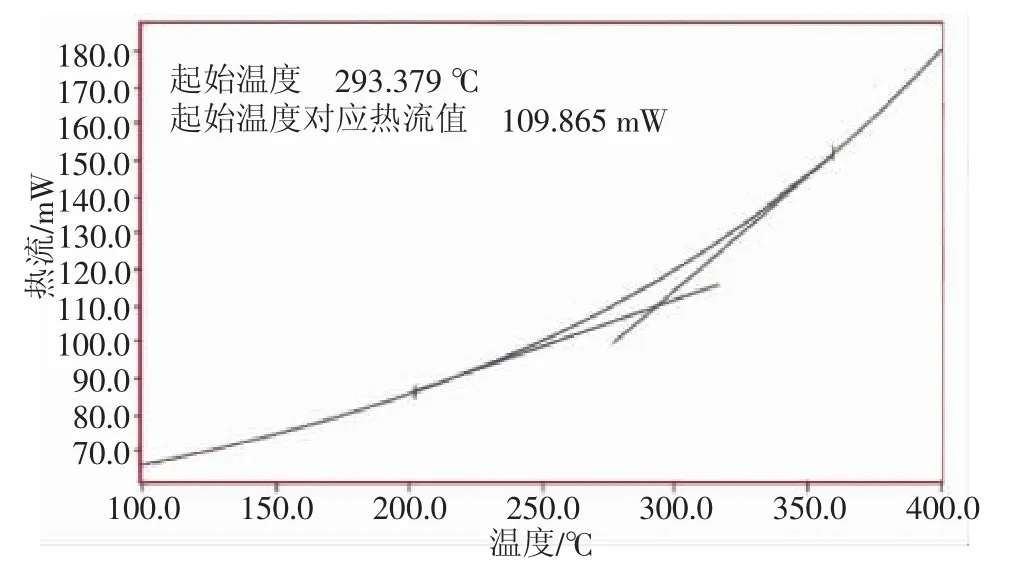

采用差示扫描量热计(DSC) 进行导热涂层的耐热性试验,测试结果如图2所示。从DSC曲线上可以看出,涂层的热分解温度为293℃,涂层可长期在200℃环境下稳定使用。

图2 耐酸导热涂层DSC曲线

在上述性能测试的基础上,对耐温抗H2S导热涂料的综合物理机械性能等进行测试,测试结果列于表4。

表4 耐温抗H2S导热涂料综合性能

3 耐温抗H2S导热涂料的现场应用

为验证综合性能,在环渤海湾且含H2S、CO2酸性介质的油田、石化企业进行防腐施工,跟踪耐温抗H2S导热涂料现场使用情况。

3.1 导热涂料在渤海湾盆地某石化公司应用

2015年6月,渤海湾盆地某石化公司一台新建列管式换热器需要进行防腐,由于工作介质含H2S,因此选用耐温抗H2S导热涂料进行防腐。根据前期合作意向,将耐温抗H2S导热涂料直接发往盘锦某换热器防腐公司进行导热涂料的现场施工。具体施工参数如下:

施工方式:浸涂;涂装方式:内防腐+外防腐;表面处理等级:Sa 2.5;单遍涂层厚度:40~60μm;施工道数:4道;涂层总厚度:≥200μm。涂层固化工艺:第一道涂装后放置0.5 h,程序升温至150℃恒温1 h;降温冷却后涂装第二道,涂装后放置0.5 h,程序升温至150℃并恒温1 h;降温冷却后涂装第三道,涂装后放置0.5 h,程序升温至150℃并恒温1 h;降温冷却后涂装第四道,涂装后放置0.5 h,程序升温至180℃并恒温2 h;冷却后测试涂层厚度≥200 μm。

施工后换热器管束如图3所示。2018年,与该石化公司沟通,经耐酸导热涂层防腐的列管式换热器工作状态良好,无管束刺漏发生,使用时间超过前期同种换热器管束,表明该换热器防腐效果良好。

图3 耐酸导热涂层烘烤固化后换热器管束形貌

3.2 导热涂料在渤海湾某油田公司的应用

2019年,渤海湾某油田公司两台空气冷却器由于受酸性水介质侵蚀,导致严重腐蚀。工作介质酸性水参数:工作温度为140℃,工作压力为5.5 MPa,硫化氢质量浓度2 140 mg/L。为提高该空气冷却器防腐质量,该油田公司对换热器防腐用涂料进行筛选。经多次调研分析,最终确定采用本项目研制的耐温抗H2S腐蚀导热涂料进行防腐,防腐施工后涂层表观良好(如图4所示),附着力≥12 MPa,取得良好的防腐效果,目前两台空冷器已正常投产1.5年,无涂层脱落起泡现象出现,运行效果良好。

图4 空冷器换热器管束防腐后形貌

4 结束语

采用环氧树脂与酚醛树脂加热固化、填充型导热工艺制备了可在200℃下使用的耐温导热涂料,并根据油气田采出液中含有H2S、CO2等酸性介质的特点,选择耐酸性填料以提高涂层的耐酸碱、耐盐雾、附着力性能。

对所制备的耐热抗H2S导热涂层,研究了其耐化学品性、耐中性盐雾性、耐H2S腐蚀性、耐热性等,对涂料的综合性能进行了评价。试验结果表明,该导热涂层具有优异的耐酸、耐盐雾、耐热性能,导热性良好。现场应用结果表明,涂层附着力、柔韧性等基本物理机械性能良好,可在200℃的环境下长期使用。有效解决了油气田酸性腐蚀介质环境下的耐温导热难题,满足了石油石化行业对酸性腐蚀环境导热涂料的要求。