陶瓷材料近表面微裂纹动态演化过程仿真

李 营,许晓政,隋 多,丁雪宝

(1. 沈阳理工大学,辽宁沈阳 110159;2. 辽宁师范大学,辽宁大连116029)

1 引言

天然或者合成化合物经过高温烧制做成的非金属材料称为陶瓷材料,陶瓷制品的原材料方便收集,制作过程简便[1],且成本低,是人们日常使用频率较高的生活用品。陶瓷材料具有高硬度、高熔点、高抗氧化能力,广泛应用于各个行业,但其在抗拉、可塑性与韧性方面能力较差[2]。在制作与使用陶瓷材料的过程中,陶瓷材料会经历很多高温过程,裂纹的出现会导致陶瓷材料报废或者降低陶瓷性能,特别是在工业行业[3],陶瓷材料属于不可再利用材料,陶瓷材料近表面的裂纹导致材料报废,会造成一定经济损失[4]。在陶瓷材料制作的流程中,如何控制陶瓷裂纹产生以及扩展,降低陶瓷材料报废率,提升陶瓷品质是陶瓷制作领域需要攻克的难关之一,所以有必要对陶瓷材料近表面微裂纹的动态演化过程展开研究。目前,涡流热成像技术在检测陶瓷材料裂纹方面使用较多[5],该技术是在国际上发展迅速的物体表面缺陷、裂纹检测技术。涡流热成像技术与红外成像技术相结合,可实现被测物体缺陷或裂纹的动态演化过程[6]。因此,结合涡流热成像技术和有限元模型对陶瓷材料近表面微裂纹动态演化过程展开仿真。

2 涡流热成像技术检测原理

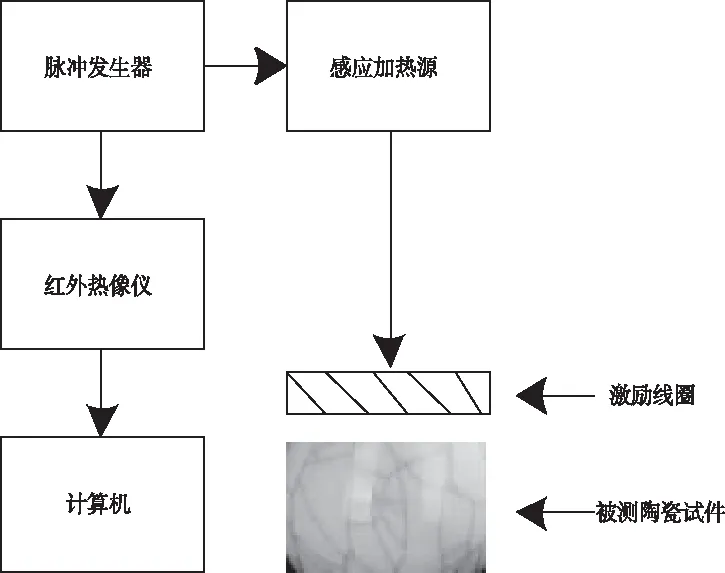

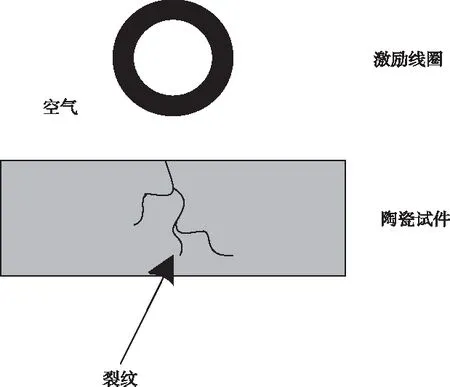

依据电磁感应定律,将一定频率的交变电流施加到激励线圈上,会感应出导电陶瓷表面的涡流,涡流产生一定热量[7],热量或者涡流在传导过程中,遇到陶瓷裂纹阻隔导致其出现涡流聚集或分流,参照焦耳定律,涡流转换为焦耳热,陶瓷表面的裂纹导致热量反射,提升裂纹区域温度[8],通过红外热像仪可观察器件温度场变化,该技术称为涡流热成像技术,涡流热成像技术的工作原理如图1所示。

图1 涡流热成像技术的工作原理

涡流成像技术所应用的设备有脉冲发生器、红外热像仪、感应加热源、计算机、感应线圈及实验陶瓷试件。由计算机控制脉冲发生器发射脉冲,感应加热源将脉冲转换为高频交流电,电流通过激励线圈传导到陶瓷试件表面,红外热像仪受计算机控制负责将陶瓷试件表面的温度场分布绘制成图像[9],完成涡流热成像技术。

2.1 涡流激励下陶瓷表面生热

根据Maxwell方程组,得到涡流场控制计算公式如下

(1)

式中,被测陶瓷的磁导率、介电常数、电导率、矢量磁势、热流量差、时间、外部电路密度分别由μ、ε、σ、B、∇、t、Js表示。

依据集肤效应,涡流在陶瓷试件表面聚集,密度与深度按照指数规律逐渐降低[10],集肤深度为涡流透入到陶瓷裂纹的深度,集肤深度和激励电路频率都与陶瓷属性相关,集肤深度的计算公式为

(2)

式中,激励电路频率由g表示。

参照焦耳定律,陶瓷表面产生的涡流会在陶瓷内部由电能转换为热量,其计算公式为

(3)

式中,产生的热量和电场密度分别由W和R表示。

2.2 陶瓷裂纹热流传导

当激励频率为120kHz时,陶瓷集肤深度约为0.03毫米,集肤深度可忽略不计,其原因在于陶瓷材料具有较大磁导率,当陶瓷内部裂纹高于集肤深度时,其表面加热才可进行涡流热成像检测。当裂纹体积深度比高于2时,纵向热传递受横向热传递影响所导致的模糊效应比较微弱,可忽略横向热传递所导致的模糊效应,因此,可将陶瓷热传导计算公式进行简化,简化后的一维模型如下

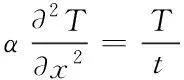

(4)

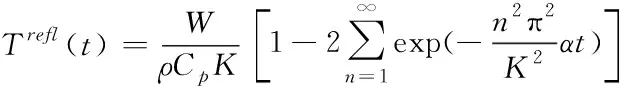

式中,温度、热扩散系数分别由T、α表示,横坐标由x表示。反射模式下陶瓷无裂纹区域的温度可通过一维解析模型得到,具体计算公式如下

(5)

式中,陶瓷试件厚度由K表示,陶瓷试件的密度由ρ表示,陶瓷试件的热容量由CP表示。

陶瓷裂纹区域的温度变化由表示公式(6)表示

(6)

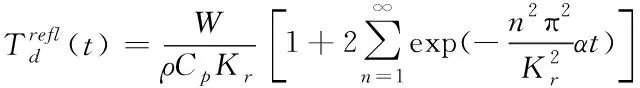

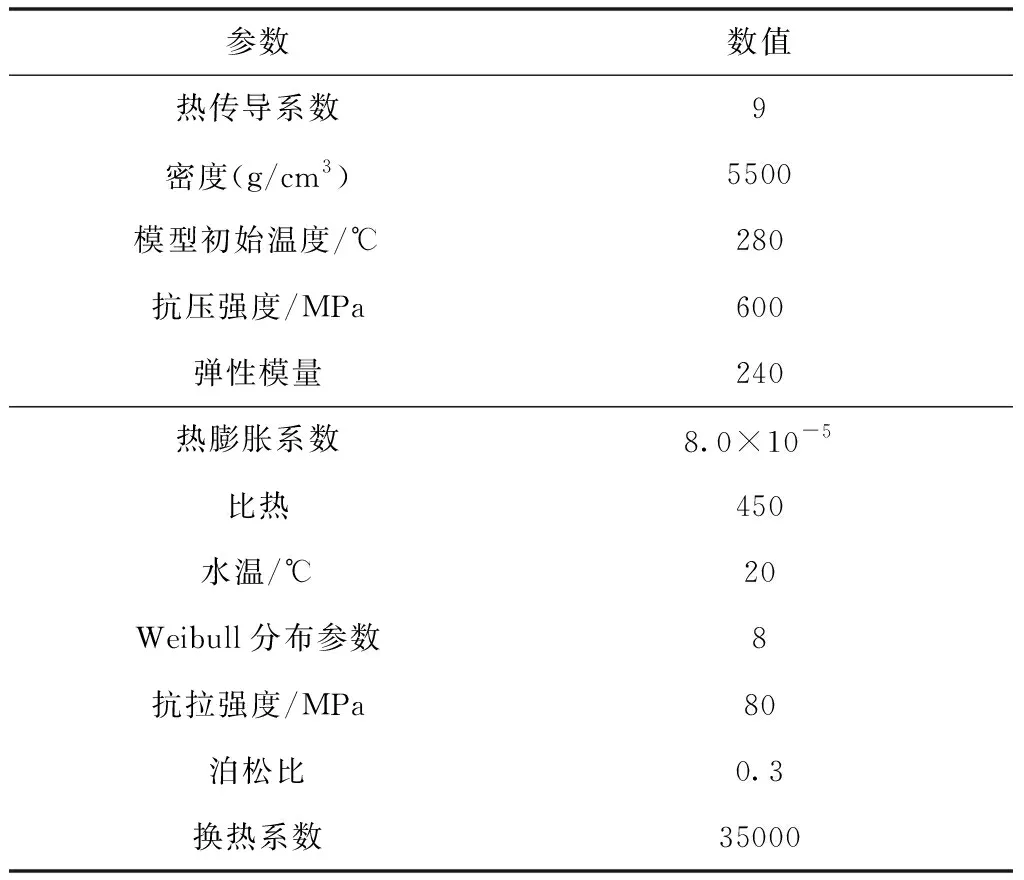

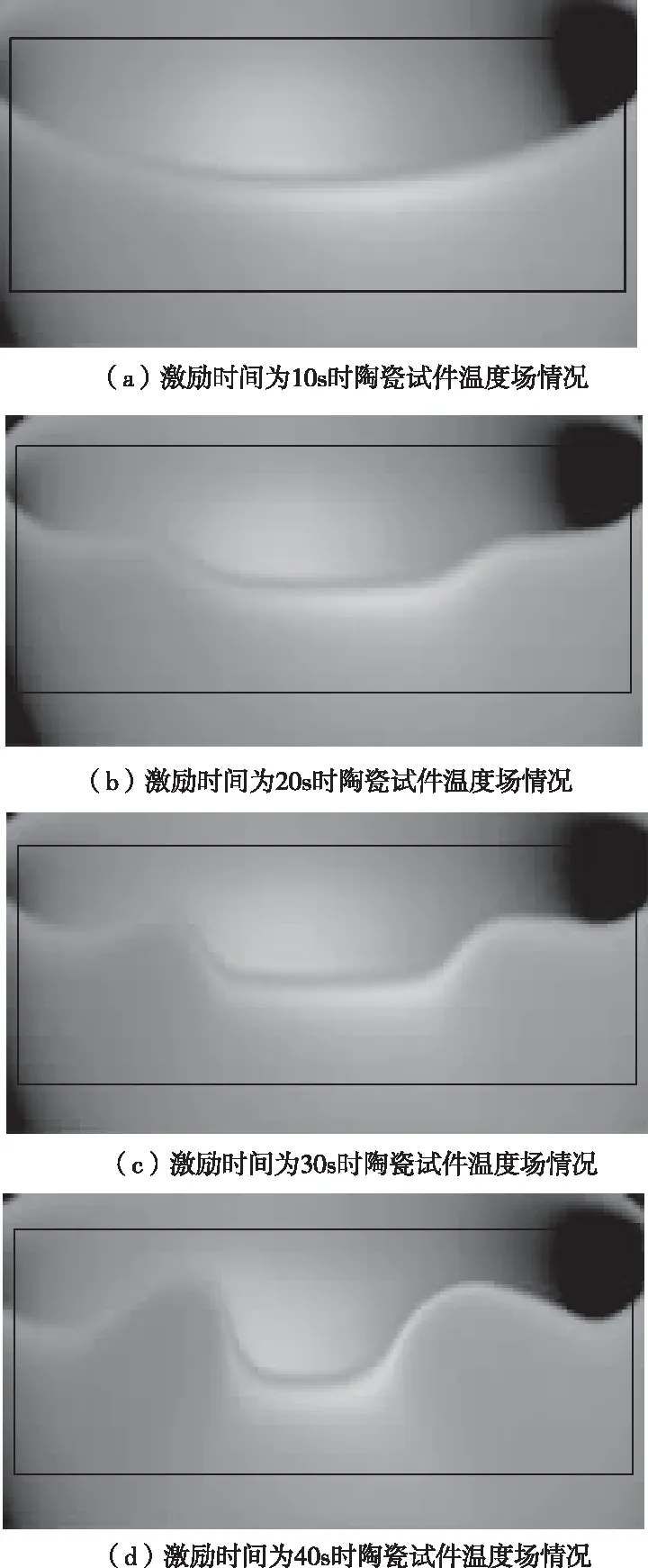

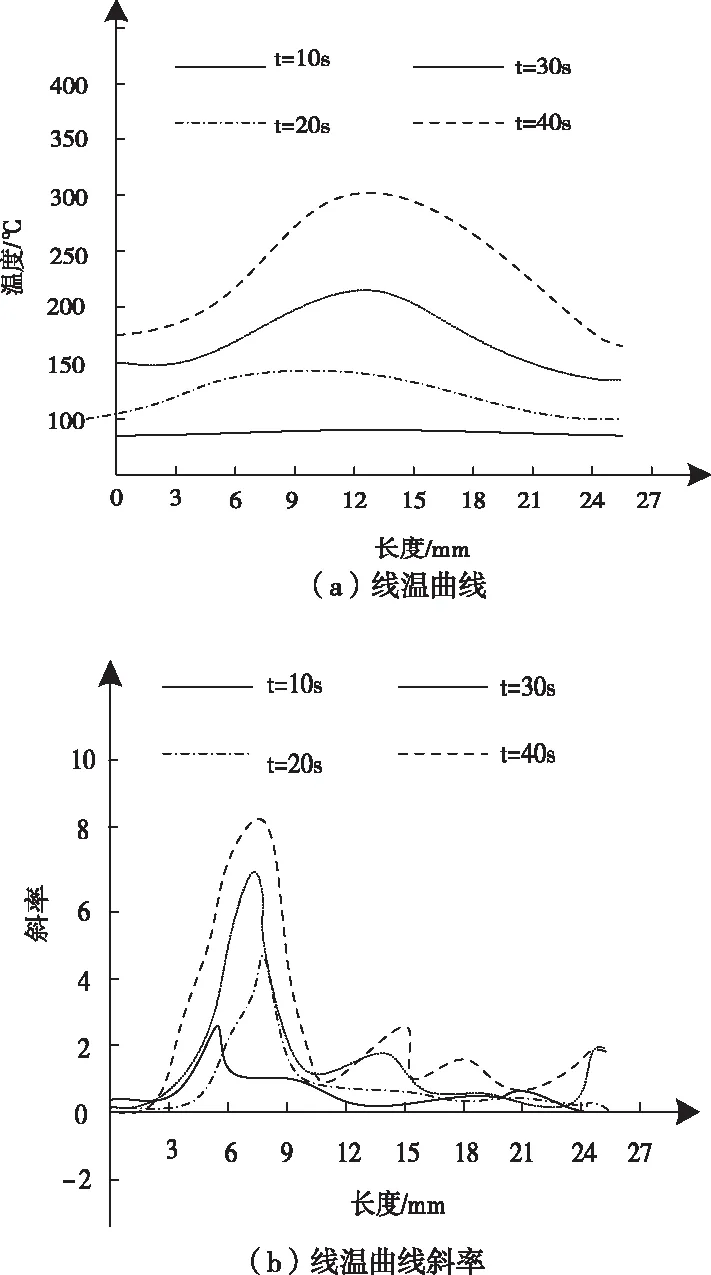

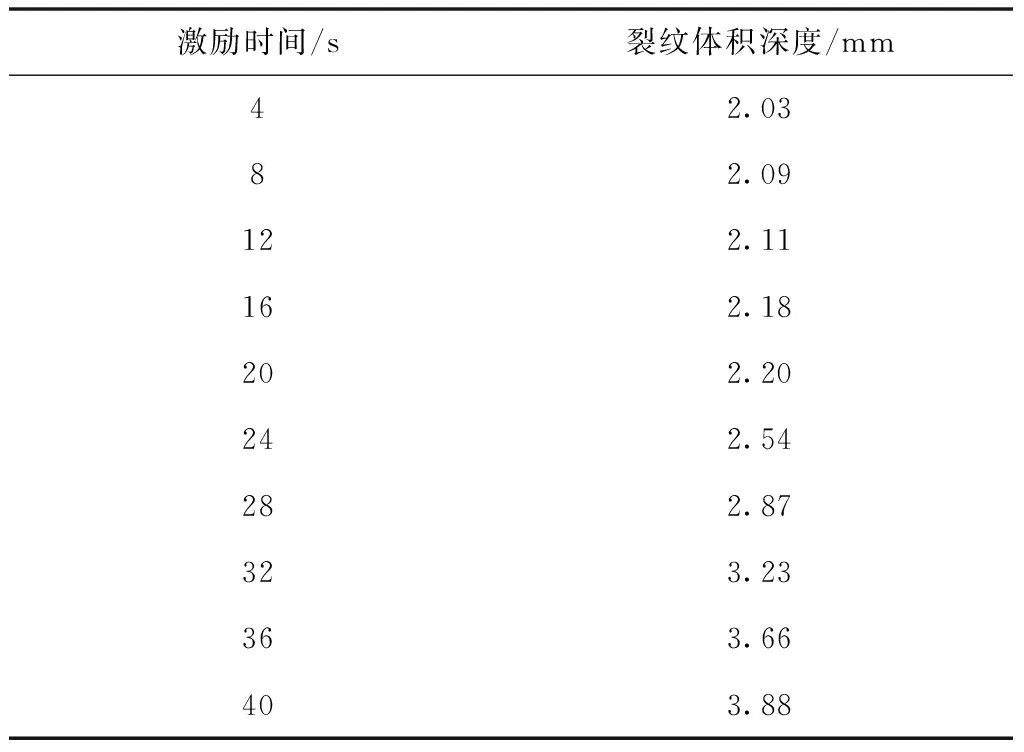

式中,裂纹区域剩余厚度和陶瓷试件的厚度分别由Kr、K0表示,该剩余厚度小于陶瓷试件的厚度,即Kr 依据涡流热成像技术检测原理,可将涡流激励下陶瓷裂纹区域温度升高理解为电磁场和温度场耦合的过程。利用有限元软件对陶瓷材料近表面微裂纹动态演化过程展开模拟仿真,所使用的陶瓷试件参数如表1所示。 表1 陶瓷试件参数 依据表1参数构建有限元模型,由图2表示。 图2 有限元涡流热成像模型 将激励线圈设置在距陶瓷试件表面3.5cm处,该陶瓷试件长度为25cm,宽度为16cm,高为4cm,在距该陶瓷试件中心6cm处存在宽为2mm,高为2mm的微裂纹,该裂纹距试件表面深度为2mm,裂纹体积的深度比为2。 利用有限元模型对陶瓷近表面微裂纹进行网格划分,图3为有限元对陶瓷裂纹的网格划分示意图。 图3 有限元对陶瓷裂纹的网格划分 实验初始条件与边界条件参照涡流激励产生热量的特点,设置为: 初始条件为:热力学温度T|t=280.3K 边界条件为: 1)磁绝缘与热绝缘为空气周围边界,磁绝缘与热绝缘分别符合以下公式 n×A=0 (7) -n·(-k∇T)=0 (8) 式中,矢量磁势由A表示。 2)整个陶瓷试件均是电磁热源,该陶瓷试件的边界是边界电磁热源,边界电磁热源符合以下公式 (9) 3)按照初始条件以及边界条件对激励线圈展开加载求解计算,激励线圈的加载频率与交变电流分别为220kHz、450A。 依据上述边界条件对陶瓷试件实施平行激励,激励时间保持40s,有限元模拟陶瓷试件温度场,结果如图4所示。 图4 有限元模拟陶瓷试件温度场结果 分析图4可知,陶瓷试件与激励线圈之间存在距离,受距离影响,陶瓷试件在激励之初,温度场呈现对称状态,无任何变化,受热传导影响,热量在陶瓷试件表面扩散,受陶瓷试件近表面微裂纹阻挡,当激励时间为10s时,陶瓷试件温度场两侧出现轻微变化,当激励时间分别为30s与40s时,陶瓷试件温度场变化逐渐增大。实验结果表明,本文方法可有效模拟出存在近表面微裂纹陶瓷试件的温度场变化情况,并可侧面利用该方法模拟陶瓷试件温度场,检测其是否存在近表面微裂纹。 为更清晰观察陶瓷试件近表面微裂纹区域温度变化,提取有限元内不同激励时间时陶瓷试件表面线温曲线,并计算各曲线的线温曲线斜率,结果如图5所示。 图5 线温曲线与线温曲线斜率 分析图5可知,陶瓷试件近表面微裂纹对陶瓷试件的温度场影响较大,随着激励时间的增长,线温曲线与线温曲线斜率出现较大波动,其原因在于陶瓷试件表面涡流温度会随着激励时间的增加而升高,经过热传导作用,陶瓷试件近表面微裂纹阻挡热传导效果,使热量聚集,陶瓷试件裂纹区域温度升高,从图5(b)可清晰看出线温曲线的斜率差值较大,可直观展现陶瓷试件近表面微裂纹的存在,陶瓷试件表面微裂纹区域温度较高。实验结果表明,本文方法可有效通过模拟试件的线温以及线温曲线斜率变化检测出陶瓷试件近表面存在的微裂纹。 利用本文方法模拟温度对陶瓷试件近表面微裂纹的影响,取不同激励时间下,陶瓷近表面微裂纹状态,结果如表2所示。 表2 不同激励时间下裂纹体积深度 分析表2可知,陶瓷试件的裂纹体积深度随着激励时间的增加而增加,当激励时间在20s之前,陶瓷试件裂纹体积深度增长较慢,当时间超过20s之后,陶瓷试件近表面微裂纹体积深度增长幅度较大,可见温度越高,陶瓷试件近表面微裂纹越大。 为研究陶瓷试件近表面微裂纹体积深度与陶瓷近表面温度的关系,取陶瓷试件无裂纹区域的温度与裂纹深度分别为1mm、2mm、3mm、4mm时裂纹内温度之差,可获取不同裂纹深度下的温差曲线,结果如图6所示。 图6 不同裂纹深度下的温差曲线 综合分析图6可知,陶瓷试件裂纹区域与无裂纹区域的温差随着陶瓷试件表面微裂纹深度的增加而增加。当陶瓷试件表面微裂纹深度为1mm时,陶瓷试件的温差曲线呈现平缓上升趋势,为良好的线性关系;当裂纹深度为2mm时,陶瓷试件的温差曲线整体呈现先上升后降低趋势,激励时间为30s和40s时,温差曲线上升迅速,温差逐渐增大;裂纹深度分别为3mm和4mm时,陶瓷试件温差曲线上升期较迅速,其中图6(d)温差上升较图6(c)迅速,且平稳期较长,由此可知,陶瓷微表面裂纹深度不同,裂纹区域温度与无裂纹区域的温差也不同,陶瓷表面微裂纹深度越深,裂纹区域温度与无裂纹区域的温差越大。 利用涡流热成像技术检测陶瓷材料表面温度变化,并使用有限元建立实验模型,设定实验初始条件以及边界条件,对带有微裂纹的陶瓷试件展开实验,从陶瓷试件温度场、线温曲线、线温曲线斜率以及陶瓷表面微裂纹深度等方面对陶瓷表面微裂纹展开仿真模拟,经过实验验证,得到结论如下: 1)陶瓷试件在激励线圈激励初期,温度场为对称状态,陶瓷试件受热传导作用,微裂纹阻挡热量使其聚集,陶瓷试件温度场随着激励时间的增加变化逐渐增大,并可清晰显示陶瓷试件近表面微裂纹的存在。 2)陶瓷试件的裂纹体积深度与激励时间成正比,激励时间超过20s后,陶瓷试件近表面微裂纹体积深度增加较快,温度越高,陶瓷试件近表面微裂纹越大。 3)随着激励时间的增加,陶瓷试件线温曲线和线温斜率曲线波动较大,陶瓷试件表面微裂纹区域温度较高。 4)陶瓷试件裂纹区域与无裂纹区域的温差与陶瓷试件裂纹深度成正比,温差曲线随着陶瓷裂纹深度增加呈现先上升后下降趋势,陶瓷微表面裂纹深度越深,裂纹区域温度和无裂纹区域的温差越大。 本文从温度方面模拟了陶瓷材料近表面微裂纹动态演化过程,虽然效果显著,但导致陶瓷材料产生裂纹的因素很多,如制作过程中力的作用,陶瓷原材料配比以及陶瓷烧制时间等多种因素都有可能造成陶瓷表面微裂纹产生,因此需在上述几个方面对陶瓷表面微裂纹展开研究,以避免陶瓷表面微裂纹产生,为陶瓷领域提供理论支撑与技术服务。3 仿真研究

3.1 实验初始条件与边界条件设置

3.2 模拟结果

4 结论