滑动摩擦副表面变织构的润滑与承载特性研究

何 涛,陈强曼,陈国瑜,王传礼,5,黄 森,沈 浩

(1.安徽理工大学机械工程学院,安徽淮南 232001;2.流体动力与机电系统国家重点实验室,浙江杭州 310027;3.矿山智能装备与技术安徽省重点实验室,安徽淮南 232001;4.安徽理工大学人工智能学院,安徽淮南 232001;5.安徽矿山机电装备协同创新中心,安徽淮南 232001)

摩擦损耗了世界上1/3的一次性能源,其导致的工程装备报废率占80%左右[1-2]。往复式摩擦副作为应用最广泛的摩擦副之一,其表面的摩擦和磨损严重影响着机械装备的正常运行和使用寿命。织构减摩是指在摩擦副表面加工规律分布的微米级凹坑阵列形貌,以达到提高油膜承载力、二次润滑、减轻摩擦磨损和容纳微磨粒的作用,该想法源于自然界的微结构减摩现象[3]。早在20世纪60年代,Hamilton等[4]提出借助表面微凸起产生附加动压力的设想,随后以Etsion、王静秋等[5-6]为代表的国内外学者在织构的结构优化、加工制造及润滑机理等方面开展了广泛研究。近年来,随着微细加工技术的发展,织构在端面密封、滑动摩擦副的润滑和减摩等方面得到广泛应用[7-10]。

Mao等[11]开展了高速液压缸密封界面织构润滑机理研究,分析了均匀分布的单一尺寸织构气穴及柱塞的倾角对密封界面动压润滑性能的影响。胡威[12]提出了轴向柱塞泵柱塞副表面织构化的设想,并研究了均匀分布的单一尺寸织构对液膜承载力的影响。何霞等[13]研究了恶劣工况下压裂泵动密封副的摩擦学性能,结果表明,均匀分布的单一尺寸织构面积占比为5.86%的试件的摩擦系数、温升和磨损量相比于无织构试件分别减小了80%、90%和79.3%。孙艺文等[14]对比分析了泥浆泵的仿生活塞(在工作表面加工凹槽形仿生单元体)与标准活塞的使用寿命,发现仿生活塞可增大储油空间,合理设计凹槽形仿生单元体可使BW-160型泥浆泵活塞的使用寿命最大提高69.52%。马晨波[15]借助往复销盘摩擦磨损试验,验证了变面积比织构在提高滑动摩擦副的减摩性能方面有较大潜力,尤其适用于高速重载场合。徐波[16]针对内燃机缸套-活塞环的织构化摩擦副开展了减摩和控油的协同优化,提出了缸套分区差异织构化技术,使得机油与燃油的消耗比从0.051%降至0.041%。

上述研究均表明,织构具有减摩功能,但因受到加工技术的制约,已有研究大多局限于均匀分布的单一尺寸织构。为此,笔者针对滑动摩擦副表面提出一种变织构(尺寸多样的织构)结构,并通过建立排布方式不同的单一尺寸织构以及方形排布变织构的CFD(computational fluid dynamics,计算流体力学)仿真模型,对变织构的润滑与承载特性进行研究。

1 织构仿真模型建立及参数设置

1.1 织构仿真模型建立

图1(a)所示为织构化滑动摩擦副的几何模型。由于摩擦副表面的织构数量较多,为简化计算,选取仅含单个或数个织构的单元并建立相应的二维CFD仿真模型。织构的形貌种类较多,其中球冠形织构的综合润滑与承载性能较好,且加工难度相对于其他形貌的织构要低[17]。图1中:L为滑动摩擦副的轴向长度,p1、p2分别为滑动摩擦副配合间隙两端的压力,u为滑动摩擦副的运动速度,h0为滑动摩擦副的配合间隙;l为所选取织构单元的长度,pi、po分别为织构单元入口和出口的压力,r为织构半径,hp为织构深度。

图1 织构化滑动摩擦副的几何模型和所选取织构单元的仿真模型Fig.1 Geometric model of textured sliding friction pair and simulation model of selected texture unit

1.2 初始仿真参数设置

如图1(b)所示,设置织构单元上壁面固定,下壁面运动(速度为u),左、右壁面为带压力梯度的周期边界。其中,周期边界的压力梯度为:

采用mixture多相流模型,设置PISO压力-速度耦合算法及PRESTO离散格式;选择水为工作介质,设其空化压力为3 168 Pa,动力黏度η=1.003×10-3N·s/m2,密度ρ=998.2 kg/m3。

常见织构的直径一般为几十至几百微米,深度为几微米到几十微米,深径比为0.001~0.020,面积占比一般为5%~15%[18]。由于水的黏度比液压油小,同等条件下水的泄漏更为严重。一般油压元件摩擦副的配合间隙为12~25 μm,综合考虑加工制造水平及泄漏情况,水压元件的密封间隙应小于油压元件的密封间隙,一般为3.8~8.0 μm[19]。此外,当织构的深度与液膜厚度的比值接近1时,其动压承载能力较好[20-21]。综合考虑上述因素,在仿真分析时,设滑动摩擦副的配合间隙h0=5 μm,织构深度与滑动摩擦副配合间隙相等,即hp=h0=5 μm。结合文献[3]中的参数设置情况,取织构半径r=20 μm;滑动摩擦副轴向长度L=10 mm,运动速度u=0.2 m/s,配合间隙两端的压力差Δp=10 MPa,根据式(1)得出周期边界的压力梯度为1.0 kPa/μm。

2 排布方式对织构润滑与承载特性的影响

常见的织构空间排布方式如图2所示,可分为方形排布(错位角θ=0°)和错位排布(错位角θ=10°,20°和30°)。为分析排布方式对单一尺寸织构的润滑与承载性能的影响,取织构的x、z向间距均为100 μm,并以200 μm×100 μm的矩形单元作为计算的最小单元。

图2 不同的织构排布方式示意Fig.2 Schematic diagram of different texture arrangements

根据上述参数,先利用CAD(computer aided design,计算机辅助设计)软件建立单一尺寸织构单元的几何模型,再将几何模型导入Fluent软件进行网格划分及参数设置。通过仿真计算错位角θ=0°,10°,20°和30°时织构单元表面压力p的分布情况,进而通过式(2)积分得到织构单元表面的法向(y向)承载力F。

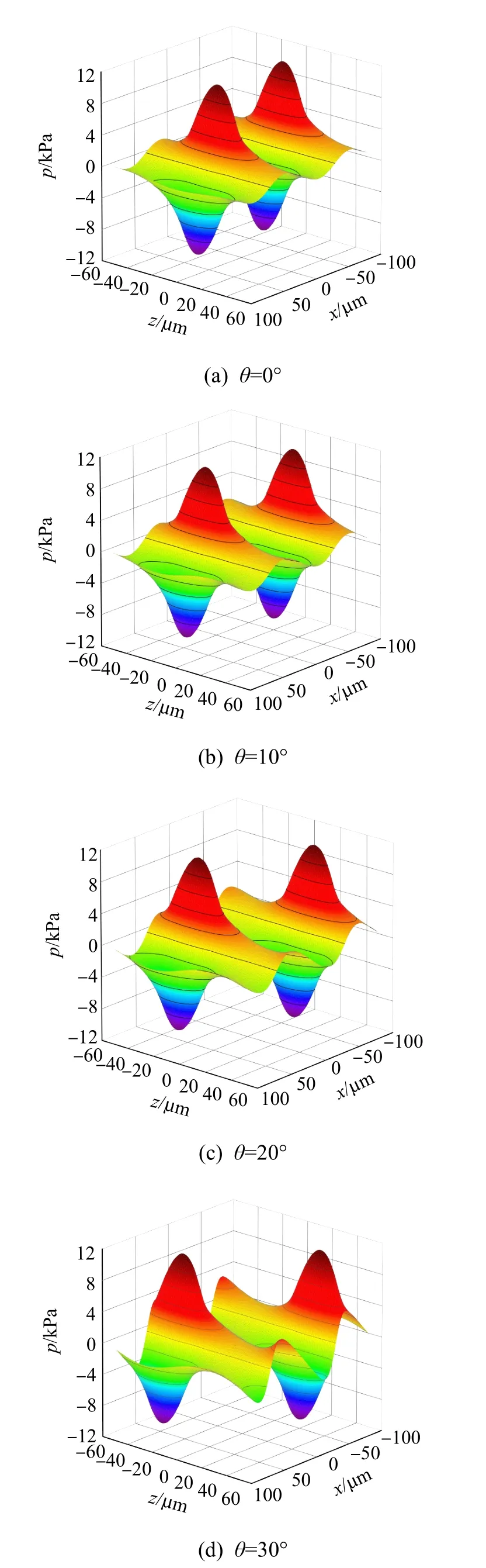

2.1 织构表面的压力分布

图3所示为不同排布方式下单一尺寸织构单元表面(仅显示2个织构)的压力分布情况。由图可知,织构的收敛楔处因动压效应而产生了压力凸峰(正压区),织构的发散楔处产生了压力凹谷(负压区)。通过对比发现,方形排布的单一尺寸织构单元表面的正压峰值最大,为11.1 kPa,负压峰值的绝对值最小,为9.6 kPa;随着错位角θ的增大,织构单元表面的正压峰值逐渐减小,负压峰值的绝对值逐渐增大。产生上述现象的原因是随着错位角θ的增大,织构之间的实际有效距离逐渐增大,前一织构出口处的高压对后一织构入口处的低压的抵消作用逐渐减弱,导致织构之间的协同润滑作用逐渐减弱。

图3 不同排布方式下单一尺寸织构单元表面的压力分布(u=0.2 m/s)Fig.3 Pressure distribution on the surface of single-size texture units under different arrangements(u=0.2 m/s)

2.2 织构表面的承载力

图3中的压力凸峰表示承载力为正,压力凹谷表示承载力为负,织构表面的综合承载力由正、负承载力叠加而成。4种排布方式下单一尺寸织构单元表面压力对应的正承载力峰值均大于对应的负承载力峰值的绝对值,且正压区的面积也比负压区大,由此可见不同排布方式下单一尺寸织构单元表面均产生了正的综合承载力。但在仿真条件下,4种排布方式的单一尺寸织构单元表面的负压均高于水的空化压力,因此几乎未产生空化效应。

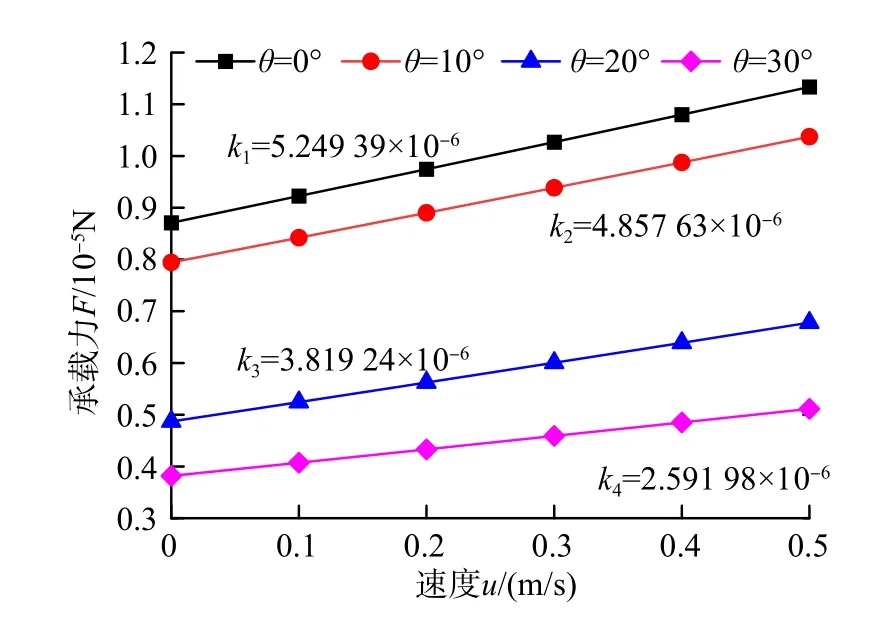

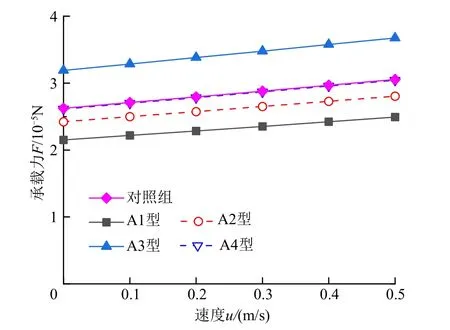

为了定量比较4种排布方式下单一尺寸织构单元表面的综合承载力,通过进一步仿真得到在不同的滑动摩擦副运动速度下各织构单元表面承载力的变化曲线,如图4所示。从图中可以看出,单一尺寸织构单元表面的承载力随滑动摩擦副运动速度的增大均呈线性增大趋势,但其增大速度有所不同。在滑动摩擦副运动速度从0 m/s上升到0.5 m/s的过程中,方形排布的单一尺寸织构单元表面承载力的增大速度最快;随着错位角的增大,单一尺寸织构单元表面承载力的增大速度逐渐减小。由此可见,方形排布织构的承载力最大。

图4 不同排布方式下单一尺寸织构单元表面承载力的变化曲线Fig.4 Variation curves of bearing force on the surface of single-size texture units under different arrangements

综上所述,方形排布的单一尺寸织构的润滑性能最强且承载力最大;随着错位角的增大,单一尺寸织构的润滑与承载性能逐渐减弱。基于此,在研究变织构的润滑与承载性能时,采用方形排布方式。

3 变织构的润滑与承载性能研究

3.1 变织构的尺寸参数

为研究变织构的尺寸变化对润滑与承载性能的影响,沿x方向取12个方形排布的球冠形织构(每个织构的间距为100μm)作为一个单元(x方向长度为1200μm),建立相应的二维CFD仿真模型进行分析,并以半径r=25μm、深度hp=5μm的单一尺寸织构(方形排布)单元作为对照组。按照x方向上织构的半径和深度的不同,将变织构分为A(小-大-小)、B(大-小-大)、C(浅-深-浅)、D(深-浅-深)四种类型,各类变织构的尺寸变化均关于x方向中心对称,并以一串数组表示其尺寸参数,如“20-25-20”表示沿x方向按照半径中间大两端小的分布方式等间距设置12个织构,其中前3个织构的半径为20μm,中间6个的半径为25μm,最后3个的半径为20μm。根据文献[18-21]中相关参数的设置和结论,4类变织构单元的尺寸参数设置如表1所示,其他压力梯度及边界条件等均与上文相同。

表1 不同变织构单元的尺寸参数设置Table 1 Dimensional parameter setting of different variable textures

3.2 变织构单元表面的压力分布

鉴于4类方形排布变织构单元表面的压力分布规律基本一致,其中A4、B4、C4及D4型变织构的尺寸变化最具代表性,本文仅给出这4个变织构单元中心截面(沿x向)的压力云图,如图5所示。由图可知,各织构单元中均出现了多处高压集聚区和低压集聚区,其中织构的收敛楔处为高压集聚区,发散楔处为低压集聚区。除了对照组的单一尺寸织构单元外,变织构单元中各织构附近的压力分布均不相同。由此可见,尺寸变化导致织构表面的压力分布发生变化。

图5 不同织构单元中心截面的压力分布云图Fig.5 Cloud diagram of pressure distribution in central section of different texture units

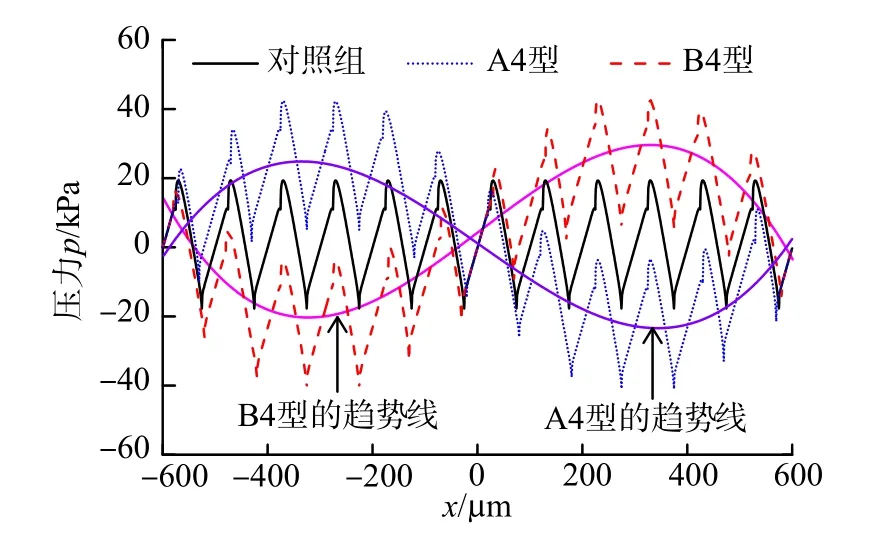

图6所示为半径不同的变织构单元中心截面的压力分布曲线。从图中可以看出,在织构的收敛楔处和发散楔处分别出现不同程度的正压区域和负压区域。对于对照组中的单一尺寸织构单元,其中心截面的压力分布曲线为周期性波动曲线,由12个单织构中心截面的压力分布曲线叠加而成。对于A4型变织构单元,在x=-600~0 μm段,其中心截面的整体压力为正,且先增大后减小;在x=0~600 μm段,其中心截面的整体压力为负,且先减小后增大。对于B4型变织构单元,其中心截面的压力分布与A4型相反。借助Origin软件分析得到A4型和B4型变织构单元中心截面的压力分布曲线的趋势线,结果表明这2条趋势线分别近似呈正、余弦规律波动。

图6 半径不同的变织构单元中心截面的压力分布曲线Fig.6 Pressure distribution curves of central section of variable texture units with different radii

图7所示为深度不同的变织构单元中心截面的压力分布曲线。从图中可以看出,C4、D4型变织构单元中心截面的压力分布曲线的趋势线也分别近似呈正、余弦规律波动。对于C4型变织构单元,在x=-600~0 μm段,其中心截面的整体压力为正,且先增大后减小;在x=0~600 μm段,其中心截面的整体压力为负,且先减小后增大。而D4型变织构单元中心截面的压力分布与C4型相反。

图7 深度不同的变织构单元中心截面的压力分布曲线Fig.7 Pressure distribution curves of central section of variable texture units with different depths

出现上述现象的原因是不同尺寸单织构的压力(正压或负压)对织构单元整体的压力分布有显著影响。如图5所示,变织构单元整体的压力分布不是单织构压力分布的复制组合。由于不同尺寸单织构的压力分布不同,前一织构出口处高压与后一织构入口处低压的抵消作用发生变化,导致织构之间的协同润滑作用改变。对于A4、C4型变织构单元,在其前半段(x=0~600 μm),第1至第6号织构的负压占主导地位,且第3和第4号织构的负压的绝对值达到最大;而在后半段(x=-600~0 μm),第7至第12号织构的正压占主导地位,且第9和第10号织构的正压值达到最大。而对于B4、D4型变织构单元,由于其单织构尺寸的变化趋势分别与A4、C4型相反,故其中心截面的压力分布分别与A4、C4型相反。

3.3 变织构单元表面的承载力

图8和图9所示分别为不同的滑动摩擦副运动速度(0~0.5 m/s)下A型和B型变织构单元表面承载力的变化曲线。由图可知,除A1、A2型外,A4型变织构单元表面的承载力与单一尺寸织构单元(对照组)基本接近,A3型的承载力明显大于对照组;除B1型外,B2、B3和B4型变织构单元表面的承载力明显大于对照组。由此说明,合理改变织构半径有助于提升变织构的润滑与承载性能。对比图8和图9可知,半径两端大中间小的B1、B2、B3和B4型变织构单元表面的承载力分别大于A1、A2、A3和A4型,且A2型的承载力比A4型小,B2型的承载力比B4型大。由此说明,两端织构的半径越大,越有助于润滑液的进入,使得润滑作用更加充分,则织构表面的承载力越大。此外,在B型变织构单元中,B3型的承载力明显大于B4型,说明两端半径大的织构的占比越大,则变织构的润滑性能越强,承载力越大。

图8 A型变织构单元表面承载力的变化曲线Fig.8 Change curve of bearing force on the surface of A-type variable texture unit

图9 B型变织构单元表面承载力的变化曲线Fig.9 Change curve of bearing force on the surface of B-type variable texture unit

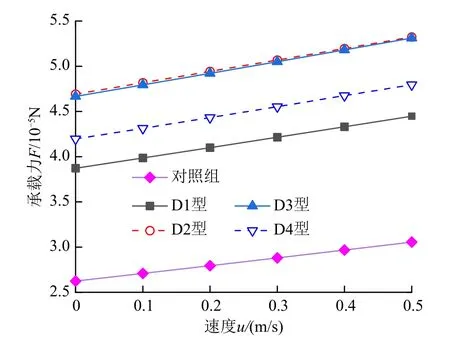

图10和图11所示分别为不同的滑动摩擦副运动速度(0~0.5 m/s)下C型和D型变织构单元表面承载力的变化曲线。由图可知,虽然织构深度的变化范围较小,但其导致的承载力变化范围较大,说明深度对承载力的影响较大。所有C型和D型变织构单元表面的承载力均大于单一尺寸织构单元(对照组),说明改变织构深度有助于提升变织构的润滑与承载性能。对比图10和图11可知,深度两端深中间浅的D1、D2、D3和D4型变织构单元表面的承载力大于C1、C2、C3和C4型,且C2型的承载力比C4型的小,D2型的承载力比D4型的大。由此说明,两端织构的深度越深,越有助于润滑液的进入,使得润滑作用更加充分,则织构表面的承载力越大。此外,在D型变织构单元中,D3型的承载力明显大于D4型,说明两端深度深的织构的占比越大,则变织构的润滑性能越强,承载力越大。

图10 C型变织构单元表面承载力的变化曲线Fig.10 Change curve of bearing force on the surface of C-type variable texture unit

图11 D型变织构单元表面承载力的变化曲线Fig.11 Change curve of bearing force on the surface of D-type variable texture unit

4 结论

本文以球冠形织构为研究对象,分析了不同排布方式对单一尺寸织构表面的压力分布和承载力的影响,并研究了4类方形排布变织构的润滑与承载特性,得到的结论如下。

1)方形排布(错位角θ=0°)的单一尺寸织构表面的承载力最大,而随着错位角的增大,织构之间的有效距离逐渐增大,前一织构出口处的高压对后一织构入口处的低压的抵消作用逐渐减弱,导致织构之间的协同润滑作用减弱,承载力减小。

2)不同排布方式下单一尺寸织构的压力分布曲线由多个单织构的压力分布曲线叠加而成;而对于方形排布的变织构,其前后织构的协同润滑作用发生改变,导致其压力分布曲线的趋势线近似呈正、余弦规律波动。

3)4类方形排布的变织构相对于方形排布的单一尺寸织构更有助于润滑与承载性能的提升。在4类方形排布变织构中,B型的承载力比A型的大,D型的比C型的大,说明两端织构半径越大或深度越深,或该类织构的占比越大,则变织构的润滑性能越强,承载力越大。

研究结果可为织构化滑动摩擦副表面润滑和减摩性能的改善提供重要的理论参考。