基于机器视觉的机器人自动导线焊接

刘新胜,王 萍,李晓聪,秦子尧,冯 超,张 凡,杨丽娜

(中国北方车辆研究所,北京 100071)

电连接器和导线是大多数电子产品实现电气互联和信号传递的基础元件,每个电连接器的可靠接触保证了整个系统的正常运行[1-3]。所以,电连接器自动化焊接的质量直接决定了整个系统的稳定性[4],对于焊接型电连接器线束生产的典型工艺包括裁线、剥皮、浸锡、焊接、穿管等多个工序,除焊接外,各工序间已实现相互配合、共同作业的高度自动化。由于焊接过程中环境、装配条件变化以及不确定性因素干扰的存在[5-8],电连接器与多芯导线自动焊接较难实现,国内外现阶段的电连接器与导线之间的焊接有通过机械、电气、PLC控制系统的综合设计[9],采用激光焊接的方式实现,整个行业总体上还以手工焊接为主。因此,对电连接器和多芯导线焊接的研究有较大的现实意义。

伴随着科技的进步,当前视觉识别技术、多关节协作机器人技术的发展使得解决这一技术瓶颈成为可能。通过运用自动化技术、智能化识别技术、柔性制造技术及信息化技术,实现了一种满足导线焊接作业的柔性制造系统,将电连接器与多芯电缆自动焊接在一起,实现了该部分工作的机器代替人工。

1 结构特点及原理

电连接器焊杯结构及导线如图1所示。

图1 电连接器焊杯结构及导线

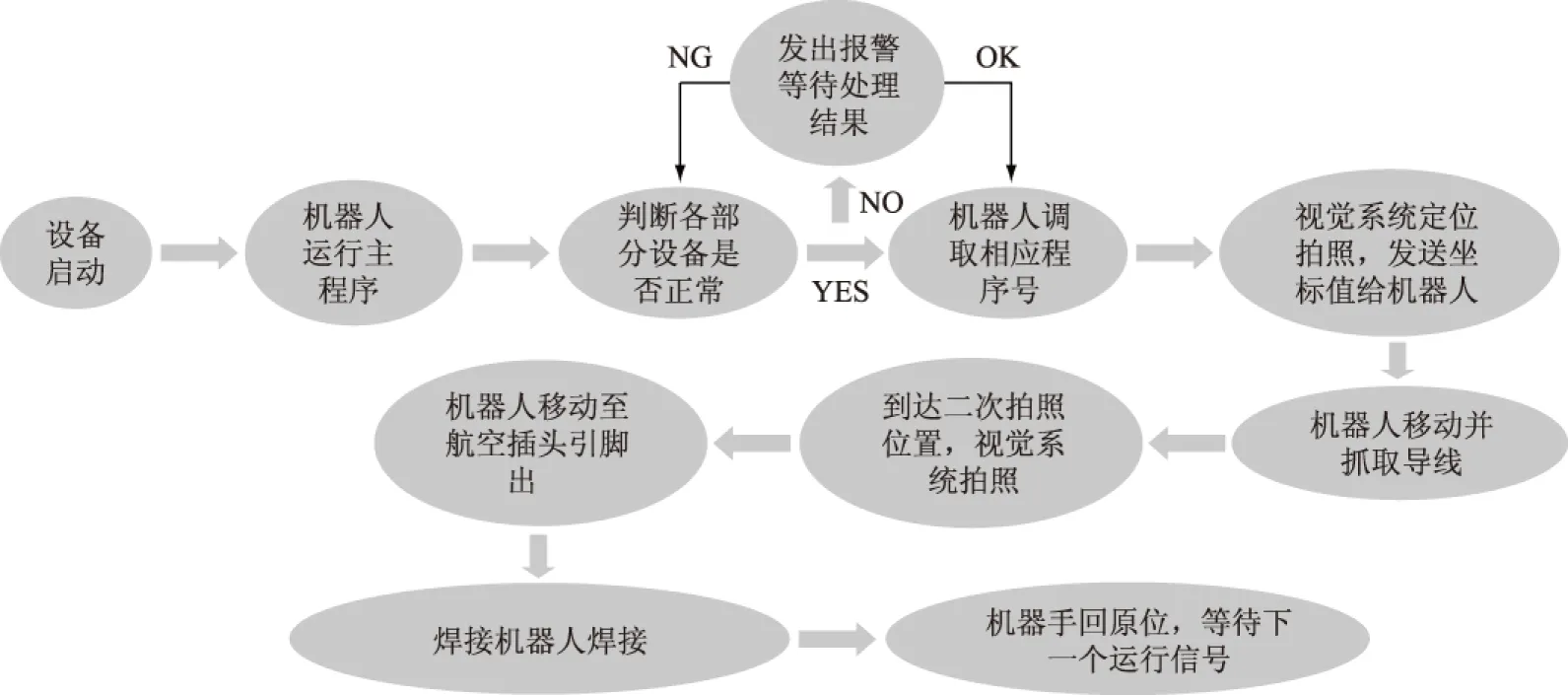

通过双机机器人密切配合实现导线抓取与焊接的多样化动作,其中六轴协作机器人配备的多功能智能夹手将导线定位抓取,视觉系统对放置在七轴焊锡机器平台专用卡具内的电连接器进行二次定位,完成特征提取与匹配,获得引脚精确坐标信息,智能夹手夹持导线移动至电连接器正确引脚位置,由双机器人协作完成I/O通信,焊锡机器人按照设定的程序完成导线与连接器的焊接,待焊点凝固后,夹手脱离导线。六轴协作机器人返回导线定位夹拾取下一根导线,完成另一电连接器焊杯的识别和焊接。如此循环作业,直到焊接完定义的所有焊点。可通过更换导线的定位机构、更换程序适应不同产品的生产,实现快速换线,从而达到柔性制造。机器人搭载视觉系统进行导线焊接技术路线如图2所示。

图2 机器人搭载视觉系统进行导线焊接技术路线

2 焊接系统设计

2.1 六轴机器人、七轴焊锡机器人系统

六轴机器人系统(见图3)集成了可编程控制技术、人机界面操作技术,重复定位精度是±0.03 mm,每一个关节都能够实现±360°旋转,末端第六轴可实现无限旋转,可通过每个轴的配合实现动作多样化、柔性化。

图3 六轴机器人系统

在机器臂上安装视觉系统及智能夹手,机械臂的臂展范围能够满足工作半径要求,从而能够实现导线定位、抓取、焊接的工作需求。机器人可同时支持多种通信模式,满足通信要求。机器人具备力控和力感应系统,当人和机器接触以后,可根据设置的力使机器人进入到保护性停机状态,能够保证操作人员的人身安全。

七轴焊锡机器人(见图4)采用七轴联动控制,PC构架具有烙铁姿态记忆功能,烙铁角度随意自动变换姿态,可有效接触导热。程序记忆不同焊接角度,调用程序时焊接角度自动恢复,能实现快速更换产品品种,实现不同温度焊接,快速切换生产状态,实现柔性焊接生产。

图4 七轴焊锡机器人系统

2.2 执行系统

由于要抓取的导线柔性化较强,易变形,所以在抓取过程中,如果使用固定行程的执行机构,可能会在抓取的过程中出现抓不牢或者抓取变形的情况,这样导线不能够准确地放置到正确引脚位置,出现偏差,导致焊接机器人不能够进行正常的焊接作业,影响作业流程。所采用的智能夹手拥有2个自适应平行机械关节手指,每个关节手指由多个连杆机构组成,通过各种通信方式(提供CAN总线,TCP/IP, RS485, I/O等通信方式)发送不同的指令对夹爪进行控制。采取平行夹持,并重新优化智能夹手的结构设计,避免与电连接器焊杯干涉,实现精确抓取并修正导线的变形。

2.2.1 机械臂夹手

机械臂夹手安装在机械臂的最前端用于夹取导线,由一对可以开合的夹板组成,由于导线柔软易弯曲、有易变形并堆叠的工艺特性,在夹板内有导线定位槽,夹板的开合行程、夹持力可编程设置。为方便夹手夹取导线,按照设定的路径夹取已裁切并放置在导线定位夹中的导线,当执行焊接导线程序时,夹手夹取导线端头放入电连接器的焊线杯中。夹线机构示意图如图5所示。

图5 夹线机构示意图

2.2.2 电连接器焊线

机械臂夹手夹持着导线对准要焊线的焊杯中心并接近,导线端头进入焊杯,由视觉系统完成定位,启动焊锡机对导线及焊杯加热部位给导线及焊杯加热,焊锡丝送丝机送丝。待焊锡冷却后松开夹具,导线脱离夹具。然后CCD相机给焊完的焊杯及导线拍照检查焊线的效果,合格后机械臂再取下一条导线焊接。电连接器及夹具示意图如图6所示。

图6 电连接器及夹具示意图

2.3 搭载视觉系统

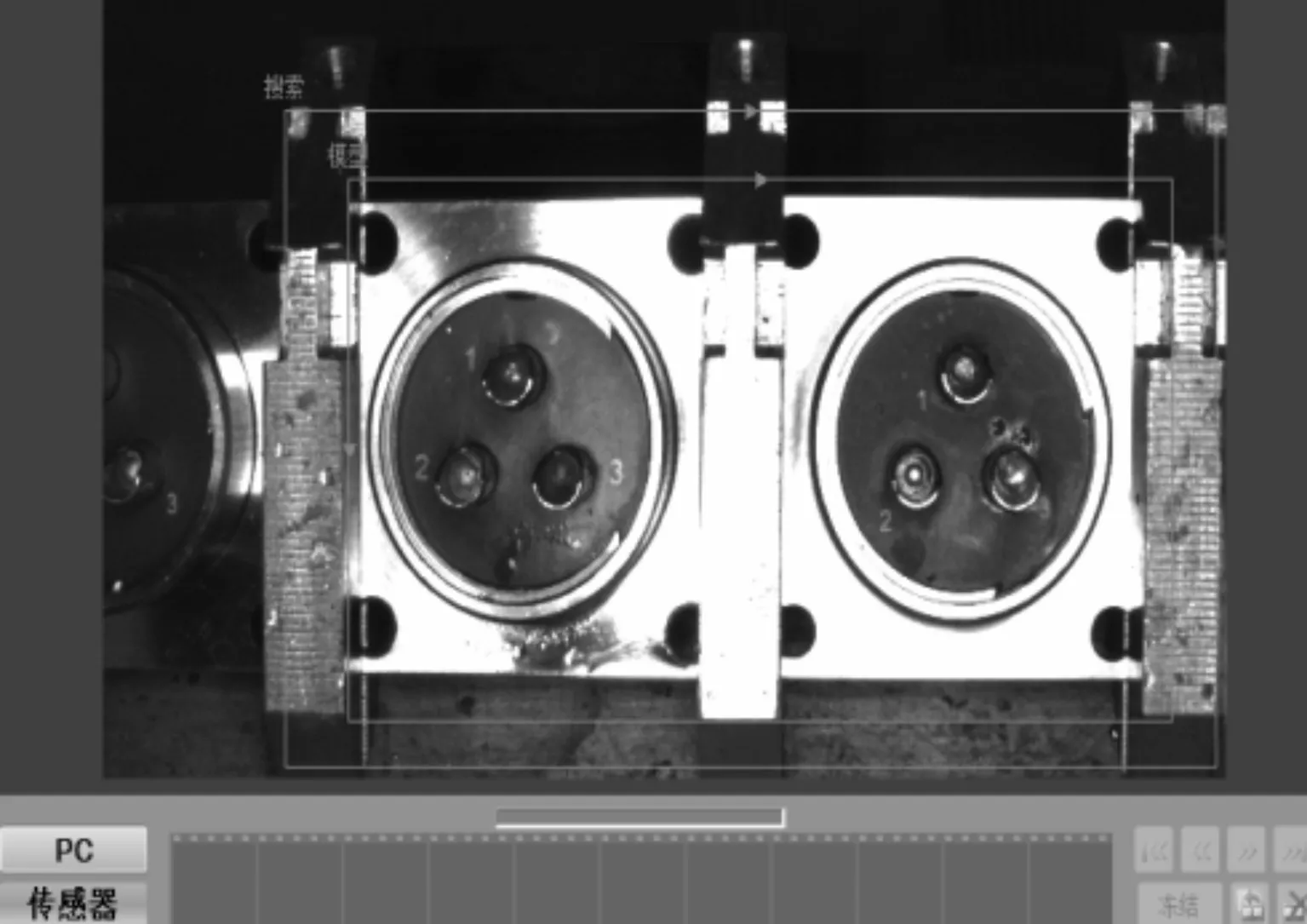

机器视觉技术是一项综合性的技术,包括图像处理、机械工程、光源照明、光学成像、模拟与数字成像技术、算法等综合的技术,互相协调作用才能构成一个完整的机器视觉应用系统[10],视觉系统的主要功能有2个,首先对待抓取的导线进行初步定位,将定位数据发送给机器人,自动进行焊点插针坐标计算[11],计算机获得被焊插头图像后,从中提取出所需的几何特征和库中数据比对[12],生成结果。软件同时引导机器人进行抓取工作,其次对待焊接的电连接器插头做精确定位,将引脚的坐标信息发送给机器人,机器人将导线移动至正确的引脚位置,焊接机器人进行下一步的焊接作业。电连接器外观特征训练如图7所示。

图7 电连接器外观特征训练

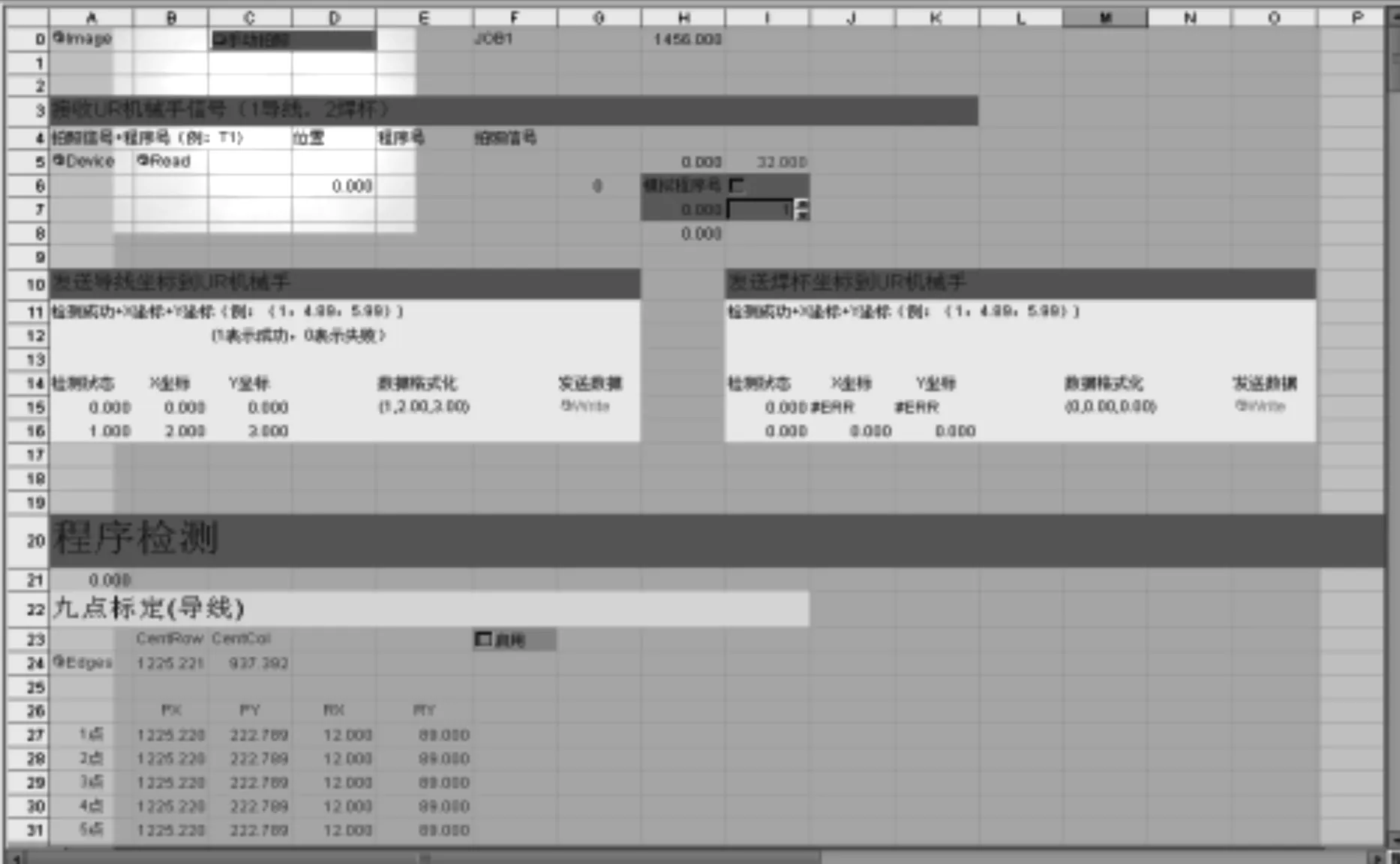

相机采用内部自带软件和算法的智能相机,相机对电连接器的截面拍照后,与模板特征比对,完成图像预处理,并定位焊杯X、Y位置,角度及范围变化,计算出焊接位置偏差角度传至协作机器人,相机拍照的位置坐标与机械手的位置坐标进行统一换算,完成坐标换算的统一。由协作机器人控制智能夹手,完成精确定位。相机可存储多套视觉程序,可根据现场实际情况,无需人工干预,进行自动切换程序,适应不同种类的工件场景。电子表格程序视图如图8所示。

图8 电子表格程序视图

光源选用标准5500K色温的LED环形补光灯进行补光,补光范围广,没有阴影和色温干扰的问题。根据研究表明,5500K色温的白光LED对物体进行补光时,能够显现出更准确的颜色纹理信息[13]。

2.4 双机器人协作焊接

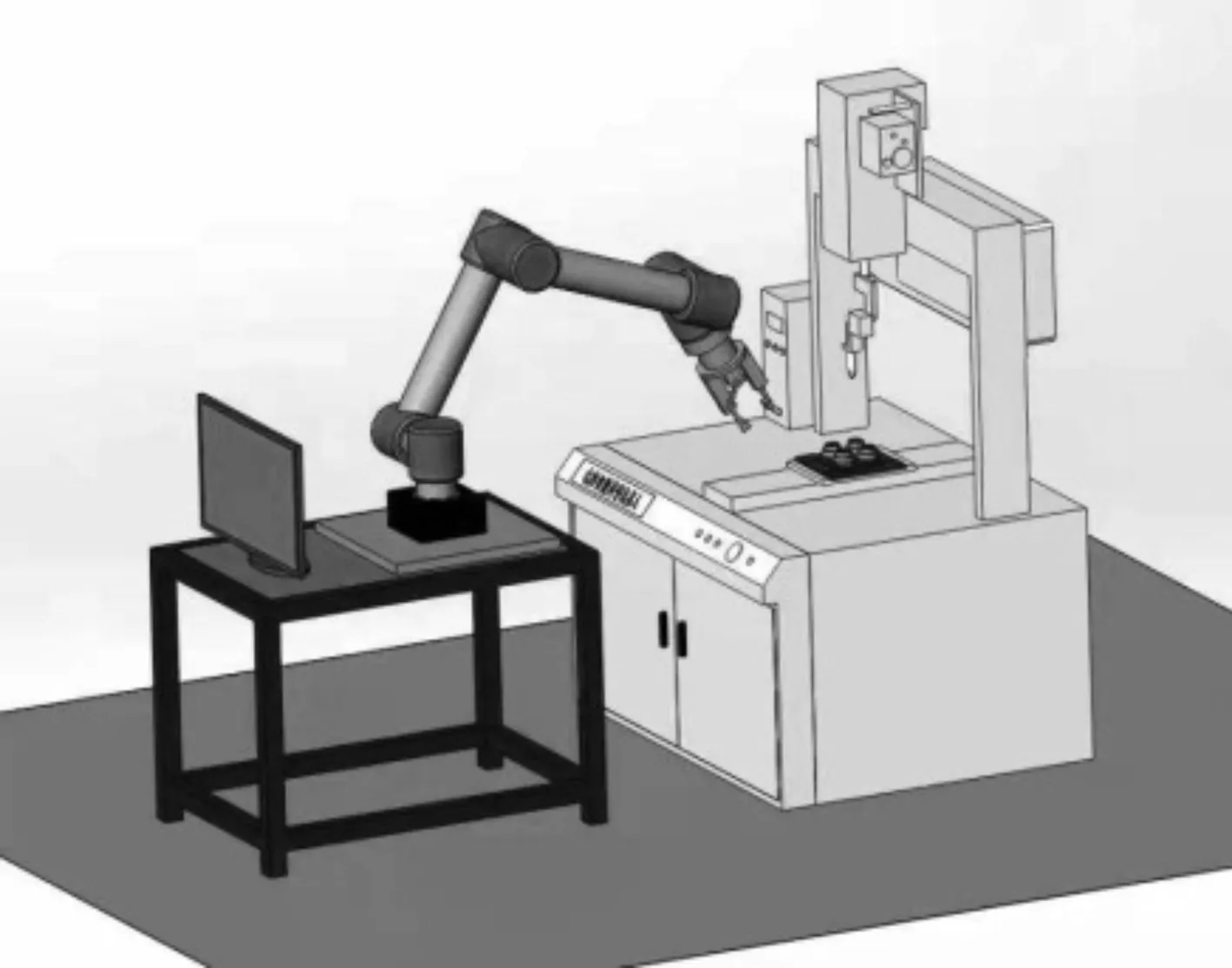

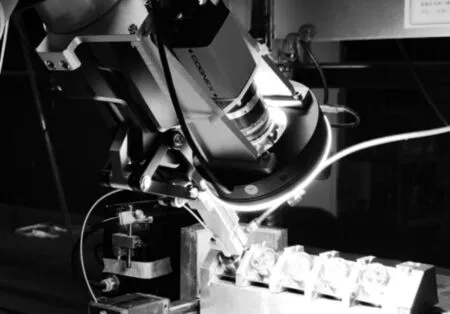

为完成有效焊接的复杂作业,需要搭载视觉的协作机器人与焊锡机器人精确配合,先通过焊锡机器人触屏软件界面操作编程,确定焊接角度、位置,通过PC自动控制电动机精确定位运动,再通过烙铁加热,自动定量送锡,配合各气动元件,实现自动焊接。所焊接的电连接器摆放到专用卡具内,电连接器及卡具视为一个整体,专用卡具解决了以往焊接方式出现的种种难题,确保焊接件的可靠性和稳定性,提高了焊接的工艺精度[14]。六轴协作机器人搭载的视觉系统对抓取导线进行识别、角度的调整和修正,将位置信息发送给机器手。六轴协作机器人控制机械臂终端气动夹手从导线定位夹完成导线抓取,将导线准确放置到电连接器引脚位置,由焊锡机器人完成导线与连接器的焊接,待导线脱离夹具,机械臂返回导线定位夹拾取下一根导线。机器人之间协同的焊接主要由焊接、空点、开出、开入命令实现控制,双方通过I/O互相通信,再通过空点命令的组合实现互相配合,实现本次项目一个焊点的焊接工作。以此类推,完成整个连接器的控制焊接。双机协作机器人示意图如图9所示,双机机器人协作完成焊接如图10所示。

图9 双机协作机器人示意图

图10 双机机器人协作完成焊接

3 结语

通过将图像处理和机器视觉引入到电连接器导线焊接中,实现导线的自动焊接,从而部分取代之前的人工操作流程,降低了劳动强度,提高了生产效率和产品的焊接一致性。但由于多品种小批量生产模式下,导线的规格型号繁多,长度不同,单种导线加工数量少,而导线属于柔性,易弯曲、易变形并堆叠,导致机器人机械抓手很难精确取拿导线,并完成密集焊接,导线这些工艺属性限制了焊接效率的提升及焊接多样性的要求。