高速铁路预制箱梁内模上浮病害治理研究

白一凡

(中铁十四局集团房桥有限公司,北京 102400)

预应力混凝土箱梁结构占新建高速铁路桥梁的90%以上,因此箱梁的设计、施工、质量保证体系等每一工作环节的精心落实对高速铁路的安全运营都具有重要的意义。在箱梁预制过程中,箱梁尺寸精度最难控制的问题之一是内模的固定。箱梁腹板混凝土薄而高,而内模又是一个整体,混凝土在浇筑、振捣过程中对内模的作用力(浮力)非常大而使其上浮[1-2]。箱梁内模上浮容易造成箱梁底板混凝土过厚、顶板厚度不足、梁面超高,同时很容易使箱梁两侧腹板厚度不一致。其中,梁体顶板厚度不足,容易造成桥面的承载力不足,形成重大安全隐患;而顶面超高需要对其进行打磨处理,需投入大量的人力、物力,造成箱梁顶板质量缺陷和成本浪费。

高速铁路预应力箱梁生产中,控制箱梁内模使其保持正确位置这一问题始终困扰着梁场、一直难以解决,国内对这方面的研究较少,模板生产厂家也没有可靠实用的措施。本文介绍了一种实践中研发的新型内模固定工装,防止箱梁内模出现上浮,为高质量、高标准的箱梁生产提供了有力保障。

1 梁体上浮病害统计

1.1 测量方案

为保证测量结果能真实有效地反映内模上浮情况,将箱梁底板底到顶板底的距离作为测量对象。根据梁体构造特点,除两端外,梁体内部数据均需要通过泄水孔进行测量。跨度31.5 m 预制无砟轨道后张法预应力混凝土简支箱梁(通桥(2016)2322A-II-1)底板泄水管共16个,沿梁体纵向中线左右对称布置,距梁体跨中分别为1 m、5 m、9 m和11.7 m。结合梁体最易出现内模上浮的位置,本次每孔梁测点选取8个点,分别为跨中4个泄水孔处以及距跨中9 m的4个泄水孔处,测点位置如图1所示。

图1 测量点位置

1.2 测量数据收集

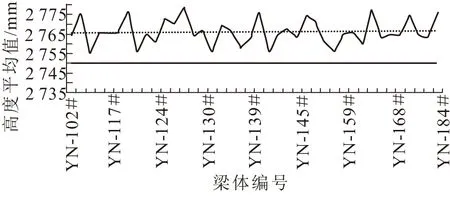

理论标准段底板底到顶板底距离为2 750 mm。本次箱梁内模上浮测量分3个批次,各批均为40片梁,共计120片梁,批次1底板至顶板高度平均值统计见图2。

图2 批次1测量数据

由于内模上浮,120片箱梁的底板底到顶板底距离都超出了标准值2 750 mm,内模最小上浮值4.75 mm、最大上浮值28.25 mm、平均上浮值16.00 mm,内模上浮现象比较普遍。

2 箱梁内模上浮原因分析

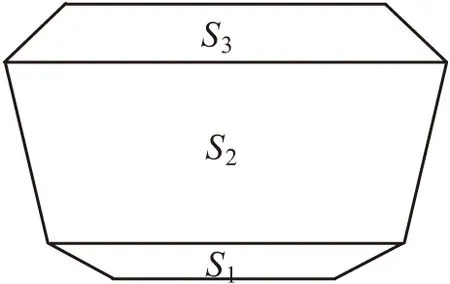

混凝土浇筑过程中内模板所受浮力为箱梁模板上浮的主要原因。在模板等结构设计中,混凝土浮力常常被忽略,然而在施工中,由于混凝土浮力引起的模具、预埋件及钢筋等上浮现象屡见不鲜。而由于混凝土的特殊性质,混凝土不是全流态、自身的粘结力能抵消部分浮力、早期浇筑的混凝土会发生初凝等因素,故公式F浮=G排=ρgV排并不适用于混凝土浮力的计算[3]。模板浮力计算采用侧压力原理,P=γh。式中:P为对模板的最大侧压强(kN/m2);γ为混凝土的重力密度(kN/m3);h为混凝土侧压力计算位置处至新浇筑混凝土顶面的总高度(m)。内模板断面如图3所示,受力简图如图4所示。

图3 内模断面

图4 内模上浮受力示意图(单位:mm)

下断面S1两侧倒角中部的侧压强P1=γH1=24.5 kN/m3×1.97 m=48.265 kN/m2。

中断面S2两侧倒角中部的侧压强P2=γH2=24.5 kN/m3×0.91 m=22.295 kN/m2。

下导面长度L1=0.583 1 m,下侧与水平线夹角α的余弦值cosα=0.857 5;中断面导面长度L2=1.876 m,中断面导面与竖直线夹角β的正弦值sinβ=0.242 5。

模板浮力F浮=PS=(P1L1cosα+P2L2sinβ)×33.2 m(模具长)×2(两侧)=2 275.97 kN[4]。模板重量G重=550 kN。合力F合=F浮-G重=1 726 kN。内模承受合力1 726 kN(方向向上),需采取必要措施防止内模上移。

3 内模抗上浮装置设计

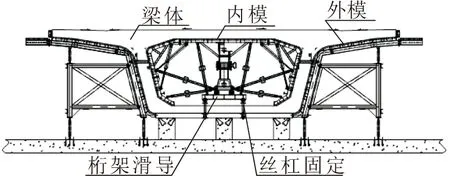

目前箱梁生产内模(构造如图5所示)采用下桁架滑导、油缸顶升技术,内模入模后采用油缸预顶就位、丝杠固定的措施控制内模相对位置,没有专用的防内模上浮装置。此种状态下内模在混凝土灌注时受混凝土浮力影响产生上浮现象,且越到跨中情况越严重。内模上浮对梁体不论从实体质量还是到外观质量都有很大影响。

图5 箱梁内模板浇筑状态纵断面

为控制内模上浮,保证箱梁整体质量和受力状态,设计了内模防上浮连接装置[5],包括防上浮拉杆、内模支腿自动锁紧结构以及底模加强连接部分。

3.1 防上浮拉杆

内模与底模之间依次为顶升装置、内模支腿扁担梁和内模支腿。内模与内模支腿扁担梁之间为油缸固定,顶升油缸顶升到位后上下导梁之间位置固定不会进一步伸长。顶升装置的下导梁与内模支腿扁担梁之间采用防上浮拉杆连接装置,一端固定可旋转,另外一端采用螺母锁紧。连接装置结构见图6。

图6 连接装置结构

3.2 内模支腿固定装置

内模扁担梁与底模板之间采用内模支腿固定装置连接(如图6所示)。在底模板支腿连接位置开孔并在四周进行加固处理,内模支腿下端设计为倒T型结构,使用时支腿插入底模板后旋转90°完成自动锁紧,取代了操作人员进入底模板下进行上螺栓的操作,扁担梁与支腿间采用螺栓紧固。

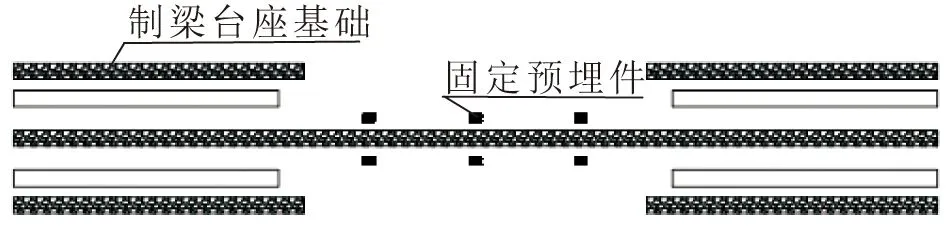

3.3 制梁台座基础加强固定

将内模浮力通过底模板传导到制梁基础,需要加强底模板与基础连接。由于内模上浮跨中位置位移最大,在跨中位置处进行底模板加强固定,在制梁台座基础跨中处设置6个固定预埋件(见图7),横桥向两排,各3个,横桥向间距1.4 m,顺桥向间距1.0 m。

图7 制梁台座基础示意图

预埋件与对应底模之间采用钢结构连接件进行连接,进一步加强固定。

4 效果检验

分别测量40片梁采用措施前后内模跨中位置相对于固定基准点的标高数据,对数据进行分析确定措施效果。

4.1 对比测量数据统计

本次共计测量40片梁的上浮情况,底板底到顶板底之间高度数据如图8所示。

图8 采用措施后测量数据

(1)上浮量对比:采取防上浮装置后内模平均上浮8.4 mm,相比采用防上浮装置前上浮量(16 mm)减小接近一半,其中最大为20.75 mm,最小为1.5 mm。

(2)上浮区间对比:按照每5 mm一个区间进行对比,具体如表1所示。

表1 防上浮装置使用前后数据对比

未采取措施前加权平均上浮数值:(3×10+13×15+11×20+13×25)mm/40=19.25 mm。采取措施后加权平均上浮数值:(1×0+9×5+15×10+10×15+3×20+1×25)mm/40=10.75 mm。由对比数据可以看出:使用装置后上浮量明显降低,本装置可以较好的减少内模上浮。

4.2 可行性验证

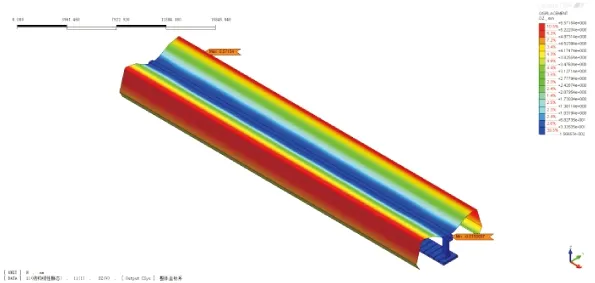

采用BIM建模导入midas FEA软件对内模板进行有限元分析,模板受到合力作用时,建立内模底部结构模型,将内模顶部固定,分析结果如图9所示。

图9 有限元分析结果

内模中部变形0.01 mm,角部最大变形量为5.5 mm;事实上内模有各个方向的液压撑杆约束,变形会很小。

通过BIM软件模拟,增加防上浮装置可以有效控制内模上浮量,而模具变形情况也很小。

5 结论

本文针对铁路箱梁生产过程中内模上浮控制进行试验研究,对箱梁模具工装在原有基础上进行了改造,得到结论如下:

(1)通过设计自动锁止工具,增加防上浮拉杆,加强底模板与制梁台座基础连接,将混凝土上浮力直接传递到制梁台座中,拆模时通过自动落锁工具完成拆除动作,避免了工人钻到模具底部进行操作。

(2)采用防上浮装置后,平均上浮量减小近一半。此防上浮技术,可有效防止箱梁浇筑时内模上浮,并且具有操作简单、造价低等特点,为国内同类型产品的内模上浮问题提供了成熟有效的解决方案。对于其他精度要求比较高的混凝土预制构件的生产也有一定参考作用。