强震区钢衬钢筋混凝土坝后浅埋管受力特性研究

辛利春,陈军伟,赵 喆,胡世喜

(中国电建集团中南勘测设计研究院有限公司,湖南 长沙 410014)

坝下游面钢衬钢筋混凝土压力管道(简称坝后浅埋管)作为一种新型的布置形式,在国内外的混凝土坝后式电站中应用广泛[1]。这种结构的设计原则是钢衬与外围钢筋混凝土联合受力,同时允许在工作内水压力、水锤等作用下混凝土出现若干径向裂缝以发挥钢材强度,但需控制裂缝宽度[2-4]。坝后浅埋管在正常运行时管道外围钢筋混凝土将带裂缝工作,管道外围混凝土材料属于准脆性材料,其抗拉强度很低,在内水压力等荷载作用下管道外围混凝土会发生不同程度的开裂,甚至会出现贯穿性裂缝。在施工期和运行期的温度、应力场、地震作用、管坝相互影响及外包混凝土裂缝、缝宽等问题是复杂的块体非线性问题[5-7]。

本文以某强震区水电站坝后浅埋管为例,建立坝基-坝后浅埋管-坝后式厂房的有限元模型,对运行期管坝后浅埋管道结构受力特性进行分析,进而对其安全性进行定量评价,为类似工程提供借鉴。

1 工程概况

某拦水坝典型坝段宽度26.5 m,坝高117.5 m,建基面高程2 342.00 m,坝顶宽度29.0 m,坝底宽度97.5 m。

引水系统为单管单机布置,由坝式进水口和坝后浅埋管组成,引水系统总长110 m,其中钢管段总长102 m。坝后浅埋管采用钢衬钢筋混凝土联合受力的结构型式,包括上弯段、斜直段、下弯段及下平段。上弯段、斜直段、下弯段钢管内径8.5 m,近厂房段钢管直径渐变为7.6 m。上、下弯段转弯半径分别为18 m和22 m,斜直段坡度与下游坝面相同,为1∶0.7,钢管外包混凝土外表面与下游坝面齐平。下平段钢管中心线高程与机组安装高程相同,为2 362.50 m。钢管在厂坝分界缝部位不设伸缩节,设置弹性垫层管适应厂坝之间不均匀变形。钢管均采用Q345R钢板,渐变段、上弯段和斜直段厚度20~26 mm,下弯段和下平段厚度28 mm。

发电厂房为坝后式厂房,主要建筑物包括:主机间、安装场、上下游副厂房、220 kV升压开关站、尾水渠及进厂交通洞等。发电厂房的洪水设计标准:正常运用、非常运用洪水对应下游尾水位分别为2 322.20 m和2 323.57 m。

2 典型坝段计算模型

2.1 基本参数

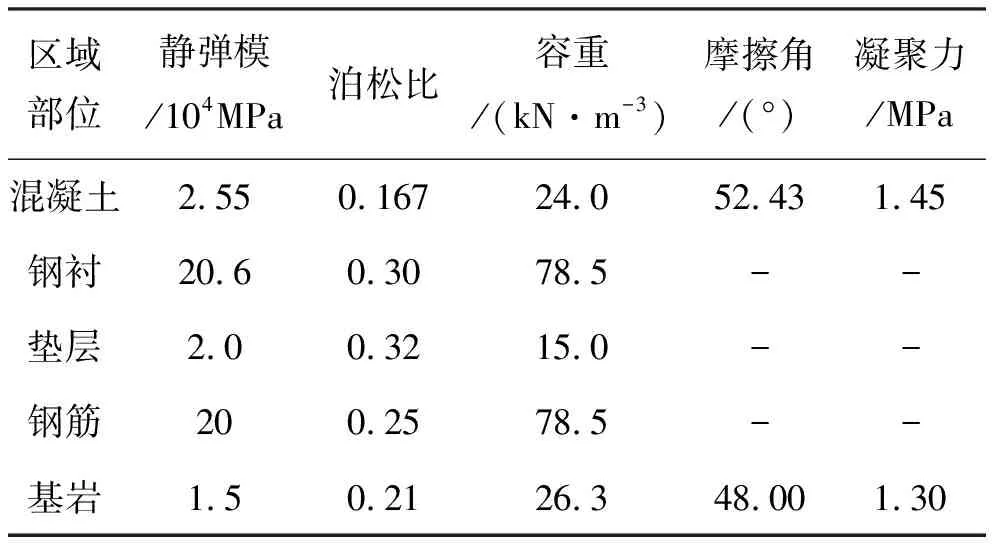

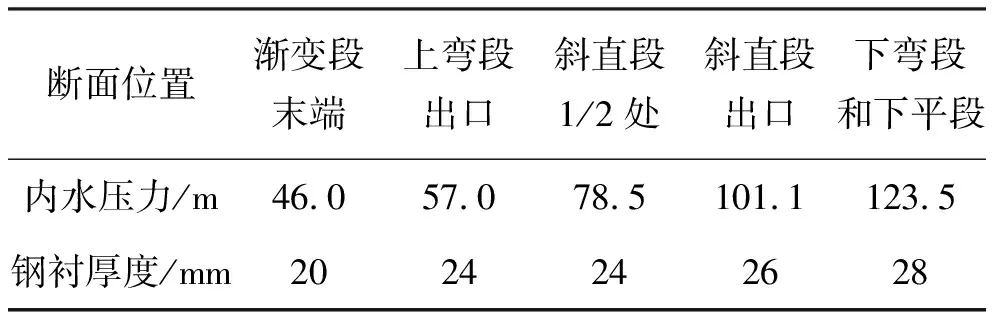

典型坝段坝基为Ⅲ1类岩体,大坝及厂房采用C25常态混凝土,压力管道钢衬壁厚20~28 mm,钢衬外包垫层厚度3 cm,包角180°。钢衬外包混凝土厚度为1.5 m,钢筋为Ⅱ级,环向配置三层钢筋,每层Φ36@200,纵向配置三层钢筋,每层Φ20@330。模型的材料参数详见表1,各管段钢衬厚度及内水压力见表2。

表1 模型各部分材料参数

表2 各管段钢衬厚度及内水压力

2.2 作用及其组合

主要作用包括:①坝体、钢衬和厂房自重;②上、下游水压力。水库正常蓄水位2 447.0 m,厂房下游尾水位2 372.0 m;③扬压力。坝基防渗帷幕距离坝上游面6.0 m,按坝体和厂房整体建基面考虑扬压力,渗透扬压力系数α1=0.5,α2=0.2;④淤沙压力。淤沙高程为2 380.0 m;⑤浪压力。坝址处多年平均风速为1.6 m/s;⑥地震作用。抗震设防烈度为8度,基岩水平向地震动峰值加速度为179 gal。结构地震作用考虑地震惯性力和地震动水压力。地震惯性力通过反应谱法进行计算,地震动水压力采用附加质量法施加,整个过程通过程序实现;⑦弯道离心力。管道引用流量Q=280 m3/s,对应管道内流速为v0=5.04 m/s,根据规范计算弯道上水流离心力并按合力的水平、垂直分量近似施加到弯道管壁上。

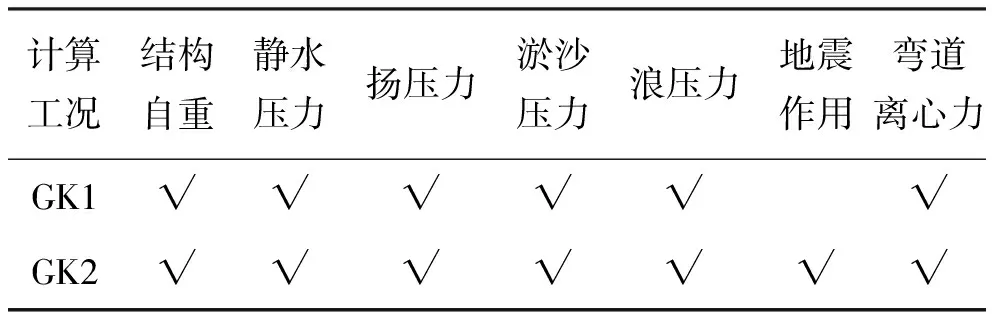

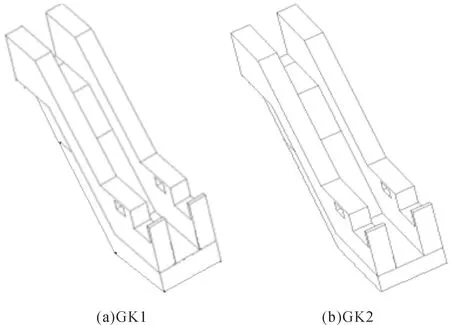

本次计算考虑了2种荷载组合,具体见表3。表中,GK1为正常运行工况,GK2为地震工况。

表3 荷载组合工况

2.3 计算模型

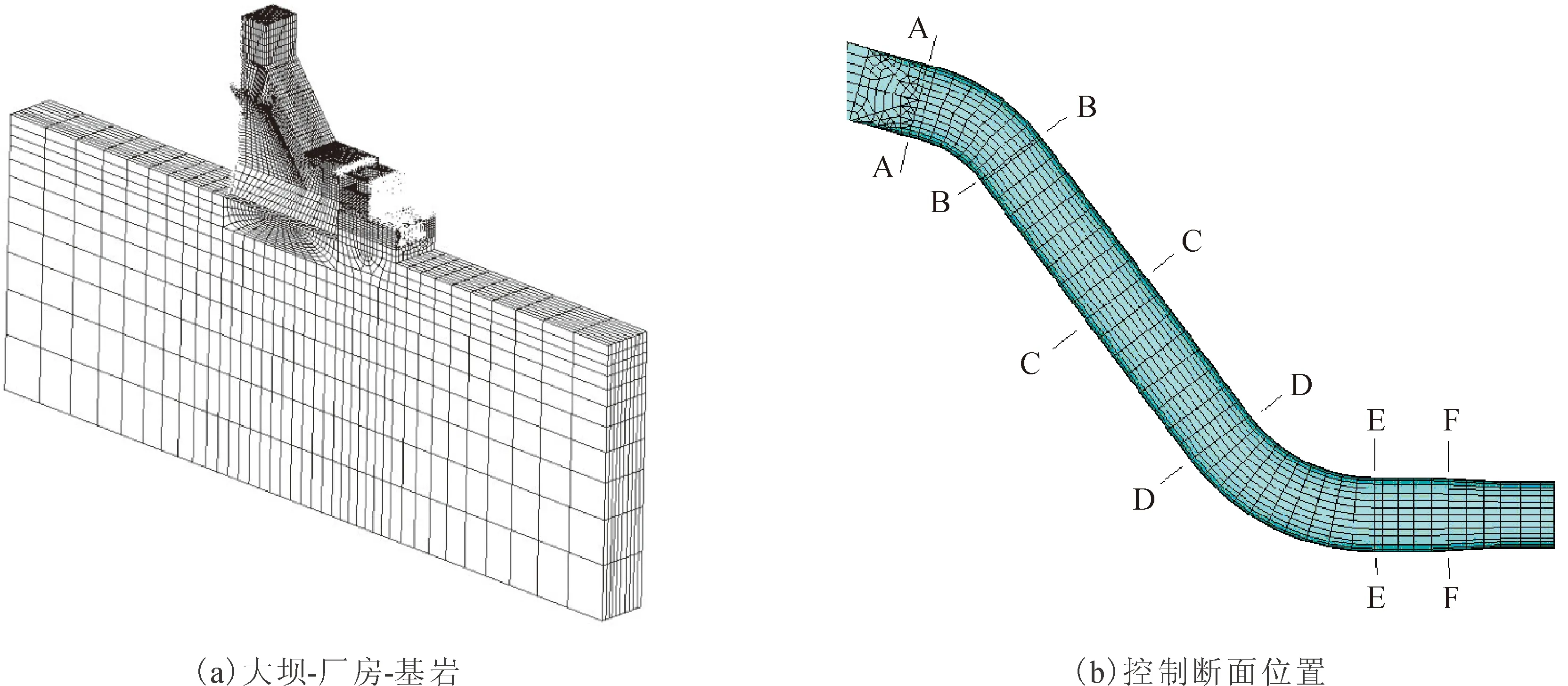

计算模型由压力管道、坝体、厂坝分缝上游侧副厂房、主厂房下部结构及地基所组成,地基采用无质量地基模型。计算时,模型绝大部分采用八结点等参单元,少量采用四面体单元;钢管采用壳单元模拟;考虑厂房上部结构的重量作用,采用附加质量单元模拟[8-12]。地震工况库水动水压力根据规范附加质量公式计算,钢管内动水压力折算成钢管密度考虑。模型网格如图1所示,建模考虑了厂坝分缝,缝宽取2 cm。计算模型中混凝土、基岩、管道钢衬以及垫层均考虑为线弹性材料,未模拟管道外包混凝土中的钢筋作用。管道外包混凝土与坝体混凝土接缝采用连续体模型[13-15]。

图1 有限元计算模型

3 计算结果分析

3.1 外包混凝土应力

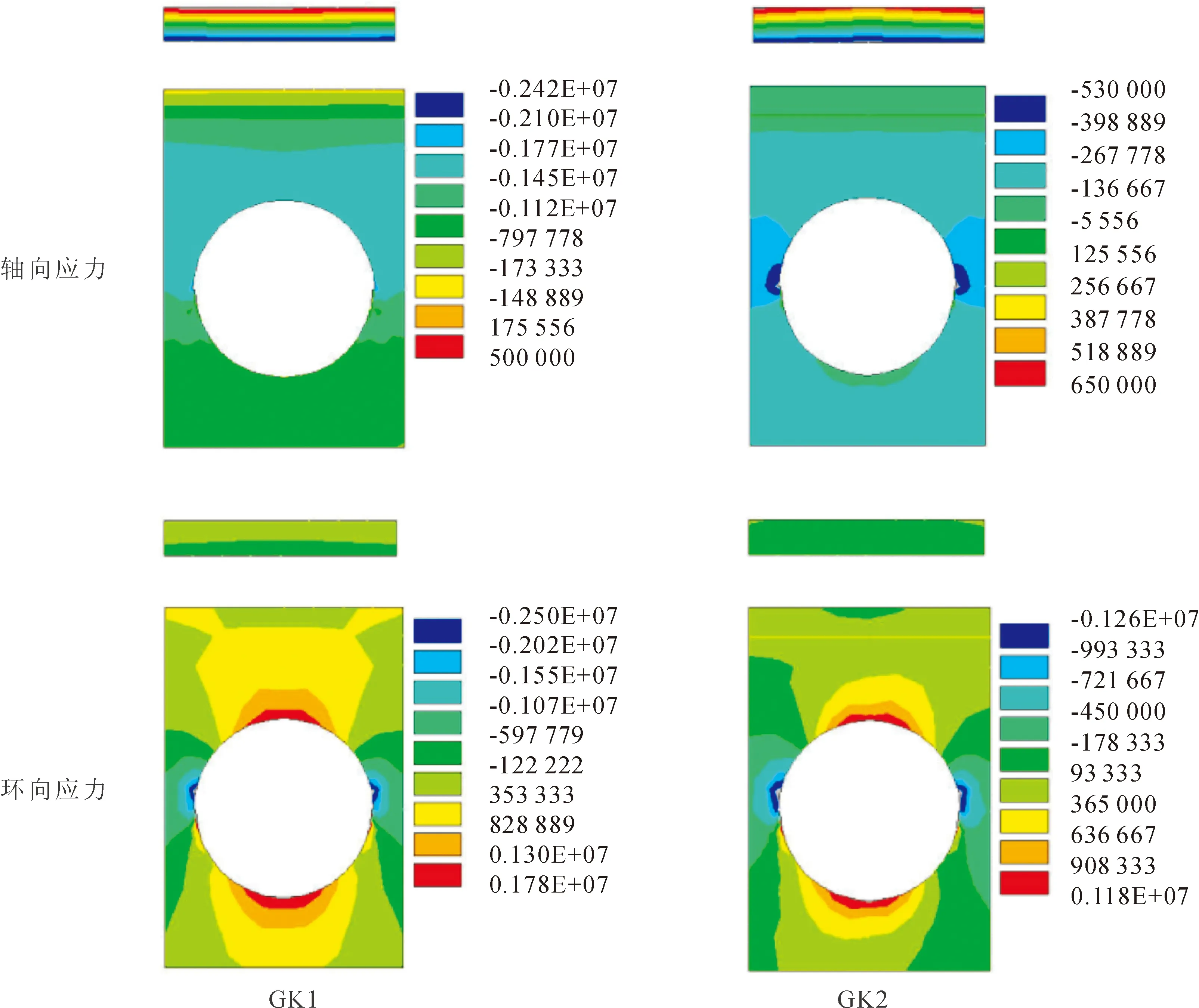

计算结果提取了管道A-A截面至E-E截面外包混凝土的轴向应力和环向应力的计算结果。图2列出了E-E典型截面的应力云图。

图2 典型断面外包混凝土应力云图(单位:Pa)

从计算结果可以看出,对于外包混凝土轴向应力而言,2.2节所述的两种工况下,坝后管道外包混凝土轴向基本均呈受压状态,管道A-A截面至E-E截面,随着管道截面高程的降低内外侧最大轴向压应力呈逐渐增大的趋势。正常运行工况E-E截面内最大轴向压应力为1.98 MPa左右;地震动作用可以降低或增大管道轴向压应力,以混凝土受拉情况控制,按不利地震动方向组合,地震工况管道截面轴向应力未出现拉应力的情况,总体上轴向压应力水平较正常运行工况要低。

对于外包凝凝土环向应力而言,正常运行工况下,外包混凝土最大拉应力2.14 MPa,出现在下平段外包混凝土内侧,外侧拉应力小于内侧拉应力;地震工况下管道混凝土环向应力分布规律与正常运行工况基本类似,应力计算值较正常运行工况小(计算中计入设计状况系数,且不考虑管道内水击压力)。从上游至下游,随着管道内水头的升高,管顶外包混凝土环向拉应力基本呈增大趋势,因此混凝土内配筋量应逐步增大。

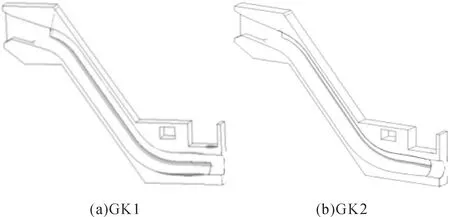

3.2 钢衬应力

图3给出了不同计算工况钢衬的MISES等效应力分布云图。根据不同工况计算结果可知,同一高程截面内,垫层敷设范围内的钢衬MISES等效应力较大,下部与混凝土直接接触的钢衬MISES等效应力较小。上部坝内埋管的应力比较小,下平段全包垫层钢管应力较大。

图3 钢衬应力云图(单位:Pa)

正常运行工况下,坝后浅埋管道自上游至下游钢衬逐渐变厚,虽水头逐渐增大,但钢衬MISES等效应力变化不大;地震工况钢衬MISES等效应力相对较小。四种工况下,钢衬应力均满足Q345R钢材强度要求。

3.3 外包混凝土开裂规律

图4给出了两种工况管道包混凝土开裂区(混凝土第一主应力超过抗拉强度的区域)分布。由于坝后浅埋管道为钢衬钢筋混凝土结构,抗震规范中未对钢筋混凝土结构中混凝土动态强度的取值进行规定,因此,我们按照承载能力极限状态设计要求验算结构的强度安全性,在考虑各类分项系数后采用混凝土静态抗拉强度来评价管道外包混凝土的开裂范围。两种工况下,仅在管腰半包垫层末端部分出现局部范围的拉应力区。

图4 钢管外包混凝土开裂区分布图

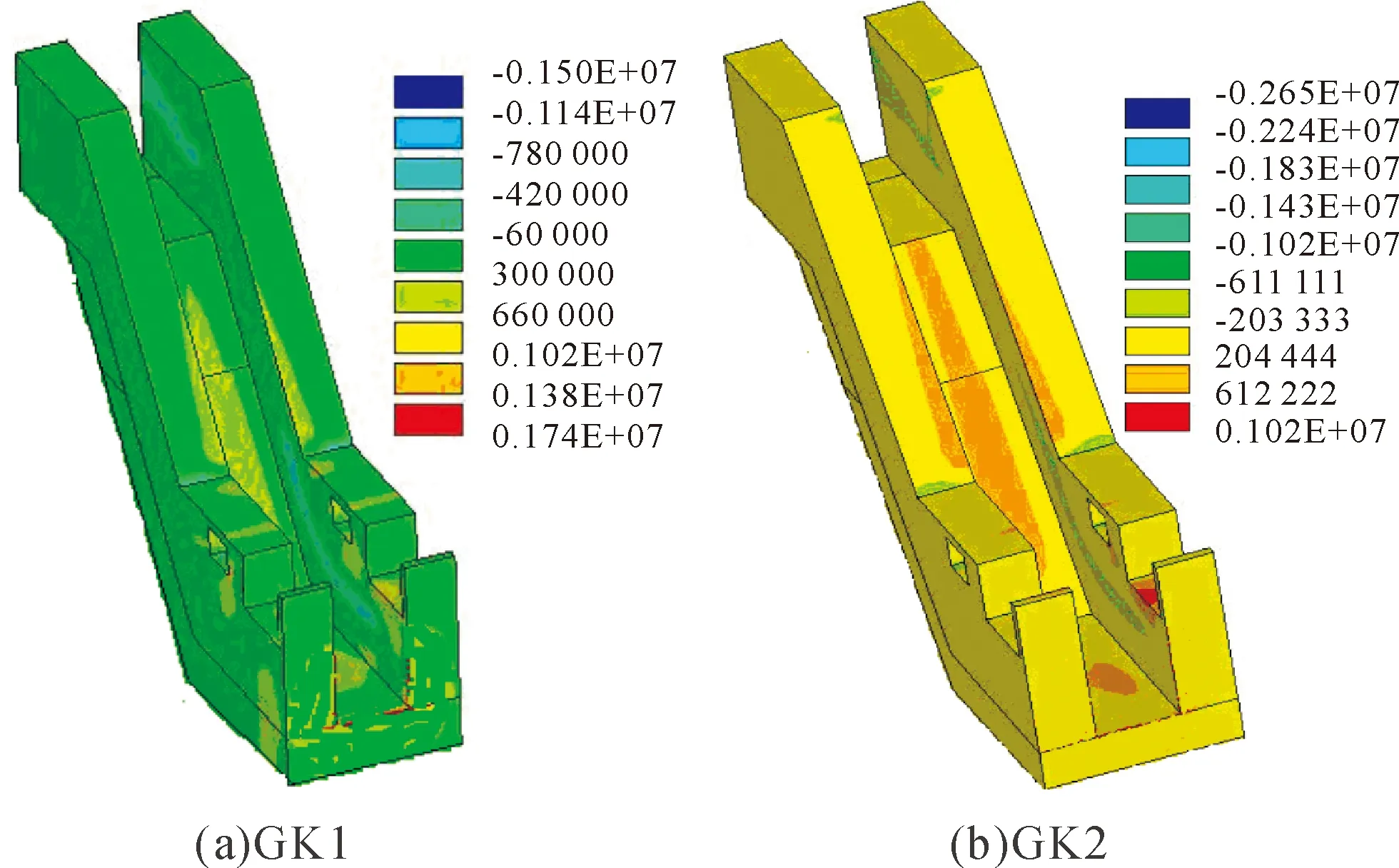

3.4 管槽分缝周边坝体混凝土开裂规律

图5给出了两种种工况管槽分缝周边坝体混凝土第一主应力分布云图。从计算结果可以看出,地震工况管道周边坝体混凝土最大拉应力值较大,正常运行工况管道周边坝体混凝土最大拉应力值相对小一些。线弹性有限元计算,地震工况管道周边坝体最大拉应力不超过1.02 MPa,而温降工况不超过2.73 MPa。

图5 管槽分缝周边坝体混凝土第一主应力云图(单位:Pa)

为便于了解坝体混凝土开裂区分布范围,图6给出了四种工况浅埋管包混凝土开裂区(混凝土第一主应力超过抗拉强度的区域,图中灰色区域为开裂区,地震工况下考虑坝体素混凝土动态抗拉强度较静态抗拉强度有所提升)分布。两种工况管道周边区域坝体混凝土无明显开裂。

图6 管槽分缝周边坝体混凝土开裂区分布图

4 结 语

本文研究了某工程运行期两种不同荷载工况下管道外包混凝土、钢衬和管道周边坝体混凝土应力及开裂情况,得到如下结论:

1)坝后管道外包混凝土轴向基本呈受压状态,随着管道截面高程的降低内外侧最大轴向压应力逐渐增大。管道外包混凝土顶部内外侧均出现了明显的环向拉应力,从上游至下游,随着管道内水头的升高,管顶外包混凝土环向拉应力基本呈增大趋势,在管腰半包垫层末端部分出现局部范围的拉应力区,因此混凝土内配筋量应逐步增大。

2)坝后管道半包垫层敷设范围内的钢衬MISES等效应力较大,下部与混凝土直接接触的钢衬MISES等效应力较小。上部坝内埋管的应力比较小,下平段全包垫层钢管应力较大。正常运行工况下,坝后管道自上游至下游钢衬逐渐变厚,随水头逐渐增大,但钢衬MISES等效应力变化不大。地震工况钢衬MISES等效应力相对较小。两种工况下,钢衬应力均满足Q345R钢材强度要求。

3)对于管道周边坝体混凝土应力而言,地震工况比正常运行工况最大拉应力值大。正常运行工况仅管道周边局部区域坝体混凝土开裂,未向坝体表面和深部延伸;地震工况坝下游面混凝土出现较大区域的开裂,向坝体内部延伸较深。

4)地震工况下坝面混凝土的开裂主要是由于地震动应力较大,由于钢衬上半圆设置软垫层,钢衬自身承担了较多的内水压力,管道外包混凝土和周边坝体混凝土分担的内水压力很小,混凝土不易开裂。考虑到管坝体结合面出现的拉应力由地震作用产生,因此应避免管道和坝体在地震作用下的不协调变形,管槽两侧管坝结合面采取工程措施保证管道和坝体的整体性是必要的,可以采用缝面设置键槽或分缝处灌浆的工程措施。