某500 kV大型变压器冷却器改造的计算与分析

毛业栋,张春辉,徐 铬,韩 越

(中国长江电力股份有限公司,湖北 宜昌 443000)

由于损耗的存在,变压器在运行过程中会产生大量的热量。这些热量需要通过冷却器释放带走,从而确保变压器在允许温升内长期安全稳定的运行。在变压器运行过程中,由于冷却器全停导致变压器异常温升进而引发发变组停运或变压器烧毁时有发生。当前,油浸式变压器冷却方式较多,但大多数500 kV升压变压器采用强迫(导向)油循环风冷或强迫(导向)油循环水冷的冷却方式[1-5]。由于冷却方式的不同,发电厂需采购不同型号的变压器备用,以期提高设备的可靠性。但此种方式会导致设备和运维成本等增加,并非最优选择。本文通过理论计算与现场试验相结合的方式,研究并验证了大型变压器强迫油循环水冷改风冷的可行性,在不额外增加变压器的情况下实现变压器全厂备用能力,提高了设备可靠性。

1 备用变温升校核

某水电站安装有SSP-840 MVA/500 kV型号变压器和SFP-840000/550型号变压器。变压器额定容量840 MVA,额定电压500/20 kV,高压侧采用油/SF6套管与GIS相连接,低压侧采用干式套管与离相封闭母线相连。两种变压器冷却方式分别为强迫油循环水冷(简称水冷)和强迫油循环风冷(简称风冷)。电站备用变压器(简称备用变)采用强迫油循环水冷却方式,为了确保备用变可在风冷变压器故障后对其进行替换,需要研究备用变水冷改风冷的可行性。

1.1 参数计算与环境数据选择

备用变空载损耗(即铁芯损耗)为206.8 kW,负载损耗为1 440 kW。现有风冷变压器安装有型号为YF2-400的风冷却器7台,单台风冷却器额定容量400 kW,实际计算中额定容量按360 kW考虑,额定油流量120 m3/h。变压器运行环境温度按年平均20℃、月平均30℃、最高40℃考虑。

1.2 冷却器数量核算

风冷却器的选择与变压器损耗成正比,冷却器容量设计裕度按1.1倍考虑。最小的冷却器数量需求为

式中:N为冷却器台数;∑P为变压器总损耗,计算时总损耗取空载损耗和负载损耗之和,kW;Sn为设计的单台风冷却器额定出力,取360 kW。因此,6台风冷却器可满足变压器冷却需求,另设1台冷却器备用。

1.3 备用变油温升核算

1)备用变油顶层温升。

备用变顶层油温升与备用变总损耗和冷却器总容量的关系为

式中:θd为备用变油顶层温升,K;θ0为冷却器进口油温升,计算时取变压器厂家规定的变压器油顶层温升限值40 K;N为冷却器投入运行台数,考虑1台冷却器备用,故N取6。

计算得到备用变油顶层温升为θd=30.8 K。

2)备用变油平均温升及备用变底部温升。

备用变底部和顶层油温差为

式中Q为冷却器额定油流量, L/min。

备用变油平均温升为

θp=θd-0.5×θτ=28.7 K

线圈底部油温升为

θu=θd-θτ=26.5 K

1.4 备用变铜油温差与温升核算

铜油温差指变压器绕组温度与变压器油温之间的温度差。它与绕组电流密度、导线尺寸、绝缘覆盖范围和绝缘厚度、绕组油流速度等相关[6-8]。铜油温差通常采用油流分布计算软件计算。本台备用变铜油温差最大值θc=20.3 K。

因此,备用变绕组的平均温升为

θw=θp+θc=49 K

同样,使用油流分布计算软件得到备用变绕组的最热点铜油温差Δq=40.2 K。因此,备用变绕组最热点温升为

qmax=θd+Δq=71 K

1.5 性能对比

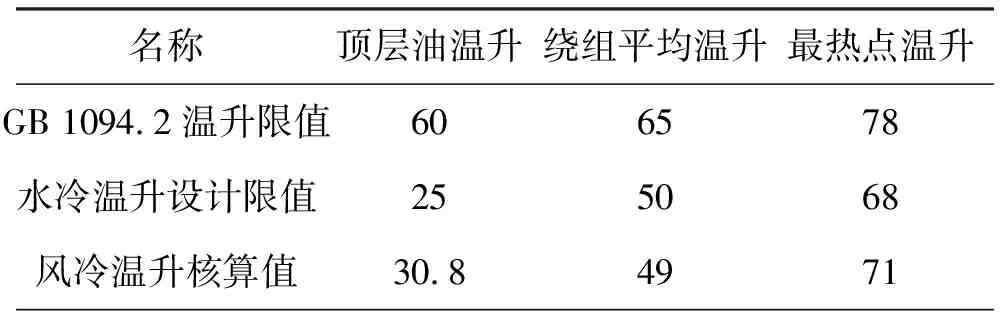

经核算,备用变由水冷改风冷后,变压器油温升、绕组平均温升和最热点温升均比水冷方式高5~10 K,但仍处于GB 1094.2的要求范围内[9],核算数据对比见表1。

表1 备用变温升核算值对比 K

2 备用变冷却系统管路压力损失核算

2.1 管路结构及主要参数

备用变冷却方式改风冷后,冷却器进出油管路需从新设计,因此需核算变压器冷却系统油管路压力损失。根据资料,风冷却器油泵额定扬程为5 m(H2O),额定油流量时冷却器油路阻力为23 kPa(60℃),冷却器进、出油管汇流管直径为200 mm,支管直径为150 mm。

2.2 管路压力计算方法

直管路的管路沿程压力损失ΔP(Pa)的计算公式为

式中:λ为沿程阻力系数,油流为层流时,λ=64/Re,油流为湍流时,可根据莫迪图确定[10];l为管道长度;u为油平均流速,m/s;ρ为油液密度,kg/m3。

管路阀门、弯管和分支的压力损失ΔP′(Pa)计算公式为

式中:ξ为局部阻力系数,ξ的选择或计算与管路的变化关系分为以下几种情况。

1)管路截面突变。管路突扩:根据包达公式推理,管路直径由D1突扩为D2时,局部阻力系数为

ξ=(1-D1/D2)2

管路突缩:管路直径由D1突缩为D2时,局部阻力系数为

ξ=0.5(1-D2/D1)

2)弯管的局部阻力系数经验公式为

式中:r表示弯管半径;R表示弯管中心线弯曲半径;θ表示弯管弯曲角度。

3)阀门的局部阻力系数需要根据阀门的结构和规格并查阅相关资料[11]。

2.3 冷却系统压力损失核算

备用变冷却系统管路总的压力损失为

∑Pl=ΔP+ΔP'=95.18 mbar=0.97 m(H2O)

冷却器内部压力损失为

Pc=23 kPa=2.25 m(H2O)

冷却器装置及管路的总压力损失为

∑P=∑Pl+Pc=3.22 m(H2O)

由于没有变压器本体压力损失资料,设计人员根据变压器冷却回路的设计经验判断冷却器油泵配合冷却管路可以满足变压器的冷却要求,不会引起油流静电及油泵超扬程过负载运转产气问题。

3 变压器试运行

3.1 温升情况监测

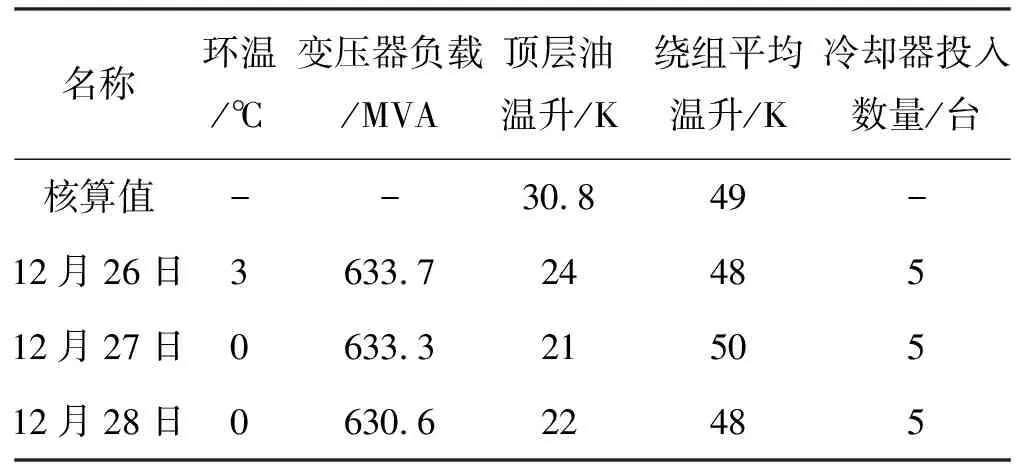

为了验证计算结果的准确性,电厂于2018年11月使用备用变压器替换运行的风冷变压器,冷却器使用原变压器的7台YF2-400型风冷却器。同年12月21日变压器投运,投运后测量变压器实际温升并与核算值对比如表2所示,变压器实测温升稳定且均未超过温升计算值。

表2 变压器温升对比

备用变油投运后1年内的温度数据表明,备用变油温升基本保持稳定。与同期环境温度数据比较,备用变油顶层油温升25~30 K,绕组温升45~50 K,与温升核算值保持一致。

与同型号水冷变压器同期运行数据对比,备用变由水冷改风冷后其油温和绕组温度比水冷变压器温度高出10~15 K,较理论计算值偏大0~5 K,仍处于标准规定范围以内。与风冷变压器同期运行数据对比,备用变油温和绕组温度比风冷变压器温度高3~5 K,温度变化趋势基本保持一致。以上数据表明备用变由水冷改风冷的温升核算基本准确,验证了备用变冷却方式改为风冷后能够长期稳定可靠的运行。

3.2 油气含量与铁芯夹件电流监测

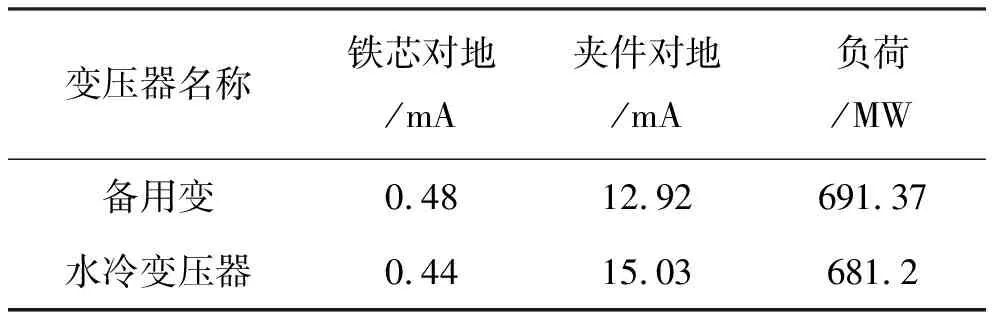

备用变铁芯夹件电流数据无异常并保持稳定,与其它水冷变压器铁芯夹件电流数据监测见表3。

表3 变压器铁芯夹件电流

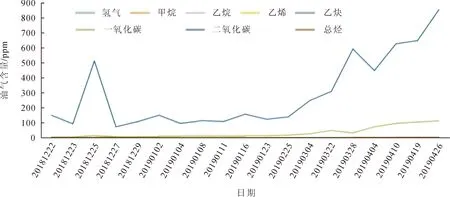

在2018年12月22日至2019年4月26日共4个月时间内,变压器油中气体含量变化趋势如图1所示,油中气体增长以二氧化碳为主,变压器油中氢气、乙炔及总烃含量均无明显上升趋势。各项数据表明备用变整体运行稳定,冷却系统并未引起油流静电及油泵产气等问题,总体与核算结果一致。

图1 油气含量趋势图

4 结 语

备用变压器冷却方式改风冷后,维护人员对该变压器的运行状态进行了长期的跟踪,重点关注了变压器的油气发展、铁芯及夹件电流、运行温度、振动、声音等的变化情况,与其它水冷、风冷变压器对比显示变压器各项指标正常。

理论核算和现场试运行表明备用变由水冷改风冷后油和绕组温升较水冷方式有所上升,但仍然满足厂家设计文件和国标要求,说明变压器水冷改风冷是可行的。

通过核算和试运行发现冷却器油管路的压力损失不会导致油流静电或油泵超扬程过负载运转产气,说明本台备用变油管路设计是合理的。

通过本次备用变冷却方式改造,表明备用变冷却方式改为风冷后能够长期稳定可靠的运行,确保了备用变压器的全厂备用能力。