综采工作面顺层瓦斯抽采钻孔封孔工艺研究

郭海东,李海波

(沁水县应急管理局,山西 沁水048200)

0 引言

顺层钻孔瓦斯抽采是解决矿井瓦斯灾害的重要手段[1-3]。顺层钻孔传统封孔方法为“两堵一注”,即堵住设计注浆段的两端,通过预埋注浆管方式对注浆段注浆实现封孔,该封孔方法历年来虽通过增加封孔长度、改变封孔材料等方式进行改良优化,但仍存在漏气率较高导致瓦斯抽采浓度偏低的问题,其主要原因是抽采钻孔施工过程中,破坏了原煤整体结构,在钻孔孔壁产生裂隙[4-7]。我国大部分煤层属于低渗透性的松软煤层,传统的注浆方法无法使浆液充分渗透至细微裂隙内,在抽采过程中受抽采负压及煤层压力影响孔壁裂隙逐步增大,导致瓦斯抽采浓度越来越低,不能实现高效抽采。针对这一问题,通过分析钻孔裂隙深度和有效封堵方法,研究新型顺层瓦斯抽采钻孔封孔工艺。

1 工程概况

常村煤矿13151工作面位于13采区东翼,工作面走向长度875 m,倾向长度121 m,煤层埋深485~513 m,煤层均厚3.2 m,煤层硬度系数0.25,透气系数0.48,属低渗透性软煤。煤层原始瓦斯含量8.37 m3/t,瓦斯压力1.7 MPa,属高瓦斯矿井。瓦斯防治主要采取顺层条带瓦斯抽采钻孔预抽煤层瓦斯措施,顺层瓦斯抽采钻孔设计每组2个,上下间距0.8 m,每组间距2.4 m,钻孔设计深度52~58 m,钻孔直径113 mm,封孔长度12 m,原封孔方法为“两堵一注”法。据统计,初始抽采浓度平均值为42.35%,约抽采45 d后抽采浓度下降至10%以下。据工作面回采期间瓦斯涌出量计算,瓦斯预抽效果不理想,经常出现风排瓦斯量超高导致工作面停产情况,据分析主要原因为钻孔封孔不良导致,需改进封孔工艺。

2 封孔不良原因分析

通过对13151工作面运输顺槽中的顺层瓦斯抽采钻孔进行分析发现,由于煤质较软,钻孔施工期间对孔壁周围煤体扰动破坏性较大,造成孔壁煤体产生细微裂隙,该细微裂隙因渗透率较低,注浆封孔期间浆液不能渗透,导致封孔后预抽期间钻孔漏气,影响瓦斯抽采浓度。如何增大孔壁裂隙渗透率,保证注浆封孔效果是解决钻孔漏气的关键。

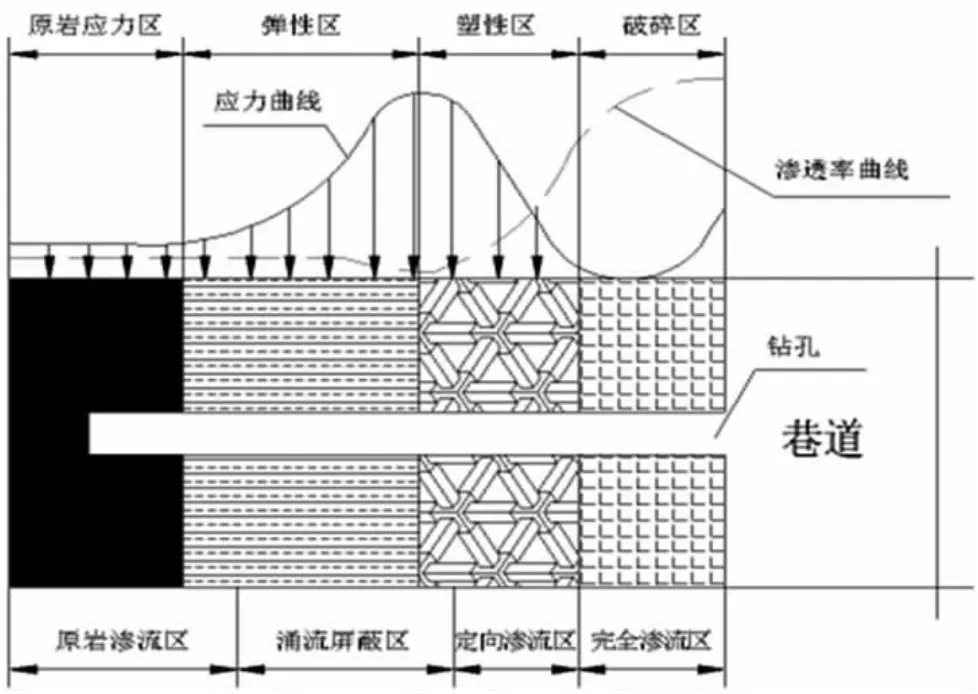

按应力影响程度进行分析,钻孔孔口向里依次可分为破碎区、塑性区、弹性区和原岩应力区[8-12]。如图1所示,破碎区位于孔口段,主要受开孔扰动及巷道围岩应力影响,煤体构造已破坏,孔壁煤体较为破碎,原岩应力较低,渗透率较高。塑性区主要受破碎区影响,煤体呈塑性变形,原岩应力在该段呈上升趋势,受应力影响在成孔后逐步产生较大裂缝,封孔注浆期间浆液能够基本渗透[13-15]。弹性区因接近原岩应力区,原岩应力从外向里呈下降趋势,受应力影响从外向里产生细微裂隙,渗透率逐步降低。原岩应力区因应力较低,基本不产生孔壁裂隙。根据图1中钻孔轴向应力曲线变化所示,塑性区与弹性区之间原岩应力最高,称为弹塑性区,钻孔成孔并封孔后,该区域因受应力影响,将逐步产生裂隙,是两堵一注法钻孔抽采期间漏气性越来越大,抽采浓度逐渐降低的主要原因。

图1 钻孔轴向应力、渗透率变化特征及分区示意图

3 提高封孔效果的方案

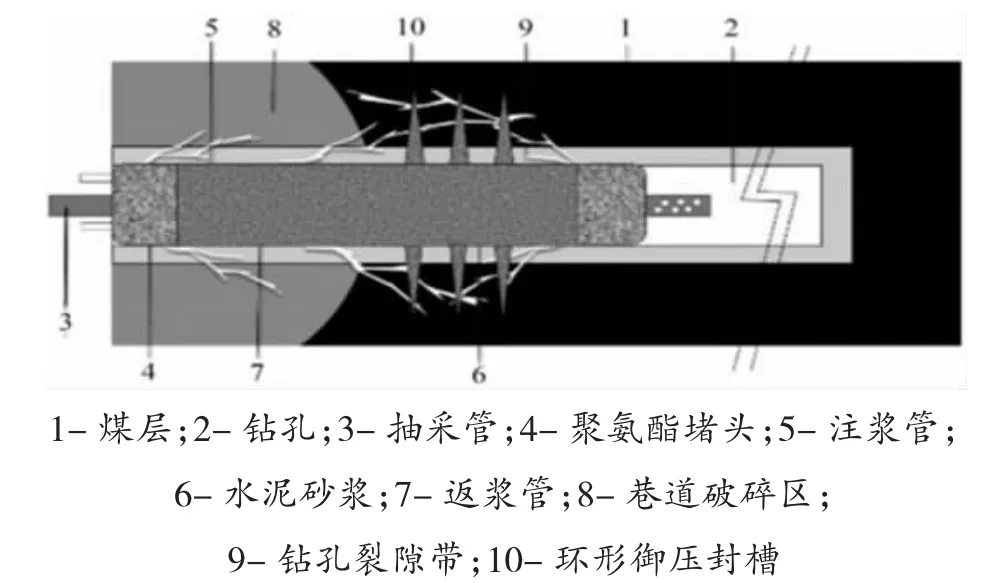

根据封孔不良的具体原因分析结果可知,弹塑性区因受应力较大在钻孔抽采期间产生裂隙导致钻孔漏气,需对弹塑性区因应力产生的裂隙进行提前封堵。因此,设计一种新的封孔方法-封隔一体化,该封孔法如图2所示,通过对弹塑性区进行提前扩孔卸压,使原本弹塑性区的细微裂缝通过提前主动卸压措施变为较大裂缝,从而使该区域渗透率升高,再进行注浆渗透进行封堵,即可很大程度上避免该区域封孔后继续产生裂隙,从而降低钻孔漏气率,提高瓦斯抽采浓度。

图2 封隔一体化封孔法示意图

封隔一体化封孔法关键步骤是封孔前对弹塑性区进行扩孔卸压,可采用水切割技术在该区域切割2~3道环形卸压封槽,再结合传统两堵一注封孔法进行封孔,利用注浆压力将浆液渗透至弹塑性区卸压后的裂缝中,实现封隔一体化。该封孔法主要目的是通过提前主动提高弹塑性区的渗透率保证封孔效果,因此需计算弹塑性区的具体位置。

4 弹塑性区位置计算

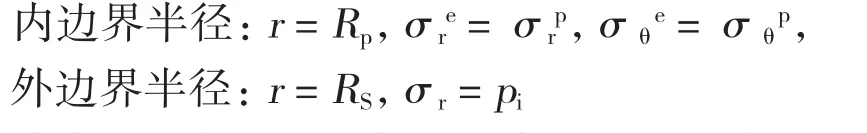

按照前述及图1所示,弹塑性区为弹性区与塑性区的之间,各区域是按原岩应力与对钻孔形成的破坏程度进行分区,塑性区内边界即为弹塑性区中间位置,外边界为破碎区,边界线应力方程为:

式中:RP为塑性区内边界半径,m;RS为塑性区外边界半径,m;σre为弹性区的切向应力,MPa;σθe为弹性区的径向应力,MPa;σrp为塑性区的切向应力,MPa;σθp为塑性区的径向应力,MPa;σr为塑性区外边界围岩应力,MPa;pi为破碎区内边界围岩应力,MPa。

根据Mohr-Coulomb强度准则,其塑性条件为:

式中:c为煤体粘聚力,MPa,通过矿井检测值为0.21 MPa;φ为煤层内摩擦角,根据矿井地质参数为30°。

根据不同区域的同一边界应力平衡特征,结合上述公式可得:

式中:R0为孔径,为56.5 mm;P0为钻孔围岩应力,钻孔为圆形,各向应力视为等同,为煤体原岩应力,根据矿井地质取值为12 MPa。

根据矿井各项地质参数,计算得出塑性区外边界半径为0.3 m,及破碎区深度为0.3 m。

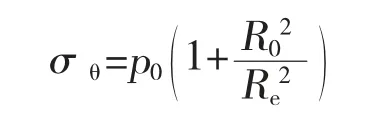

研究表明,在一般轴对称圆形空间围岩的弹塑性应力状态下,从工程应用方向出发,当应力变量低于5%时,便可以忽略应力产生的影响[3]。根据轴对称平面应变方程和应力平衡方程结合上述弹性边际条件,钻孔塑性区内边界计算公式为:

代入相关数值,即可得出塑性区内边界半径0.5 m,即塑性区内边界深度为0.3+0.5=0.8 m,从而得出弹塑性区域中间位置位于钻孔口以里0.8 m处。

根据上述计算结果可知,卸压封槽位置因布置在瓦斯抽采钻孔孔口以里0.8 m左右位置处为最佳,以卸压封槽不破坏裂缝以外的原煤为前提,泄压封槽的水力截割深度不宜超过0.5 m(塑性区内边界破坏半径),需控制在0.2~0.4 m。

5 现场试验

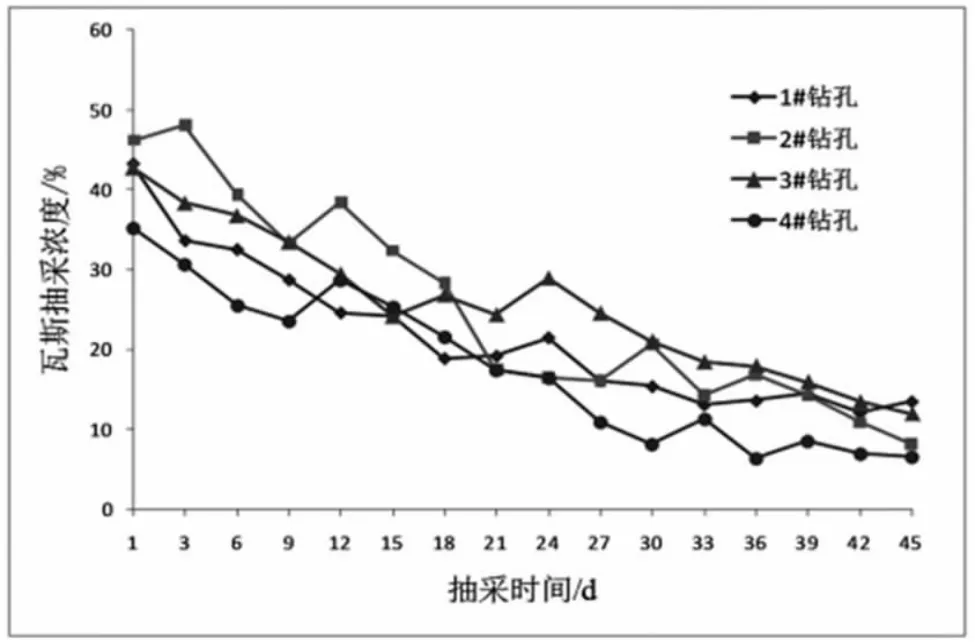

为检验该封孔法效果,在13151工作面运输顺槽进行现场试验,并与传统封孔法进行瓦斯抽采效果对比。实验对比方案为2种封孔法均设置4个顺层瓦斯抽采钻孔,实验时间均为45 d,每3 d对2组钻孔进行抽采浓度测量取值,A组为传统两堵一注法封孔,B组为封隔一体化封孔,通过45 d实验对比,2组钻孔瓦斯抽采浓度变化情况如图3、4所示。

图3 A组钻孔瓦斯抽采浓度变化曲线图

根据图3可看出,传统两堵一注封孔法的A组初始瓦斯抽采浓度平均值为43.6%,持续抽采45 d后,瓦斯抽采浓度已下降至平均值10.1%,平均瓦斯抽采浓度23.3%;根据图4可看出,采用封隔一体化封孔法的B组初始瓦斯抽采浓度平均值为88.3%,持续抽采45 d后,抽采浓度下降至平均值63.2%,平均瓦斯抽采浓度78.5%。

图4 B组钻孔瓦斯抽采浓度变化曲线图

通过实验对比结果可知:采用封隔一体化封孔法的顺层抽采钻孔较传统两堵一注封孔法的顺层抽采钻孔初始瓦斯抽采浓度提高44.7%,平均瓦斯抽采浓度提高55.2%。采用传统两堵一注封孔法的钻孔瓦斯抽采浓度呈明显阶梯型下降,表明封孔后孔壁漏气性存在持续性增加导致抽采浓度大幅降低,而采用封隔一体化封孔法的钻孔瓦斯抽采浓度未呈明显下降,表明封孔效果良好。

此外,五轮山煤矿13151工作面通过上述实验得出对比结果后,新施工的顺层瓦斯抽采钻孔全部采用封隔一体化封孔法进行封孔,回采至该区域以后,瓦斯治理效果显著,未出现工作面风排瓦斯量超限导致停产情况。

6 结论

传统两堵一注封孔法不能有效封堵弹塑性区孔壁细微裂缝,导致抽采浓度偏低,通过分析钻孔轴向应力变化并计算弹塑性区破坏半径,并采用提前主动卸压提高渗透率、增加封孔槽的封隔一体化封孔法,能够实现孔壁裂缝的有效封堵,大幅提高瓦斯抽采浓度,瓦斯治理效果得以显著提升,为工作面瓦斯治理打下坚实基础。