输电杆塔直群锚结合承台锚杆基础抗拔承载机理研究

张盈哲,刘燕平,章李刚,楼佳悦

( 浙江华云电力工程设计咨询有限公司,浙江 杭州 310014)

0 引言

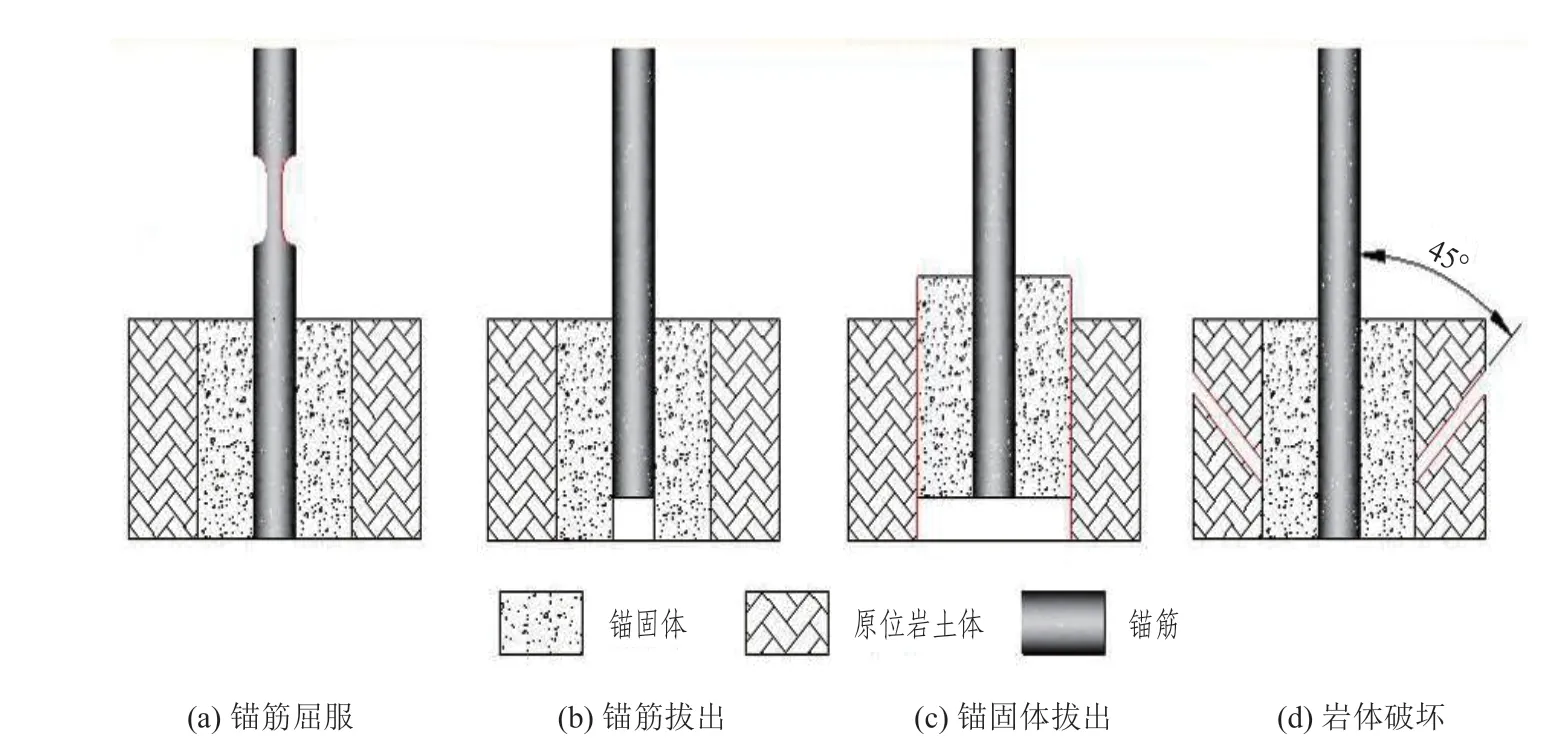

岩石锚杆基础是一种通过水泥砂浆或细石混凝土在岩孔内将锚筋与岩体粘结形成可靠传力体系的基础型式。岩石锚杆基础可调动更大范围原状岩体参与受力,充分发挥岩体良好的力学性能,可承受较大上拔力,具有较高的经济、社会、环保效益,常用于风电基础、输电铁塔基础等。已有研究采用数值模拟、理论分析、现场试验等手段对岩石锚杆基础的受力特性进行了详细分析[1-11]。根据现有研究,岩石锚杆的破坏模式可能有四种(如图1 所示):①锚筋被拉断或屈服;②锚筋与混凝土界面的粘结强度不足,锚筋被拔出;③混凝土与岩体界面的粘结强度不足,锚桩被整体拔出;④基岩因强度较低而整体剪切破坏[12]。

图1 岩石锚杆的四种破坏模式

当上部结构荷载较小时,可采用单锚式基础型式,即将地脚螺栓直接锚入岩体中。随着上部结构对基础承载力要求的提高,单锚式基础已难以满足要求;而更多的是采用承台式锚杆基础,即将多根锚杆通过承台形成受力整体,协同承担上部荷载。承台式群锚基础的承载力由四项承载力控制:单根锚筋抗拉承载力,单根锚筋或地脚螺栓与砂浆黏结承载力,单根锚桩与岩石间黏结承载力,岩石抗剪承载力。然而,由于在现场对承台式锚杆基础进行原位试验非常困难,目前对承台式群锚基础的研究以数值模拟为主[13]。

对于承台式锚杆基础,由于上部荷载大,其地脚螺栓尺寸往往较大,且地脚螺栓在承台中的锚固长度较长,导致承台的开挖量很大,使得承台式群锚基础丧失其本身的优势,且坡度较陡的地区机械较难运输需要人工开挖承台基坑,施工难度较大。对此,本文基于直锚式与承台式群锚基础的各自优势,将二者结合,提出一种直群锚结合的锚杆基础型式,并采用有限元数值模拟方法分析其受力机理,为工程设计提供依据。

1 有限元数值模型

1.1 几何模型与边界条件

本文除模拟直群锚结合的承台锚杆基础受水平和上拔组合荷载外,还模拟了单锚上拔受力过程。本文模型尺寸源自某工程实例,系依据行业规程[12]按照常规承台锚杆基础设计完成。几何模型、网格划分与边界条件设置如下。

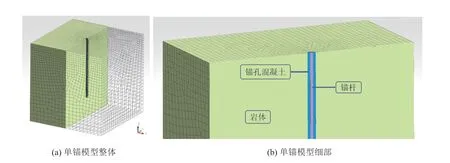

1)单锚上拔受力过程模拟采用与承台锚杆基础中单锚相同的参数和几何尺寸:单锚长3.000 m(全部位于岩体中),直径28 mm,锚孔直径104 mm,岩体为边长为4.000 m 的正方体。有限元网格为三维实体单元,共划分17 404 个节点,31 013 个单元,如图2 所示。单锚与锚孔混凝土,锚孔混凝土与岩体间设置接触面。在立方体岩体四周施加及底面施加法向位移约束,整个模型受到竖直向下重力,锚杆顶部逐级施加上拔位移。

图2 单锚几何模型与网格划分

2)直群锚结合的承台锚杆基础常用设计尺寸为:单锚(即群锚中的各根锚杆)长4.318 m(其中嵌入承台1.248 m,伸入岩体3.070 m),直径28 mm;直锚(即地脚螺栓)长2.764 m(其中位于承台内部分长1.430 m,从承台底部伸入岩体部分长1.334 m),直径为64.5 mm;单锚伸入岩体部分的锚孔直径104 mm,直锚伸入岩体部分的锚孔直径为150 mm。共设置16 根单锚,4 根直锚。混凝土承台平面尺寸为4.416 m×4.416 m,高为1.430 m;混凝土承台位于模型平面中央。岩体取倾角为30°的斜坡,平面尺寸为10.400 m×18.400 m,模型底面距坡面最小9.230 m,最大16.300 m。有限元网格采用三维实体划分,共划分180 451 个节点,366 742 个单元,如图3 所示。单锚、直锚与锚孔混凝土之间,锚孔混凝土与岩体间、混凝土承台与岩体间均设置接触面。在梯形坡面四周及底面施加法向位移约束,整个模型受到垂直向下的重力。逐步在4 根直锚顶面施加应力模拟上部竖向和水平荷载,z向拉应力:x向剪应力:y向剪应力为1:0.22:0.18。竖向和水平向应力比值按照某实际工况设计极限值确定。

图3 直群锚结合承台锚杆基础几何模型与网格划分

1.2 材料本构模型与参数

岩石锚杆基础的有限元模拟涉及3 种材料:混凝土(承台混凝土和填充锚孔的混凝土取相同参数),岩体,锚筋(包括单锚和直锚)的材料参数参考实测资料及文献[13]。

混凝土( 强度等级C30):弹性模量为E=30 GPa,泊松比ν为0.2,重度γ=25kN/m3,采用摩尔库伦模型,粘聚力c=6 MPa,内摩擦角φ=30°,抗拉屈服面类型为Rankine 类型,抗拉强度ft=2 MPa,不考虑剪胀性。单锚和直锚锚筋:采用Von-Mises 弹性—理想塑性模型模拟,力学参数如表1 所示。Von-Mises 模型可有效模拟钢材剪应力达到屈服应力后发生的塑性屈服流动。岩体:采用摩尔库伦模型模拟II、III、IV 类三种岩体,力学参数如表2 所示,抗拉屈服面类型为Rankine 类型,不考虑剪胀性。

表1 群锚锚杆与地脚螺栓的力学参数

表2 三种岩体的力学参数

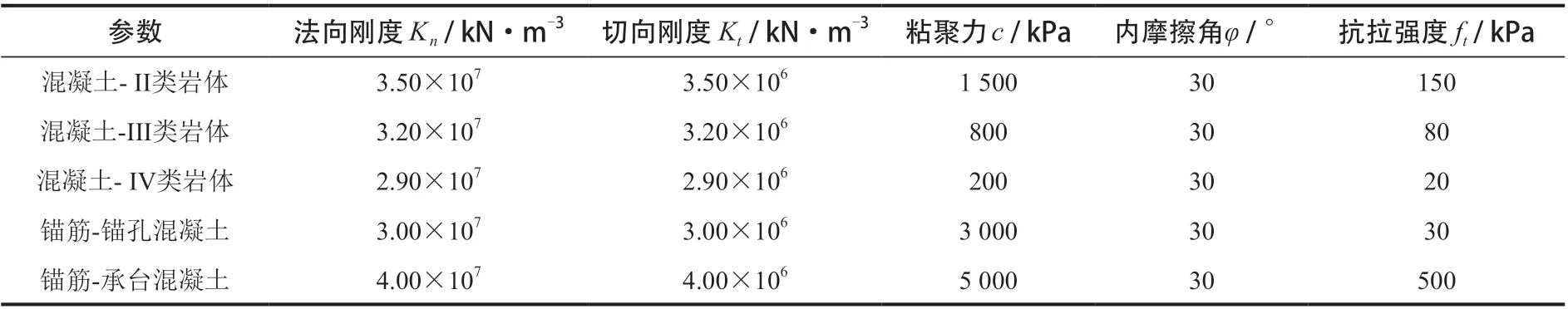

1.3 接触面本构模型与参数

采用摩尔库伦模型描述界面力学特性,不考虑剪胀性,具体参数如表3 所示。界面参数选择主要参考既有试验资料以及设计规范[12]。

表3 界面的力学参数

2 模拟结果分析

2.1 单锚及直群锚结合承台锚杆基础的抗拔承载特性

单锚分别在Ⅱ、III、Ⅳ类岩体中的上拔力—位移曲线如图4 所示。由于岩性较好的情况下界面刚度和岩体模量较高,II 类岩体中的力—位移曲线斜率明显高于IV 类岩体。II、III 类岩体中的加载曲线初始段均为线性,而IV 类岩体中峰值前的力学响应表现为斜率逐渐降低的非线性特征,这是由于锚孔混凝土与岩体的界面发生了一定程度的塑性滑移。三种岩体中的单锚破坏形式都是锚筋顶部屈服(相当于原型试验中的锚杆拉断),曲线形态与试验中锚杆拉断破坏的情形基本一致;由于数值模拟中采用了位移加载模式,故能获取锚杆屈服后的曲线;因锚杆屈服后缩颈,故荷载在屈服后有所减小。

图4 单锚上拔力—位移关系图

图5 为直群锚结合的承台锚杆基础总上拔力与上拔位移关系曲线。上拔位移取为承台顶4 根地脚螺栓上拔位移平均值。由于破坏模式为直锚顶端屈服,故三类岩体中承台的极限承载力相近,均由直锚的屈服强度控制。IV 类岩体中直锚与承台混凝土间、承台与岩体界面之间的界面发生相对较大的滑移,故自加载初期就开始表现出一定的非线性特性;而II、III 类岩体中直至加载至约极限荷载70%才开始出现界面滑移与非线性响应。由于水平荷载的作用,各个直锚顶部并非同时达到屈服状态,而是相继达到屈服,这种承载力发挥模式使得承台的整体加载曲线在接近极限值时变化平缓。

图5 承台锚杆基础上拔力—位移关系

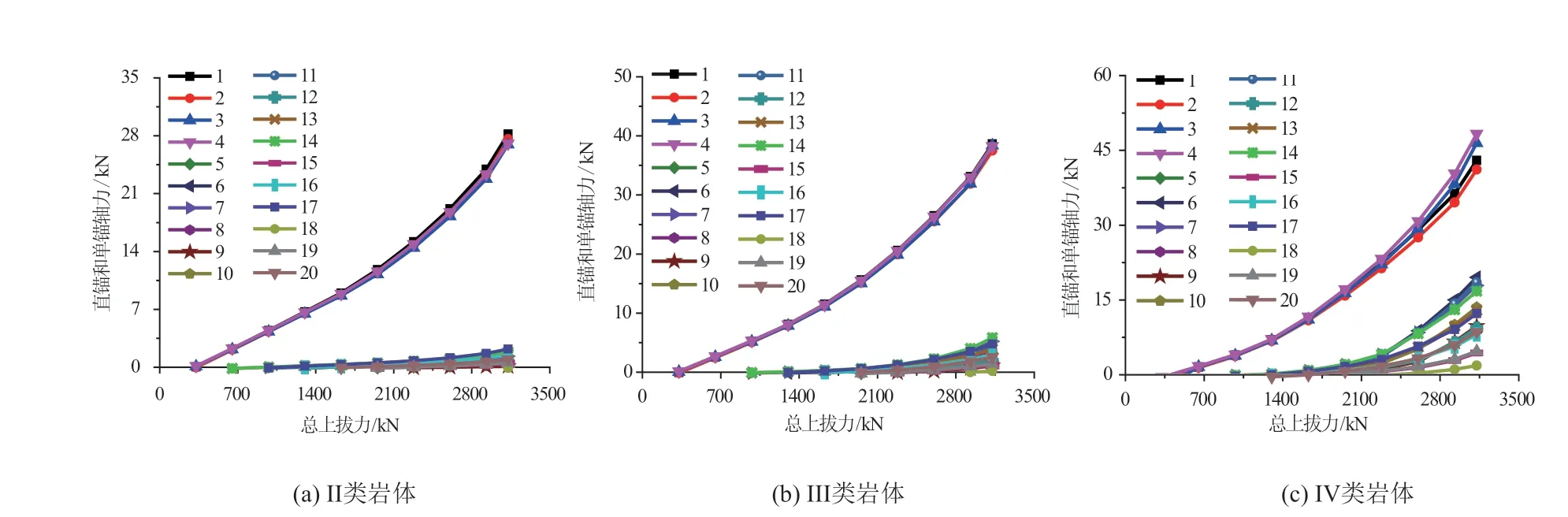

2.2 直锚与单锚荷载分配

直群锚结合的承台锚杆基础设计有两个关键点:1)直锚(即地脚螺栓)在顶部荷载直接作用下不能屈服破坏;2)承台底面以下嵌入岩体的直锚和单锚不能发生图1 所示的各种破坏。对第2 个关键点,承台底面处直锚和单锚的荷载分配规律是设计中确定锚杆直径和锚固长度的依据。为此,按照图6 所示对承台底部处各直锚和单锚进行编号。图7 给出了加载过程中承台底面处各锚杆的轴力变化过程。由图7 可知,随着承台顶部施加的荷载逐渐增大,不同类别岩体中直锚与单锚的轴力变化规律相差不大,但轴力量值有明显差别。随着岩体变差,直锚和单锚轴力均增大。

图6 直锚和单锚编号规则

图7 还表明,直锚轴力远大于最大单锚轴力,这是由直锚与单锚受力机理差异所致:直锚中的轴力源自承台顶部施加的外荷载,并由于直锚与承台界面的剪切应力传递而沿竖向逐渐衰减;单锚的受力源自承台与岩体的相对位移,只有外部荷载增大到足以引起岩体—承台相对运动后单锚才能开始发挥作用。在所模拟的三类岩体中,IV 类岩体中承台与岩体的侧、底接触面刚度与强度较低,使得岩体与承台相对位移更大,由此调动单锚承担更多荷载。可见,岩体—承台界面特性是控制承台底面处直锚和单锚荷载分配规律的关键因素。

图7 承台底面处直锚和单锚轴力变化过程

2.3 岩体—承台相互作用对承载力的贡献

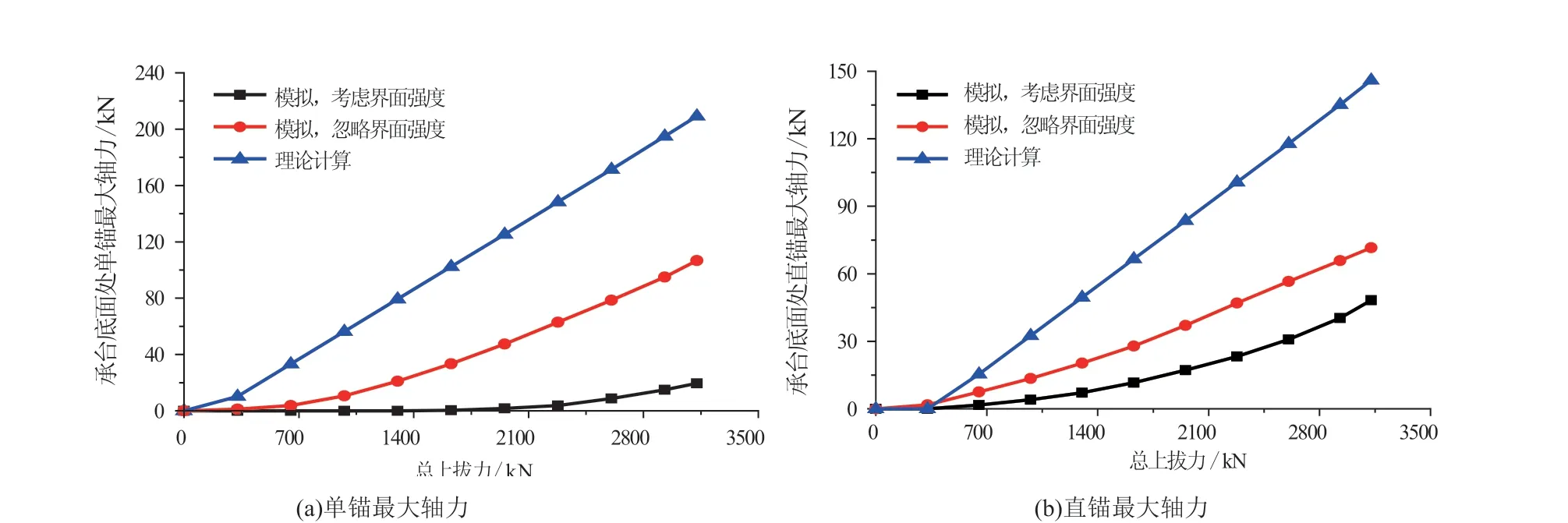

本文进一步模拟了不考虑承台与岩体界面抗剪强度时承台锚杆基础的抗拔承载特性,结果表明:忽略岩体与承台界面剪切强度将明显增大单锚和直锚轴力,且岩体类别对单锚、直锚的荷载分配影响变得很小。图8 以IV 类岩体为例,给出了界面强度对承台底面处受力最大的单锚或直锚轴力的影响,同时给出了根据行业规程[12]理论公式计算得到的承台底面处最大单锚或直锚轴力。结果表明:由于理论公式忽略了岩体—承台相互作用的有利因素,理论计算的锚杆轴力明显大于不考虑承台剪切强度的数值模拟结果,这是由于数值模拟中岩体—承台界面的法向力作用能提供一定的抗力;而考虑界面剪切强度后,模拟结果比理论计算值小得更多。从图8(a)可知,理论计算的单锚最大轴力接近图4 中单锚的极限荷载,说明本文数值模型的承台尺寸是在理论公式指导下做出的最优设计,而如果考虑岩体—承台相互作用的有利因素,承台尺寸、锚杆数量都有较大的减小空间。

图8 承台底面处直锚和单锚最大轴力变化过程

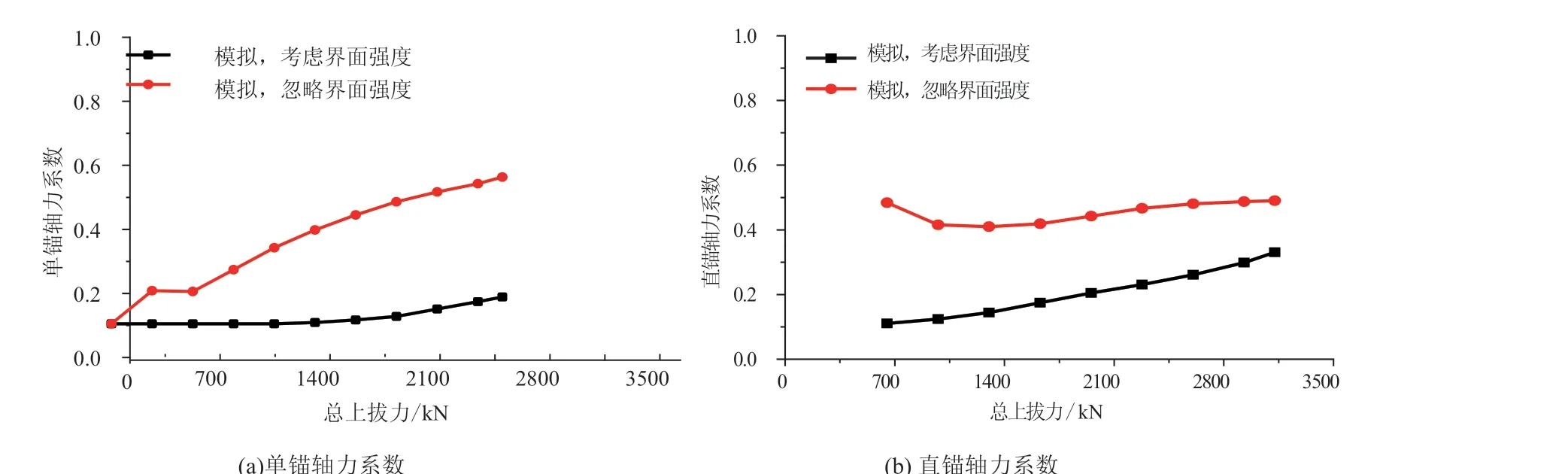

现行行业规程[12]理论公式不能区分单锚与直锚受力机理的差异,也不能考虑岩体—承台相互作用的有利因素,因此不能直接用于计算直群锚结合承台锚杆基础中的锚杆受力。然而,在没有更合适的理论计算公式的情况下,基于现行规程计算并考虑由此带来的安全储备程度是一种可行的思路。为此,定义锚杆轴力系数为受力最大锚杆的轴力数值模拟解与理论公式解的比值。图9 表明:单锚的轴力系数随着加载的进行而有所增大,直锚的轴力系数基本保持稳定。由于实际工程中承台与岩体界面剪切强度难以估计,且受施工质量影响而变异性较大,若出于保守考虑而忽略岩体—承台界面剪切强度,单锚、直锚的轴力系数仍不超过0.5;本文进一步模拟了承台顶面施加水平力的方向对轴力系数的影响,得到的单锚、直锚轴力系数均在0.6 以内,该系数取值与承台嵌入深度等几何因素相关。而若考虑界面剪切强度,单锚轴力系数不超过0.10,而直锚轴力系数不超过0.34,该系数与承台嵌入深度、岩体—承台界面强度均相关。本文进一步模拟还表明,为更加充分发挥承台以下锚杆的承载力,可通过减小承台的平面尺寸或减小承台嵌入深度来实现,这对降低现场土石方开挖量很有意义。

图9 承台底面处直锚和单锚轴力系数变化过程

综上,基于直群锚结合岩石锚杆基础的受力机理,工程设计中承台底面处的单锚与直锚轴力设计值可在行业规程[12]理论公式计算结果基础上乘以上述轴力系数以考虑单锚与直锚受力机理的差异和岩体—承台相互作用这一有利因素。本文仅对直群锚结合承台锚杆基础的抗拔承载机理进行了初步讨论,后续研究还需进行必要的试验论证方能给出具有设计指导意义的系统设计方法并提供设计参数取值范围,以充分发挥直群锚结合承台锚杆基础的技术优势。

3 结论

本文采用数值模拟方法研究了直群锚结合的承台锚杆基础在三类不同强度等级岩体中的上拔承载性能,数值模型的几何、力学参数依据某实际工程案例,得出以下结论。

1)由于所模拟的直群锚结合承台锚杆基础系依据行业规程按照常规承台锚杆基础进行设计的,忽略了岩体—承台相互作用这一有利因素,导致承台底面以下嵌入岩体的锚杆不能充分发挥承载力,基础上拔破坏形式为承台顶部地脚螺栓屈服。

2)承台底面处单锚、直锚承载机理不同,且直锚轴力远大于单锚轴力;岩体—承台界面特性是控制单锚、直锚荷载分配的关键因素,只有界面刚度与强度较差使得承台与岩体间能发生较大相对位移时,承台才能调动锚入岩体中的单锚受力。

3)直群锚结合承台锚杆基础的设计可首先基于现行规程计算承台底面处单锚、直锚轴力,然后通过乘以轴力系数的方式来考虑单锚与直锚受力机理的差异以及岩体—承台相互作用这一有利因素。轴力系数与承台几何尺寸、嵌入岩体深度、坡度、岩体—承台界面特性等因素有关,需综合考虑确定。