抽水蓄能电站主进水阀操作时间异常分析与处理

王焕河,孙 政,徐 帅,田 凡,乔贺宏

(1.湖北白莲河抽水蓄能有限公司,湖北 黄冈 438600;2.天津水科机电有限公司,天津 301900)

1 主进水阀介绍

湖北白莲河抽水蓄能电站主进水阀为球阀结构,名义直径3 500 mm,设计静水头195 m,采用旁通管平压,设有一道工作密封和一道检修密封,通过双缸双向油压接力器传动油压力矩,接力器行程2 561 mm,两侧接力器分别装配机械锁定和液压锁定。主进水阀作用有三点,一是为水轮发电机组检修提供防转和截断来水安全措施;二是机组长时间停备截断上游来水,避免或减少因导叶漏水量造成的蠕动和气蚀破坏;三是为机组调相工况提供蜗壳段封水封气条件,助力转轮压水、调相运行成功。除此之外,还具有动水紧急关闭功能,防止突发事故扩大。

图1 主进水阀结构图

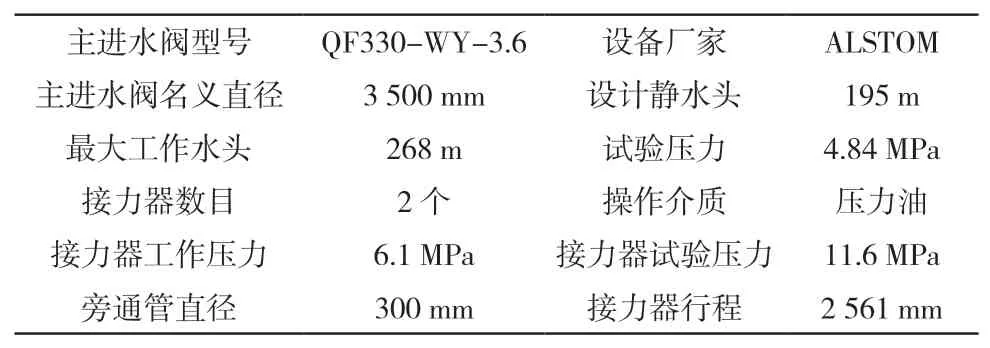

表1 主进水阀参数

2 故障现象

(1)主进水阀开、关时间异常

2019年04月23日,执行每周重点数据及曲线查询例行工作时,发现1号主进水阀开启时间为42 s,关闭时间为35 s,与正常开、关时间差别较大(备注:1号主进水阀正常开启时间为45~46 s,关闭时间为40~41 s)。

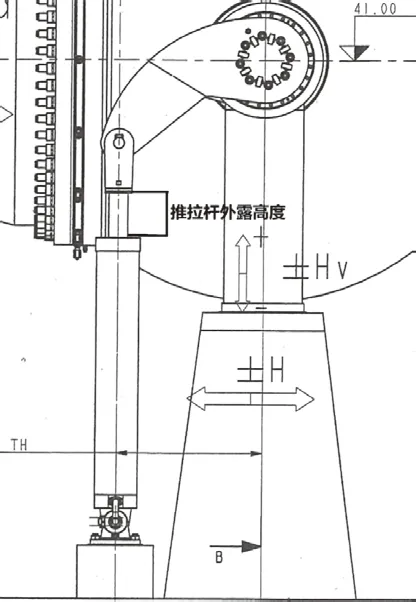

(2)接力器活塞杆位置偏差

现场检查发现主进水阀全关状态下两侧接力器位置不一致,即油缸上部活塞杆外漏部分高度(图2)存在差别,经测量,机械锁定侧为223 mm,液压锁锭侧为219 mm,两侧相差4 mm。对比2~4号机组,两侧相差0~1 mm。

图2 接力器活塞杆外露高度

(3)接力器机械锁定无法投入

进一步检查发现接力器机械锁定无法投入。拆除机械锁定销,发现拐臂锁定孔与阀门本体锁定孔存在错位,目测约1~2 mm(图3)。

图3 销孔错位照片

3 原因分析

(1)主进水阀枢轴变形扭曲

主进水阀两侧接力器行程偏差可能原因为阀体枢轴已经发生扭曲,且变形很大,但是出现该情况必须由足够大的外力对其造成破坏,近段时间内未出现异常情况,况且如果枢轴扭曲必然会使工作密封偏心致封水不严,使枢轴轴套偏磨致枢轴渗水等情况,所以基本排除枢轴变形扭曲原因。

(2)活塞盘防松螺栓断裂

主进水阀接力器活塞杆与活塞盘通过丝扣连接,为防止松动,在两者底部结合区域钻孔攻丝,装配锁定螺栓,如图4项304,如果该螺栓断裂卡至活塞盘与下端盖之间,产生的结果和故障现象基本吻合。

图4 活塞盘防松螺栓装配图

(3)截流阀阀芯脱落

主进水阀接力器无杆腔(开启腔)供排油管路接口处装配可调节截流阀,阀体结构如图5,阀芯受油压方向控制可在阀体内滑动控制供油、回油流量,设计开口销(项308)用于限位,防止阀芯脱落滑出。如果机械锁定侧接力器无杆腔截流阀阀芯脱落卡塞至活塞盘与下端盖之间,产生的结果也和故障现象基本吻合。

图5 截流阀结构图

为进一步查明原因,对1号~4号主进水阀现地开、关测试,测量主进水阀接力器无杆腔在阀门关闭过程中背压数值,如表2。

表2 主进水阀无杆腔背压数据

数据显示,1号主进水阀关闭过程中机械锁定侧接力器无杆腔压力3 MPa,液压锁定侧接力器无杆腔压力6.2 MPa,通过与其他主进水阀数据对比与分析,基本确认1号主进水阀机械锁定侧接力器无杆腔截流阀不具备调节回油流量功能,即主进水阀关闭过程中机械锁定侧接力器无杆腔压力油流速过快,导致该侧接力器推、拉过快,球阀关闭、开启时间变短。

基于以上原因分析与排查,基本确定故障原因为机械锁定侧接力器无杆腔截流阀故障。

4 处理过程

(1)拆解截流阀

拆除主进水阀两侧接力器无杆腔油管路,检查两个截流阀。其中液压锁定侧截流阀情况正常,动作灵活。机械锁定侧截流阀阀芯脱落失踪,可能窜入油缸内部。

(2)拆解缸体下端盖

继续对机械锁定侧接力器进行拆解,利用50 t液压千斤顶通过承重螺栓将缸体顶起一定高度,发现阀芯在活塞盘与下端盖之间,已压缩变形。

(3)取出损坏阀芯

使用楔子板插入活塞盘与下端盖之间,调整间隙后取出变形阀芯,并找到断裂的开口销残渣。

(4)阀芯回装测试

重新加工新的阀芯进行组装,全部回装后进行主进水阀开、关测试,测试过程未发现异常情况,测试完成后检查接力器上部活塞杆外漏部分恢复到正常高度(215 mm),机械锁定可正常投入。主进水阀关闭时机械锁定侧无杆腔压力为4.4 MPa,液压锁定侧无杆腔压力为4.6 MPa,与其他主进水阀一致。开、关动作时间分别为45 s和40 s,恢复正常。全部数据均在正常范围内,缺陷消除。

5 设计优化思考

截流阀设计不合理。开口销最大受力点为阀芯限位沟两点,主进水阀开、关致阀芯反复撞击开口销,易造成金属损坏。针对设计弊端,优化阀芯限位,由开口销限位改为螺纹连接的限位环限位(图6),优化后的限位环受力均匀,安全可靠性大大提升。

图6 优化后的截流阀

6 结论

本文以莲蓄电站为例,系统阐述了主进水阀开、关时间异常缺陷分析思路及处理过程,并对故障成因进行实质剖析和制定改进措施。从设计、运维管理、故障处理等角度,对同行业借鉴意义较大。