大功率GaN芯片封装的设计与热分析

张杰, 禹胜林, 马美铭, 王雨壮

(南京信息工程大学,南京 210014)

0 前言

当前,大功率航空航天电子器件向着微型化、高性能化、高度集成化发展,导致器件单位体积内发热量越来越大[1]。如果温度过高,电子元器件的失效率会呈指数倍爆增,因此对于电子元器件来说,封装的散热和芯片热应力问题就变得至关重要。相关研究表明,在飞行器上,每增加1 kg的质量,航天器的成本就会增加50 000英镑。对于卫星来说更甚,每增加1 g就会增加高额的成本[2]。同时,如果封装的密封性不好,会造成内部化学污染,加速对内部器件的腐蚀,引起继电器功能失效,影响封装的可靠性[3]。

传统的钨铜,钼铜合金封装,虽然热学性能良好,但是密度过大且进行自动化封装时难以保证其封装的气密性,不满足航天器件封装的发展趋势。为了获得热学性能优越且密度小的电子封装材料,许多研究者采用新型的制作工艺将Al与低膨胀系数颗粒混合形成新型封装材料。杨培勇等人[4]采用粉末冶金液相烧结工艺制备了Si-50%Al(质量分数)电子封装材料。Osprey Metal公司[5]采用了喷射沉积技术及后续加工技术研制出了CE系列(Controlled Expansion线膨胀系数可控)高硅铝基电子封装材料,其中包含CE7(Al-70%Si)、CE11(Al-50%Si)、CE17(Al-27%Si)等。硅铝合金封装除了具备优良的热学性能之外,其密度仅为钨铜钼铜合金的五分之一。与此同时,它的电镀性、成形性、机加工性、焊接性也十分的优良,能够很好的解决器件加工和密封性问题,符合当前航空航天技术的发展趋势。当前,许多学者对各种可能影响芯片可靠性的因素进行了一系列研究。纪宣等人[6]研究了在温度载荷下,GaAs功率芯片共晶焊热应力分析。蒋长顺等人[7]分析了芯片/基板之间的几何体结构参数对应力的影响。刘涵雪等人[8]研究了大功率芯片封装工艺技术的粘接层可靠性评价,通过基于能量的Darveaux方法对粘接层寿命进行预测。孙磊等人[9]研究了3D封装芯片焊点的可靠性有限元分析,模拟了三位封装焊点在热循环载荷下的应力,解释封装结构薄弱区域。相对而言,对于整体的封装结构研究较少。

文中主要采用高硅铝合金材料,设计一种新型的适用于航空航天的大功率芯片电子器件封装,其包括外部壳体和内部的芯片组件部分。外部壳体采用硅铝合金材料,具有低膨胀系数、高热导率、低密度的特点,使得封装的热学性能更加的优越[10],模型内部的基板使得芯片散热性能更好。利用ANSYS软件对整体封装进行建模,在相同的温度载荷下,通过对模型不同基板作用下芯片的可靠性进行分析,为大功率航空航天芯片的封装设计提供理论依据。

1 有限元分析仿真

1.1 有限元建模

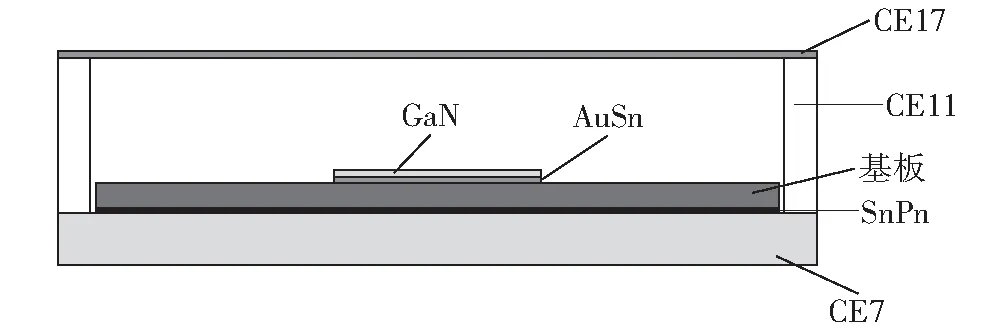

封装模型的壳体部分主要采用性能优良的高硅铝合金。模型由下到上依次为第一层CE7(Al-70%Si),尺寸为12 mm×12 mm×1 mm。第二层材料CE11(Al-50%Si),此层为“回字形”结构,外部尺寸为12 mm×12 mm×3 mm,内部尺寸为10 mm×10 mm×3 mm。第三层为CE17(Al-27%Si),尺寸12 mm×12 mm×0.2 mm。芯片和基板位于第二层材料腔体内,各层尺寸由上到下依次为:芯片尺寸3 mm×3 mm×0.1 mm,AuSn焊料尺寸3 mm×3 mm×0.08 mm,基板尺寸9.8 mm×9.8 mm×0.5 mm,SnPb焊料尺寸9.8 mm×9.8 mm×0.05 mm,基板和模型的第一层材料以SnPb焊料相连,以此建立模型。模型切面图如图1所示。模型中芯片采用氮化镓材料,基板依次使用AlN,Al2O3,聚四氟乙烯(PTFE)3种材料,建立3种封装模型。各层材料的特性参数见表1[2]。

图1 模型剖面示意图

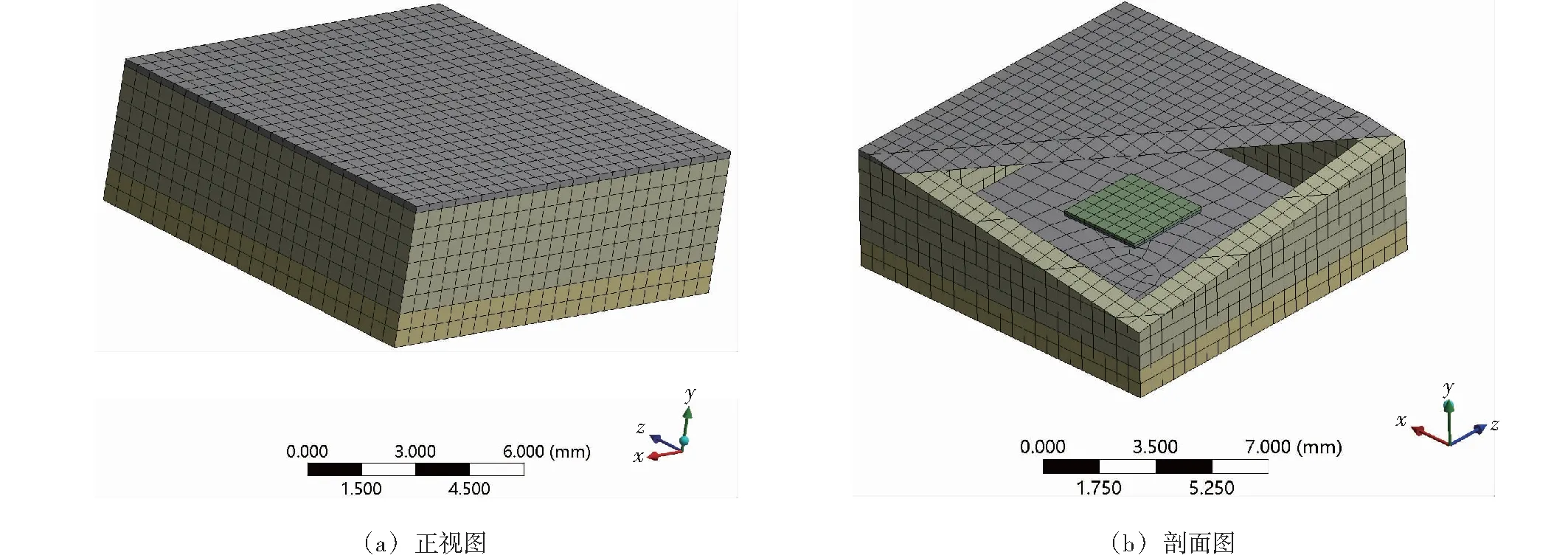

表1 模型材料热性能参数

1.2 网格划分

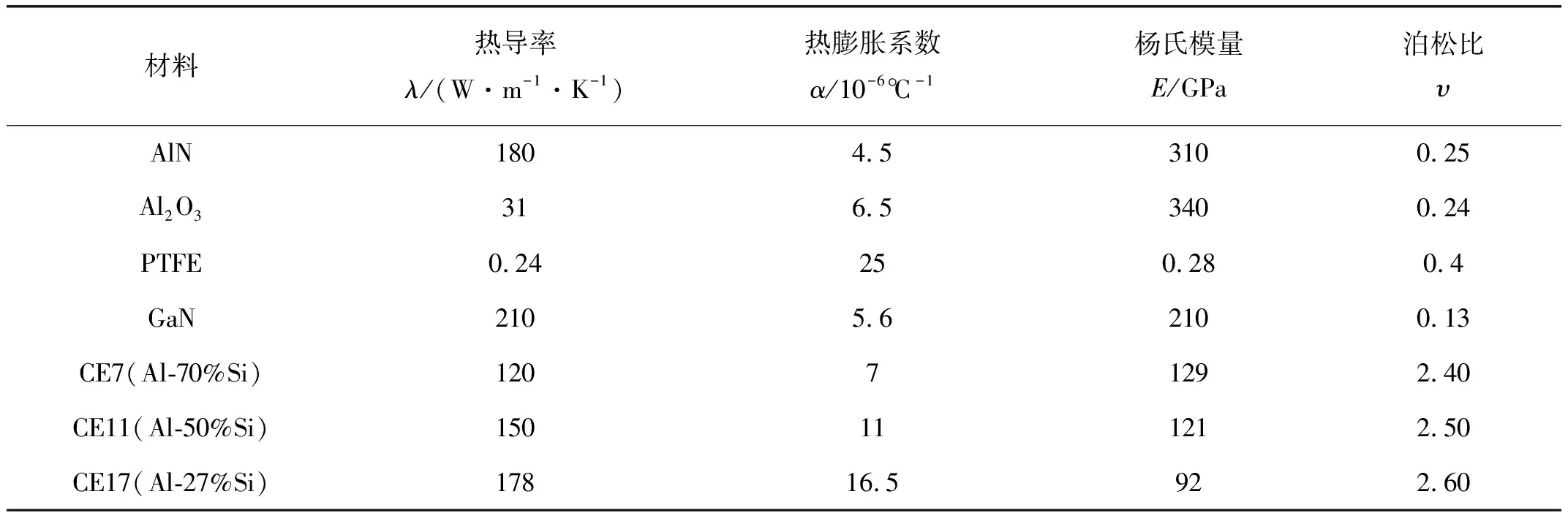

ANSYS Workbench软件中网格划分技术主要分为四面体划分法(Tetrahedrons)、自动划分法(Automat-ic)、笛卡尔法(Cartesian)、六面体主体法(Hex Dominant)等[11]。最常用的网格划分方法是四面体和六面体划分,该模型采用六面体划分法进行模型网格的划分,同时设置网格的大小为0.5 mm,生成有限元网格模型,如图2所示。

图2 网格划分

1.3 施加载荷

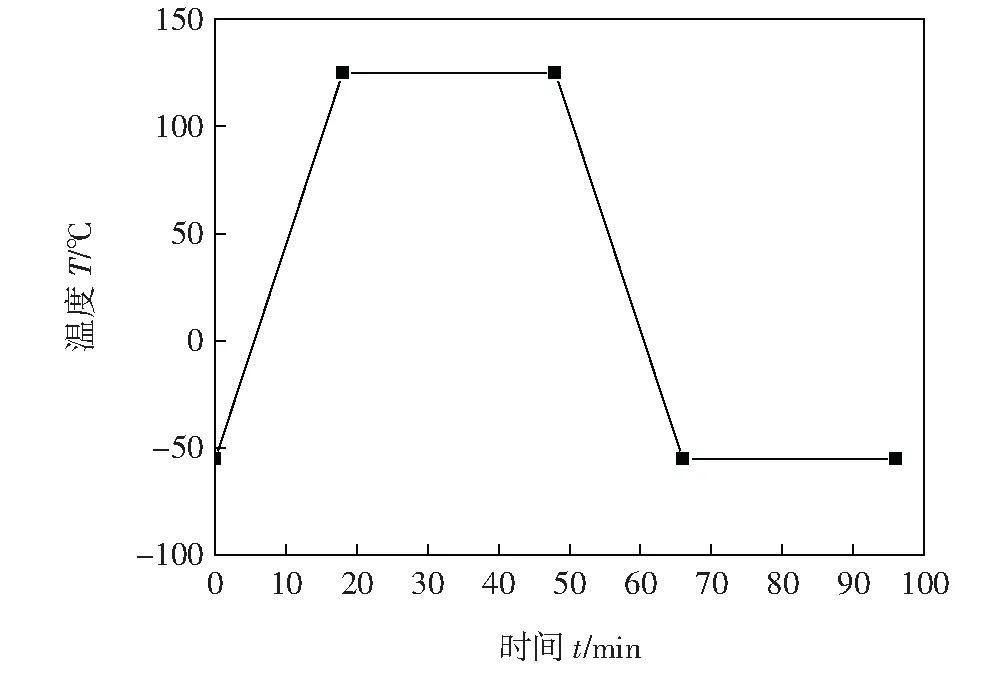

文中主要是对模型进行热分析,施加温度载荷参照美国标准MIL-STD-883C,条件如图3所示。施加的温度范围是-55~125 ℃[12],将温度载荷施加在芯片上,同时设置10 ℃/min上升或下降,当温度到达最大或最小时保持30 min,经过10个温度循环[13],对比芯片所受的热应力、热应变情况。

图3 温度循环加载

2 结果分析

2.1 等效塑性应变

等效塑性应变(Equivalentelastic strain)是用来确定材料经过强化后屈服面的位置的物理量,通过这一参数,可以找到其塑性屈服后应变状态对应的等效应力和此时结构的空间应力状态,可以为模型的可靠性提供依据[14]。

根据图4及表2的数据可以看出,在等效塑性应变方面,最大塑性应变出现芯片接近顶角的位置,当AlN作为模型的基板时,模型的应变最小为137.71 nm,Al2O3次之,基板为PTFE时最大,为422.54 nm。从塑性应变的角度来说,以AlN为基板的模型可靠性要优于其他2种模型。

表2 模型等效塑性应变 nm

图4 芯片等效塑性应变

2.2 等效应力

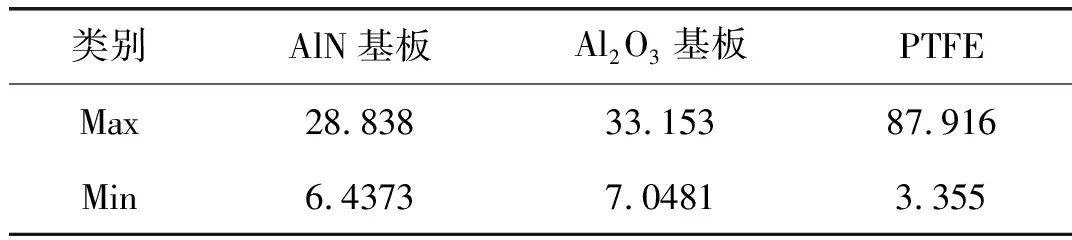

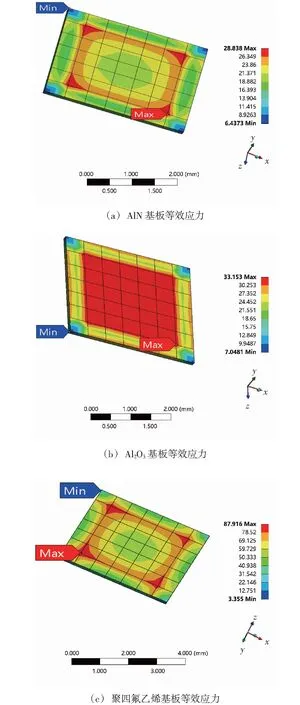

等效应力(Equivalent stress)是应力和初始屈服强度的比值,当材料所受的最大拉应力达到材料所能承受的最大值,则材料断裂,从这一参量可以很直观的看出模型的在温度载荷的作用下的受力情形[15]。根据图5中模型中芯片应力的分布情况可以看出,芯片所受到的热应力主要集中在接近4个顶角的位置。从表3的数据可以看出,在等效应力方面,当基板材料为AlN时,芯片所受应力最小为28.838 MPa。Al2O3为基板时次之。当基板为PTFE时,芯片所受到的应力值为87.916 MPa,为3种模型中最大,约为前两种模型的3倍。

表3 模型等效应力比较 MPa

图5 芯片等效应力

由3种模型中芯片热应力情况可以得出,AlN作为模型的基板材料时,由于AlN的热学性能优于其他2种材料,使模型中芯片的散热性更好。当施加相同的温度载荷后,芯片所受到的应力最小,可靠性更高。

3 结论

(1)所设计的大功率GaN封装模型,通过ANSYS workbench仿真软件,经过10个温度载荷,得出模型中GaN芯片的最大应变和最大应力出现在芯片接近于4个顶角的位置。

(2)3种模型中,以AlN为基板的模型,芯片受到的应力为28.838 MPa,应变为137.71 nm,皆为3种模型中的最小。在相同的条件下,从更优越的等效塑性应变值及更低的等效应力值,可以看出AlN为基板时,模型相较于其他2种模型拥有更加好的可靠性,更加适合大功率GaN芯片的封装。

(3)文中设计的高硅铝合金电子封装,在具有钨铜、钼铜封装材料的高热导率、低热膨胀系数的特性之外,还具有低密度且机加工性好的特点。使得航空航天电子封装在保持原有的优良特性之外,能够在一定程度上减轻封装器件的质量,减少成本。由于其加工性良好,更易于加工焊接,符合当今航天电子器件封装的发展趋势,为新型电子复合材料封装提供了一定的数据支持。