多轮车辆气压制动系统动态响应特性仿真研究*

黄伦明 , 廉高棨 , 王明亮 , 叶 敏

(1.中国人民解放军32184部队,北京 100071;2.长安大学公路养护装备国家工程实验室,陕西 西安 710064)

为了缓解交通拥堵,国内大运量的轨道交通工具不断被尝试和投入使用,拥有轨道交通的城市数量在不断增加[1]。在无轨多轮车辆方面,行车安全是多轮车辆最重要的问题之一[2]。多轮车辆具有多轴多厢的特点,现如今,道路上车辆行车密度越来越大,速度越来越快,制动性能的好坏对多轮车辆的推广和使用有着重要的影响。无轨电车与普通公交车不同,它具有更大的运载力,需要更大的制动力矩。因此,在制动系统选择上要选择气压制动系统,以满足无轨电车更大的制动力矩需求[3-5]。对无轨电车气压制动系统的研究很有必要,主要是在于对组成气压制动系统的阀以及整个制动系统性能的研究[6]。在这里,关键部件的性能将直接影响整个气压制动系统的性能[7-8]。因而,对于气压制动系统关键部件的研究,使各个部件达到应有的效果是关键。同时,还需兼顾整车制动的协调性。课题组以多轮车辆气压制动系统为研究对象,对多轮车辆气压制动系统的比例继动阀、制动气室、串联双腔制动阀进行结构和工作原理的研究,在AMESim里建立仿真模型,进而集成气压制动系统的模型,并对整车模型载荷转移的制动响应进行研究,为后续的实车试验提供一定的参考价值[9-10]。

1 多轮车辆基本结构和样车参数

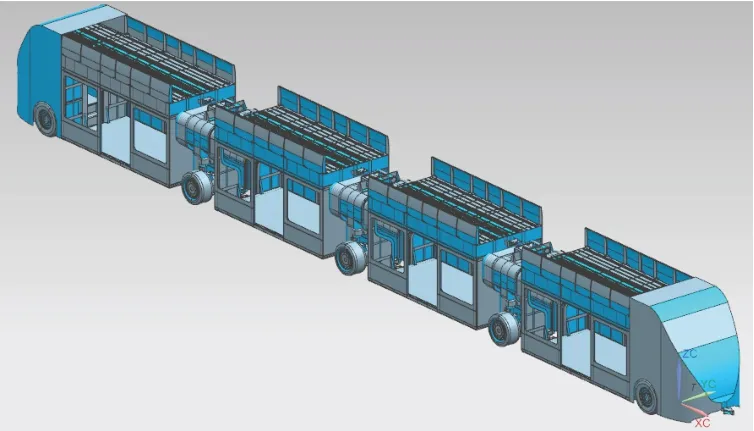

此无轨多轮车辆是一辆五轴四编组的车辆,车辆由四节车厢组成,有两个司机室,分别设置在1车厢车头和4车厢车尾,能够在不掉转车头的情况下实现换向行驶,提高了较长车身车辆的灵活性[4]。多轮车辆包括5根轴,由两根转向轴和3根动力轴组成,转向轴设置在1车前端和4车后端,3根动力轴设置在4节车厢的铰接处。无轨电车的外形基本结构如图1所示,无轨电车车辆基本参数如表1所示。

图1 无轨多轮车辆外形基本结构图

表1 无轨多轮车辆基本参数

2 制动系统元件和组成

2.1 制动系统气源总成

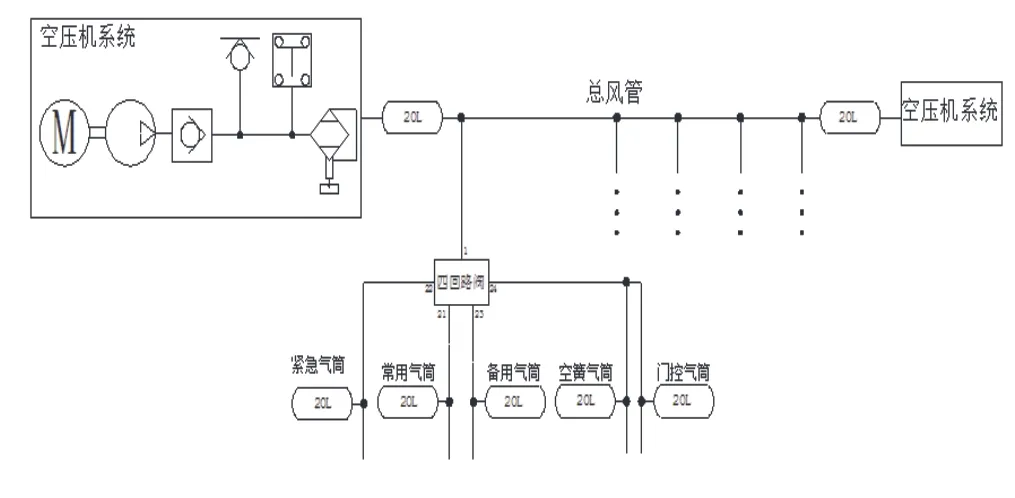

气源总成是气压制动系统中的供能装置,本研究中气压制动系统的气源总成如图2所示。为了提供安全、可靠的制动气压,制动系统采用两套独立的空气压缩机总成,分别置于车辆两端的车厢。无轨电车是五轴四编组的车辆,采用多回路制动系统布置,以提高车辆的安全性。图2中仅画出1轴的气源回路,其他4路和1轴的布置类似,只是在2轴、3轴、4轴的气路布置上多一路驻车制动气路[5]。

图2 气源总成

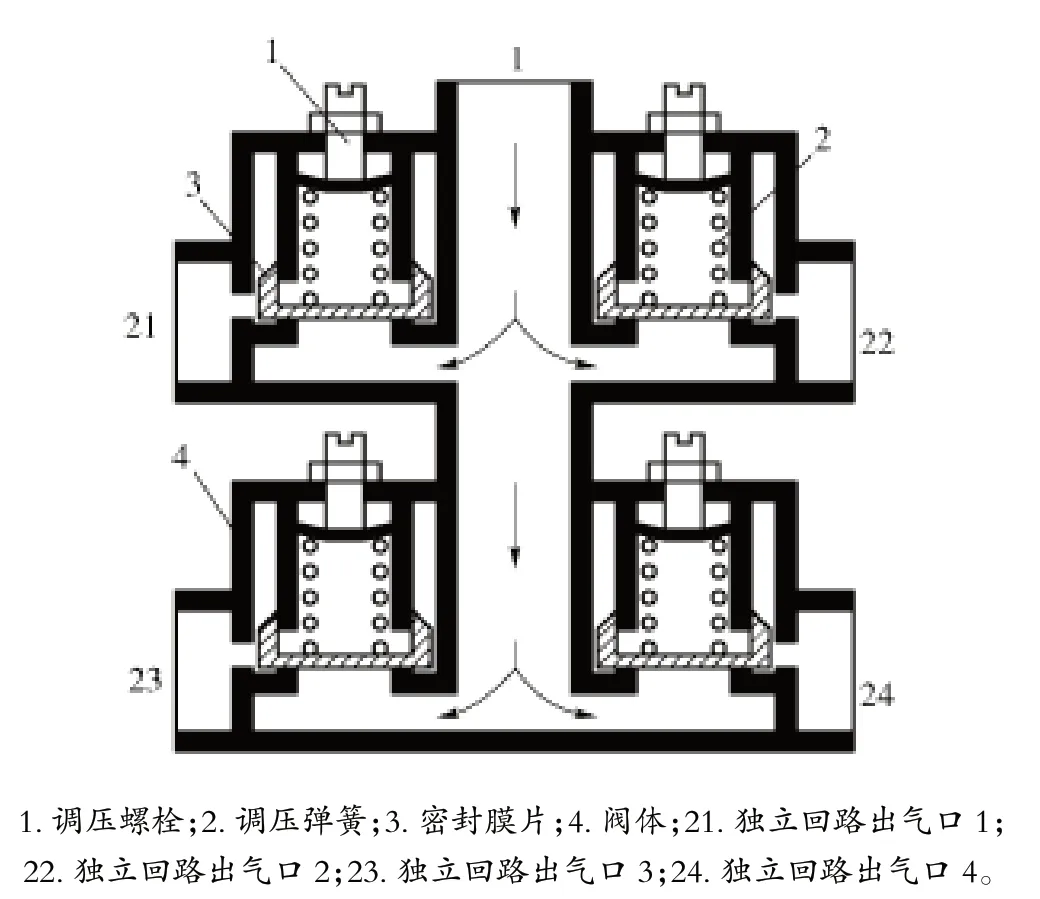

气源总成的重要组成部件是空压机系统,空压机系统由空气压缩机、调压阀、冷凝器、干燥器和再生筒组成。利用空压机控制器调节空压机启停,以减少空压机磨损,在实际工作中由制动控制器控制空压机,能够实现系统压力变化时两套空压机总成的协作工作。再生储气筒使干燥器内的干燥物质再生活化,充分发挥干燥器的作用。空压机产生的气压不直接连接制动回路,而是首先储存至总风缸,并通过总风管输送至整车,总风管的压力气体经过四回路阀向各功能储气筒充气。考虑到制动回路的安全性,在气源与制动回路之间设置了四回路阀。四回路阀的结构原理图如图3所示。四回路阀是单向导通,将气路分成4个既相互联系又相互独立的回路,当任何一个回路发生故障时,不会影响其他功能回路的正常工作与充气。

图3 四回路阀结构原理图

2.2 制动系统元件

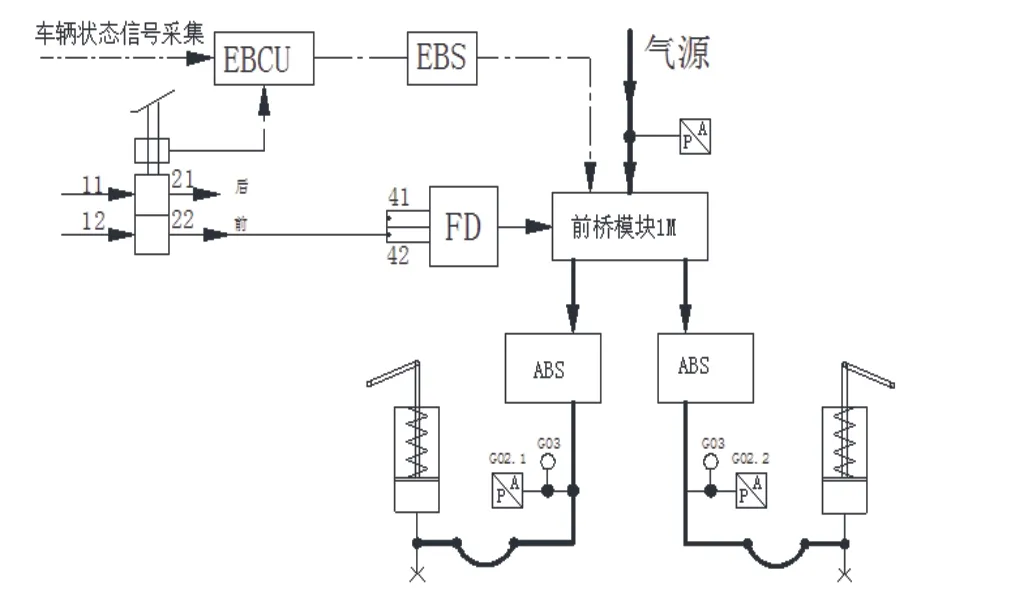

多轮车辆常用制动系统如图4所示,它的主气路的构成是:来自气源的输出气压经过前桥模块的压力模块进行压力调节后,经由ABS电磁阀分别输入左右两轮的制动气室。制动原理是:由驾驶员踩制动踏板,此时电控制动总阀同时输出电制动信号和气控制动信号,控制器EBCU(electronic brake control unit)收到来自制动总阀的电制动信号,根据电制动信号进行制动意图识别,结合实时采集的车辆状态信息,进行制动力计算。为了减少气压制动系统的延时,无轨电车气压制动系统采用了空电复合制动,在常用制动时,尽可能发挥电制动的前提下,用气压制动作为补充。在EBCU进行完整车制动力计算、空电复合制动力计算及制动力分配计算,分配制动力转换成制动指令输入EBS(electronic brake system)控制器[7-8]。EBS控制器控制前后桥模块进行压力调节,调节后的压力经过ABS输入制动气室,实现常用制动。在常用制动时,电控信号作为主控信号。电控信号有效时,桥模块会隔离来自制动总阀的气控信号;当电控信号失效时,也就是电制动不足以满足EBCU计算所分配给轴的制动力时,会使来自制动控制总阀的气控信号起作用,输入至桥模块执行制动控制。当制动解除时,制动气室气体经过前后桥模块快速排气,实现制动解除。制动过程中ABS系统实时检测车轮转速,实时计算各轮的滑移率,通过控制ABS电磁阀的充排气实现制动过程中的防滑保护。气压制动系统主要元器件是电控制制动总阀、前后桥模块、制动气室。

图4 多轮车辆常用制动系统

3 基于AMESim的制动元件建模与仿真研究

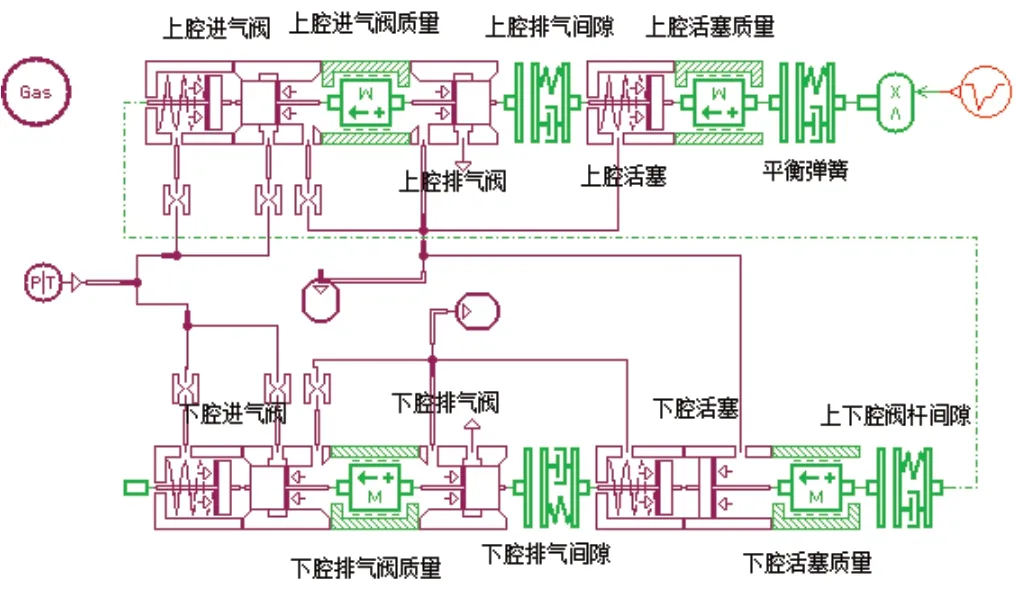

利用AMESim软件进行模型的搭建。串联双腔制动阀由踏板的位移推动串联双腔制动阀上方顶杆运动,在这里踏板的位移将使用信号与控制库的元件,整个阀体部分是机械运动和气体流动结合的结构,用到了机械库和气动元件设计库的元件。为了模拟串联双腔制动阀的响应性能,将使用气动库的恒压源模拟气源的输入,用一定体积的气室模拟制动气室。接下来,在草图模式下建立如图5所示的模型,在建立好模型之后,为每个元件选择合适的子模型。

图5 串联双腔制动阀的AMESim仿真模型

串联双腔制动阀的参数设置主要来源是根据设计图纸进行测量,对于一些无法确定的量,参考已有模型进行试凑。串联双腔制动阀的结构设置参数如表2所示。

表2 串联双腔制动阀主要参数

在串联双腔制动阀的AMESim模型中,用一个分段信号模拟踏板的输入,通过调试,设置输入信号为信号幅值在0~0.2 s从0上升为0.02,然后保持2 s,再经过0.2 s,信号幅值从0.02变为0,这里的0.02在输入中代表踏板行程为20 mm。制动气室用一个1 L的固定气室来代替,初始气压为0,气源输入气压设置为0.8 MPa,此时得到的气室压力随时间变化的情况如图6所示。从图6中可以看出,制动时,串联双腔制动阀的响应时间大概是0.15 s~0.2 s,在排气阶段,制动阀的响应时间为0.5 s~0.6 s,说明制动阀的排气性能不好。在实际应用中,在制动阀和制动气室中间加上继动阀,能够加快气室的排气过程,对制动阀的这一延迟进行改进。下腔出气口在排气阶段开始时出现了小段抖动,分析这段抖动的原因是下腔排气阀阀口即将打开时,下腔活塞上作用了很大的压力。

图6 串联双腔制动阀出口压力

4 多轮车辆整车制动系统仿真研究

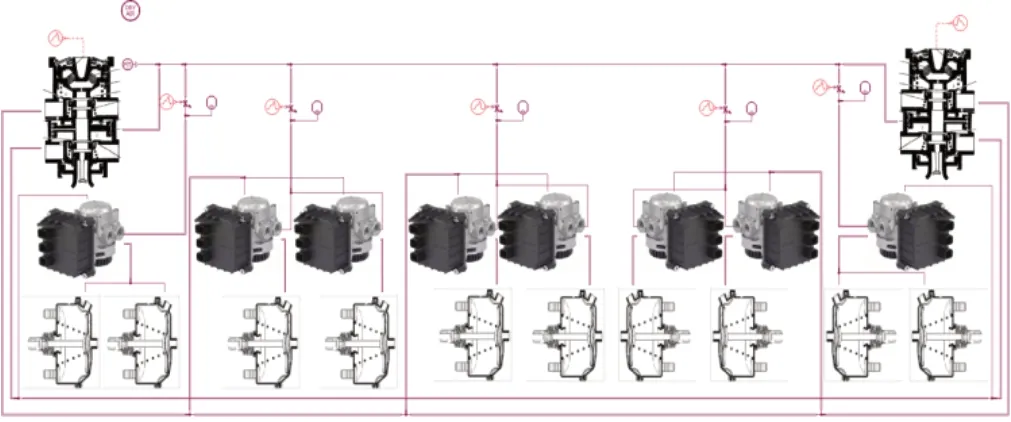

无轨电车作为客运列车,在行驶过程中,载荷变化频繁。无轨电车气压制动系统气路将储气筒、前桥模块、后桥模块、制动阀和制动气室管路仿真模型进行集成,其中由空压机产生的压缩空气经过总风管给各轴的储气筒进行充气,空压机的工作压力为1 MPa,在这里用一个1 MPa的恒压源对空压机进行模拟。储气筒根据设计要求为20 L,这里采用20 L的固定容腔进行模拟,在空压机和总风管之间安装一个可变节流阀,用以模拟储气筒的充气。前桥模块是一个单通道控制的比例继动阀,用以调节转向轴两个车轮的制动气室压力,对于比较重要的后轮采用双通道。后桥模块是由两个比例继动阀组成的模块,可以分别控制每个车轮的增压和降压。模型中共有两个制动阀,这是因为无轨电车有两个司机室,当1车为车头时,左边的制动阀起作用,当4车为车头时,右边的制动阀起作用。在AMESim中集成的仿真模型如图7所示,按照无轨电车气路连接原理图的布置,对连接管路的长度和直径进行设置。气源与阀类元件之间的管路直径设置为20 mm,阀类元件之间的管路直径设置为16 mm。总风管与制动阀之间的管路长度为2.613 m,总风管与各储气筒之间的管路长度为2.613 m。各储气筒安装在靠近前后桥模块的位置,因此它们之间的管路长度忽略不计。前后桥模块与制动气室之间的管路长度为1.165 m,制动阀与1轴和5轴前桥模块之间的管路长度分别为2.162 m和30.95 m,制动阀与2轴、3轴和4轴后桥模块之间的管路长度分别是8.375 m、15.475 m和22.575 m。

图7 制动系统AMESim仿真模型

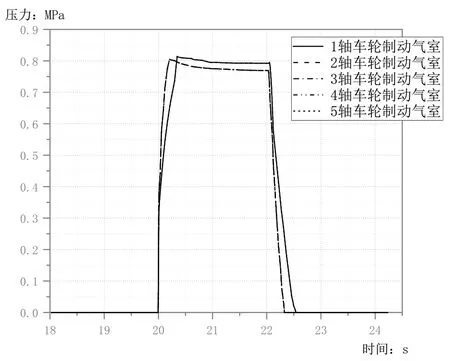

无轨电车气压制动系统的电控制动由电控制动总阀发出制动信号,由前后桥模块根据制动信号进行制动气压调节。在仿真设置中,根据储气筒达到1 MPa需要15 s左右的时间,给前后桥模块的增压信号延迟20 s,从第20 s开始进行一次2 s的增压和2 s的降压,得到制动气室压力响应的结果如图8所示。从图8中能看出,制动是从20 s开始的,1轴和5轴的制动气室压力响应曲线重合,2轴、3轴和4轴的制动气室压力响应重合,这个结果符合无轨电车气压制动系统各轴的制动回路独立的特点,1轴和5轴的制动回路布置一致,2轴、3轴和4轴的制动回路布置一致。从制动气室压力响应速度上,由于2轴、3轴和4轴采用的是双通道控制,由单个比例继动阀控制一个制动气室,2轴、3轴和4轴制动气室的压力比1轴和5轴响应得快。当制动气室压力达到稳态时,2轴、3轴和4轴制动气室稳态气压约为0.76 MPa,1轴和5轴制动气室稳态气压约为0.79 MPa。这里主要是因为使用定容积的气室模拟储气筒,当2轴、3轴和4轴制动回路相对复杂时,会造成稳态气压低于制动回路简单的1轴和5轴。

5 结论

制动系统作为多轮车辆众多关键设备之一,其性能优越与否,对无轨电车能否安全、 稳定运行起到至关重要作用。课题组围绕多轮车辆气压制动系统进行了以下研究,在研究多轮车辆气压制动系统组成和工作过程的基础上,利用AMESim软件,建立了包括比例继动阀、制动气室、串联双腔制动阀的仿真模型,并对模型进行了仿真试验。制动阀压力达到稳定值时间为0.35 s,比例继动阀增压至稳定值的时间为0.2 s,降压至0的时间为0.3 s。不同载荷转移的工况将对无轨电车的控制器设计提供一些数据参考,使得制动安全和整车制动性能提高。

图8 制动过程各轴车轮制动气室压力