电传动车辆永磁轮毂电机技术现状及展望

柴凤, 于雁磊, 裴宇龙

(哈尔滨工业大学 电气工程及自动化学院, 黑龙江 哈尔滨 150001)

0 引言

随着陆战平台全电化发展模式的提出,电传动、电武器、电防护、电子综合化等成为该领域的关键技术[1-2]。作为未来地面高机动平台的发展模式之一,电传动车辆显示出蓬勃的生机,电传动车辆相对于传统的机械传动车辆,具有机动性优良、有效空间大、能源利用效率高、总体布置和集成简单等诸多优势,得到世界各国的青睐[3-6]。

电传动车辆要保证在各种复杂地形环境的通过性,既要具备一定的爬坡越野能力,又要保证高速巡航及追击能力,因此需要轮毂电机具有较高的峰值转矩和良好的扩速能力。同时,轮毂电机为非簧载质量,而且车轮空间有限,对轮毂电机体积和质量要求极其苛刻。因此,高转矩密度轮毂电机的技术突破和创新研究是目前亟待解决的问题。

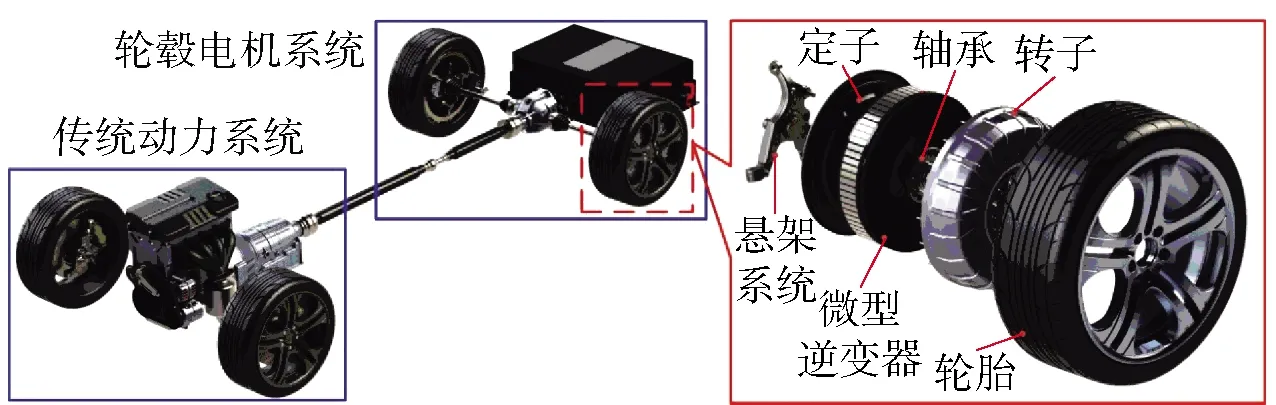

目前,电传动车辆中主要采用轮毂电机直驱或轮毂电机加机械减速器构型,轮毂电机主要采用永磁同步电机、感应电机、开关磁阻电机等[7-8]。其中,以美国通用动力公司先进混合动力电传动系统为典型,其演示样车构型如图1所示。随着未来地面机动平台整体动力需求的提高,探索新型轮毂电机拓扑及其驱动构型有望推动电传动车辆的技术革新。

图1 美国通用动力公司先进混合动力电传动演示样车构型Fig.1 U.S. General Dynamics advanced hybrid electric drive (AHED) demonstration vehicle configuration

本文系统介绍了电传动车辆永磁轮毂电机的发展现状、发展趋势及其关键技术问题,重点阐述了新型永磁轮毂电机在电传动车辆中的应用潜力和亟需解决的关键问题,展望了未来新型轮毂电机系统构型,促进了轮毂电机系统的多样化,为我国全电化车辆的蓬勃发展提供相关技术储备。

1 轮毂电机的国内外发展现状

高性能永磁轮毂电机是电传动系统的动力核心,具有较高的Corner功率(最大转矩×最高转速)和质量转矩密度,这是衡量轮毂电机性能的关键指标之一[9]。其中,感应电机和开关磁阻电机均属于单边励磁,Corner功率和质量转矩密度不高,通常作为轮边电机,例如美国Tesla汽车采用的就是感应电机方案。相对而言,永磁电机采用双边励磁,具有高效、高Corner功率和质量转矩密度等优点,是目前轮毂电机的首选,得到世界各国的大力发展。

轮毂电机最早起源于德国和美国[10-12],进入21世纪,轮毂电机的研发在全球方兴未艾,在民用轮毂电机领域,日本庆应义塾大学清水浩教授团队试制出IZA、ECO、KAZ等多种轮毂驱动样车[13-14]。在军用轮毂电机领域,世界军用车辆所采用的轮毂电机产品主要分为两大派系,即以德国Magnet Motor(MM)公司为代表的德系和以英国QinetiQ公司、Magtech公司为代表的英系,它们均采用永磁轮毂电机传动方案,轮毂电机单元具有极强的输出能力。

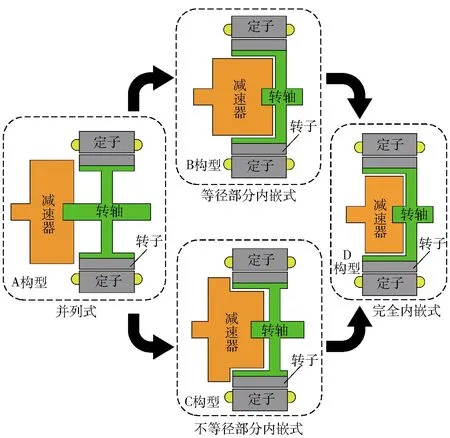

电传动车辆中永磁轮毂电机单元结构形式多样,可按图2所示的方式进行分类。轮毂单元的驱动构型主要可分为减速驱动和直接驱动,其中,直接驱动轮毂电机直接给车轮提供动力,而减速驱动经过减速器驱动车轮。

图2 永磁轮毂驱动单元的分类Fig.2 Classification of permanent magnet in-wheel drive unit

对于轮毂电机,按定转子相对位置可分为内转子和外转子结构。内转子结构轮毂电机一般与机械减速机构配合,是目前重型电传动车辆的主流选择;外转子轮毂电机适用于直驱场合,相对于内转子结构具有更高的过载能力和转矩输出能力,但定子散热难度更大,多用于中小型电传动车辆。德国MM公司的M73、M70、德国Schaeffler公司轮毂电机等采用内转子结构,而MM公司的M67、英国Protean公司轮毂电机等采用外转子结构。按磁通走向可分为轴向和径向磁通,轴向磁场永磁轮毂电机形状扁平,易于安装,能充分利用轮毂内部空间,可做成多层或多段式结构,但存在机械偏心问题,在轮毂电机外径较大时更为突出。此外,轮毂电机按有无铁心可分为有铁心和无铁心两种,相对而言,无铁心电机质量轻、转矩密度大而且过载时无饱和现象,电机输出性能较好,但气隙磁密低,当电机输出转矩与输出功率需求较大时定子电流很大,铜损急剧增加。因此该类电机只适合用于小功率驱动系统,例如在小型飞机上,以美国LaunchPoint公司的产品最具代表性,电机转子永磁体采用Halbach充磁方式,定子绕组采用树脂浇注成型,转子背板和轮圈采用轻质高强度的碳纤维复合材料。表1所示为现阶段轮毂电机产品关键指标比较。

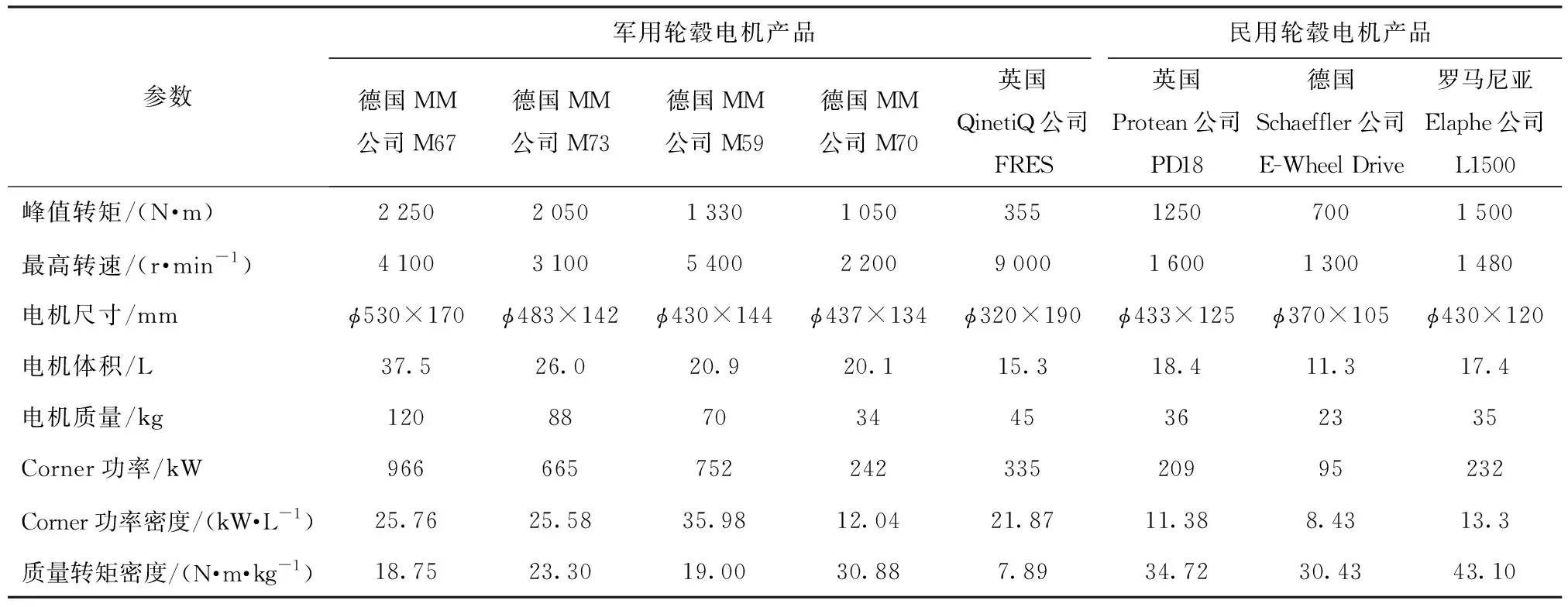

表1 轮毂电机产品关键指标比较Tab.1 Key performances of in-wheel motors

目前,对于减速式轮毂电机驱动构型,减速器可选用机械减速器和磁齿轮减速器两种,最初的设计思路是轮毂电机与机械减速器集成。与机械齿轮相比,磁齿轮具有无摩擦、噪声小、振动弱、无需润滑、少维护等优势,因此人们也开始尝试将轮毂电机与磁齿轮集成化设计。早在21世纪初,香港大学就研发出一种轮毂电机与磁齿轮结合的复合式轮毂驱动系统,去掉了机械减速齿轮[15],但是该复合式轮毂电机系统具有多层气隙,结构复杂,加工制造难度较大,在电传动车辆中的实用性不高。

目前,国内外轮毂电机方面的研究已经取得了显著的成果,但是相对而言国外的技术更成熟,凭借多年的技术积累和先进的制造工艺,在电磁性能、散热冷却和结构优化等方面更胜一筹,目前已有的轮毂电机产品已成功实现民用化,更甚者已经部分实现军用化。由此可以看到,军用轮毂电机在Corner功率密度方面更胜一筹,强调轮毂电机的极限输出能力,而民用轮毂电机则更关注质量转矩密度,强调轮毂电机的轻量化设计。近年来,国内轮毂电机研究进步明显,在Corner功率和Corner功率密度方面与国外先进水平接近,但是,在高性能轮毂电机设计、制造工艺和批量化生产方面,还有很多地方值得去深究、细挖,尤其是在进一步提高转矩密度、大比例减轻质量,提高轮毂电机与磁齿轮、机械齿轮等减速机构的集成化程度等方面迫在眉睫。

2 轮毂电机的发展趋势

随着车辆技术要求的提高,整车可靠性和轻量化成为发展的关键问题。对于轮毂驱动系统,需要保证轮毂电机的输出性能、冷却散热满足整车运行需求的同时,提高系统的机械强度和稳定性,增强轮毂单元整体输出能力,其发展趋势可总结为:

1)电机与减速机构一体化的机械集成设计;

2)电机与控制器一体化的电气集成设计;

3)电机、减速器、控制器一体化集成设计;

4)电机、控制器单部件模块化设计;

5)新原理、新材料、新工艺电机设计。

2.1 集成化、轻量化设计

2.1.1 重型车辆用轮毂电机

现阶段,对于重型车辆用轮毂电机产品,在技术方案上均采用轮毂电机加减速器方案实现单轮高转矩输出,并且都经历了由单纯追求单一轮毂电机部件的高转矩密度转向追求单轮系统的高转矩密度方向发展,即轮毂电机和减速器一体化集成设计,如图3所示。

图3 轮毂电机和机械减速器集成构型及发展趋势Fig.3 Configuration and development trend of the integrated in-wheel motors and gear reducers

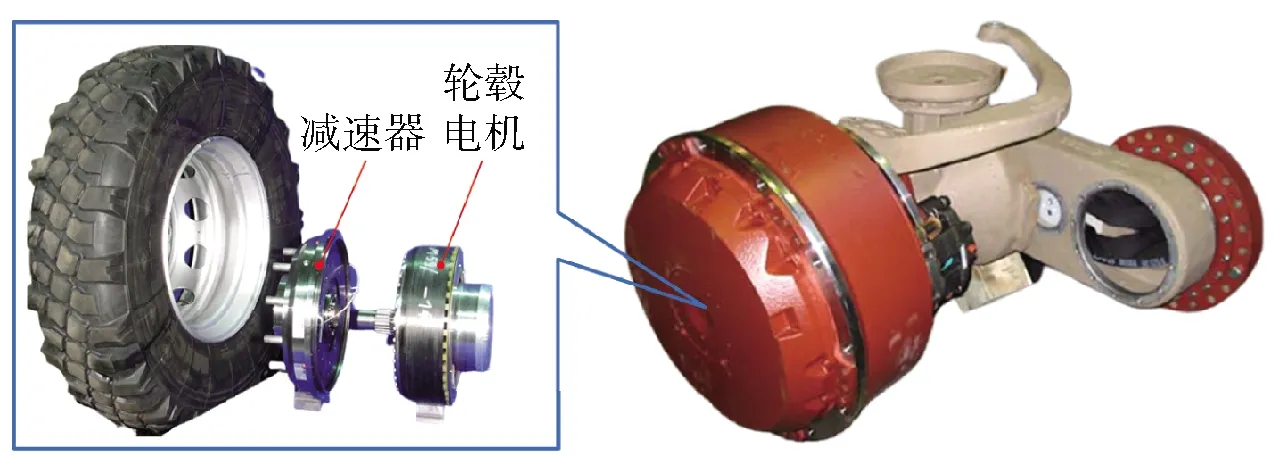

德国MM公司所研发的电动机系列产品,已被世界上许多军用战斗车辆轮毂电机驱动系统广泛采用[16],如图4所示。该公司生产的轮毂电机具有高度紧凑性,功率密度和转矩密度极高,散热结构独特,减速齿轮和轮毂电机轴向排布紧密。MM公司轮毂驱动单元构型也逐步由图3中的A构型向D构型衍变,其对轴向空间和电机内部空间的利用率更高。

图4 德国MM公司轮毂电机驱动单元Fig.4 Germany MM in-wheel motor drive unit

英国QinetiQ公司参与英国未来快速反应系统(FRES)的研制[17],如图5所示。该系统采用内转子永磁同步电机,配以减速比为2的一级减速器,减速比低,减速器部分集成在轮毂电机内部,其构型如图3中B构型所示。该构型对电机的最大转矩要求较高,减速器的设计难度有所降低,但增大了轮毂电机的设计难度,对吨位比较大的车辆而言,动力匹配不当时会降低整体系统性能。QinetiQ公司的新一代轮毂驱动系统GXV-T,其构型如图3中C构型所示。该系统采用二级机械减速器,减速比得以提升,电机可以采用高速设计方案,通过多级减速达到峰值转矩。由此可以看到,QinetiQ公司多采用多级减速的方式,电机转速较高,多级减速器设计体系成熟,占用空间小,整体轮毂单元更加紧凑、高效。

图5 英国QinetiQ公司轮毂电机驱动单元Fig.5 UK QinetiQ in-wheel motor drive unit

2.1.2 轻型车辆用轮毂电机

相对来说,轻型车辆用轮毂电机运行环境稳定,对车辆的加速能力和稳定性追求更高,目前已有一系列轻量化措施,例如采用高强度、轻质结构材料和先进工艺,以及中空优化方法,在保证强度和安全的同时,实现轻量化目标。对于一些低功率、轻载的小型电动汽车,可选用结构扁平、适合轮内安装的轴向磁通永磁轮毂电机。例如英国学者采用双定子- 单转子轴向磁通轮毂电机结构,将两个定子固定在底盘上,使其成为簧上质量,而转子则直接驱动车轮转动,传动效率更高,运行稳定性更好[18]。

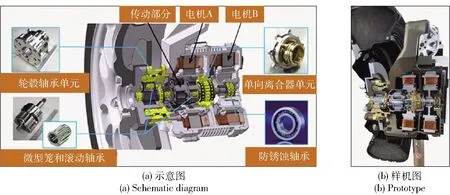

目前,更多的是采用机械结构集成或控制器集成的方式缩小轮毂电机驱动系统的体积和质量,提高系统稳定性。日本精工株式会社(NSK)研发了配备二级机械减速器的轮毂电机单元,如图6所示。通过两个电机串联和两级行星齿轮机构,向单个车轮输出扭矩;同时,两电机间布置离合器,可共同或独立工作,转速方向相同或相反。整个轮毂单元具有传动比调节范围大、结构紧凑的优点,但是两级机械行星齿轮设计难度增大[19]。

图6 日本NSK集成行星齿轮式双电机轮毂驱动系统Fig.6 Japan NSK dual-motor in-wheel drive system integrated with planetary gears

现阶段,轮毂电机、控制器一体化的电气集成设计是民用轮毂电机产品的主流发展方向。国外轮毂电机厂商,例如英国Protean公司和德国Schaeffler公司均采用电机、控制器集成设计的思想,轮毂电机单元的体积、质量大大降低。此外,Schaeffler公司研发的14 in内转子轮毂电机单元还集成了行星齿轮减速器,充分利用了电机内部空间,各部件的集成度极高[20],如图7所示。但高度集成化使得电机散热难度更大,而军用轮毂电机运行工况恶劣,对系统散热要求很高,若采用电机、控制器集成方式,将极大增加冷却系统的设计难度,以目前冷却系统的发展水平来看,实现起来仍有一定的困难。

图7 德国Schaeffler公司“多合一”轮毂电机产品Fig.7 Germany Schaeffler “all-in-one” in-wheel motors

综上所述,轮毂电机的瓶颈技术是需要同时具备较高的峰值转矩和宽广的扩速区域,即对电机提出了高速大扭矩的需求。无论是德国MM公司电机还是英国QinetiQ公司电机,其设计方案都无一例外要追求轮毂电机和机械齿轮减速器的最佳匹配。德系轮毂电机在高转矩密度电机本体设计技术和制造工艺方面具备独特优势,英系轮毂电机在多级和变级机械减速器设计方面优势更加明显。在轻型车辆应用领域,轮毂电机、控制器和减速器等关键部件“二合一”及“多合一”一体化集成的发展趋势显著。

2.2 电机、控制器模块化设计

不同于整体轮毂电机单元的一体化集成设计思想,模块化设计是单个轮毂电机的发展趋势。多模块子电机、控制器系统能够降低整车质量,增大轮毂电机系统容错能力,保障车辆安全运行。

多模块化设计方式可分为径向多模块和轴向多模块。意大利Oto Melara公司采用2台双转子- 单定子轴向磁场永磁同步轮毂电机轴向模块串联的形式,经行星齿轮减速后驱动车轮[21]。英国Protean公司研制的直驱式外转子轮毂电机系统(见图8),其轮毂电机由几个可单独运行的模块电机系统构成,同时轮毂单元内部集成多个独立的逆变器,各个轮毂电机模块可独立控制[22-23]。

图8 英国Protean公司模块化轮毂电机系统Fig.8 UK Protean modular in-wheel motor system

2.3 新材料、新工艺电机设计

2.3.1 新材料电机设计

高温超导电机具有体积小、质量轻、损耗低和效率高等一系列优点,将超导材料分别应用于不同结构的永磁电机中,电机性能将得以大幅度提升[24-26]。非晶合金材料具有高磁导率、低矫顽力和低损耗的特点,在电机中有广阔前景,但开槽方式和退火等因素对非晶材料的损耗特性影响较大[27-30]。内置式永磁轮毂电机中磁桥处漏磁和转子机械强度间存在矛盾,双相材料不同位置呈现不同的材料特性,磁桥处的材料导磁率低且强度高,但该材料尚未成熟,目前仍处于研究阶段[31]。部分新材料电机如图9所示。

图9 新材料电机Fig.9 Electrical machines made of new material

2.3.2 新工艺电机设计

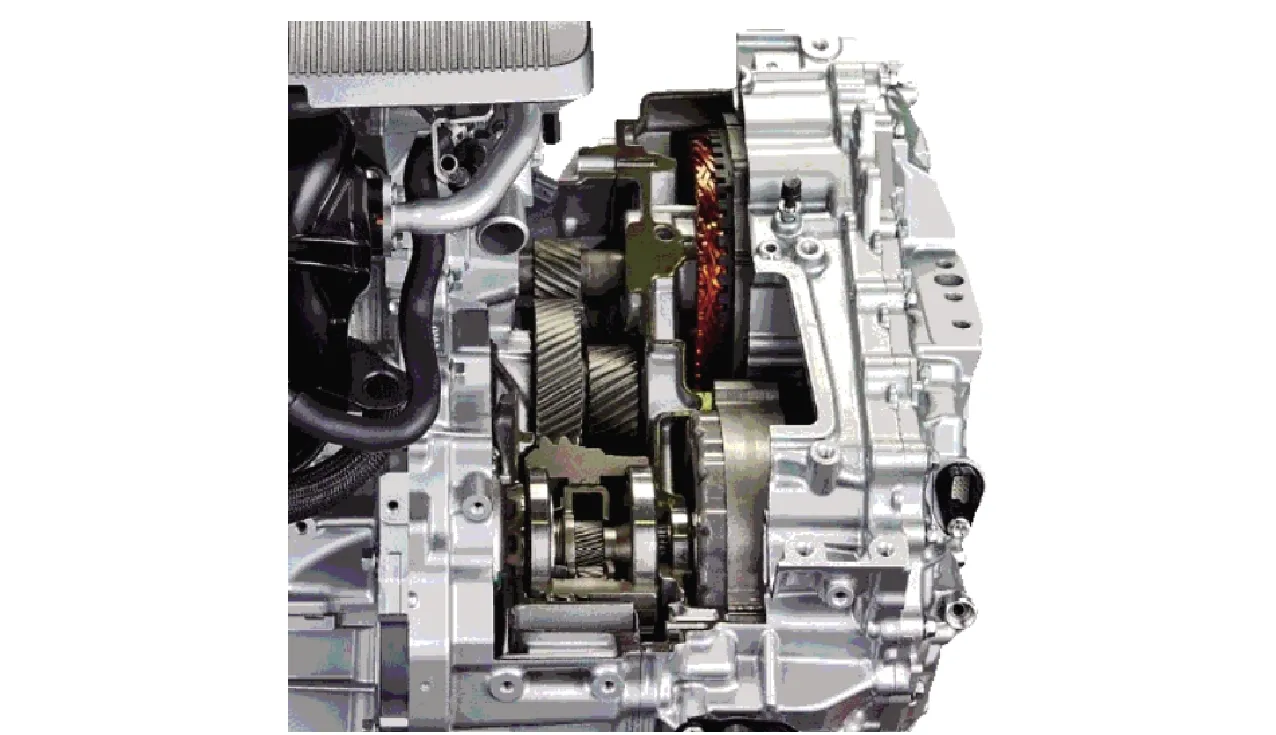

电传动车辆对轮毂电机转矩密度以及过载能力要求很高,且车辆运行环境恶劣,需保证轮毂电机在高温和强振工况下仍能正常工作,这对电机绕组工艺有非常高的要求。目前,在绕组工艺上比较先进的是美国Remy公司,其开发的HVH410系列电机采用独特的高压定子Hair-pin绕组,如图10所示,用矩形截面的扁线代替传统圆截面的圆线,槽满率和结构强度提升,端部用铜量减少,产热量降低[32]。同时,这种工艺使得电机具有更小的体积、质量和更高的效率、功率密度,易于集成化设计。现阶段,扁铜线技术在民品电动车和混合动力车的驱动电机中得到广泛应用,如日本Prius公司第4代驱动电机(见图11)。但仍存在一些技术难点:一是在电机高速运行时交流损耗大;二是绕组设计参数选择有限,整体设计灵活度低。

图10 美国Remy公司Hair-pin电机Fig.10 US Remy hair-pin motor

图11 日本Prius公司Hair-pin电机Fig.11 Japan Prius hair-pin motor

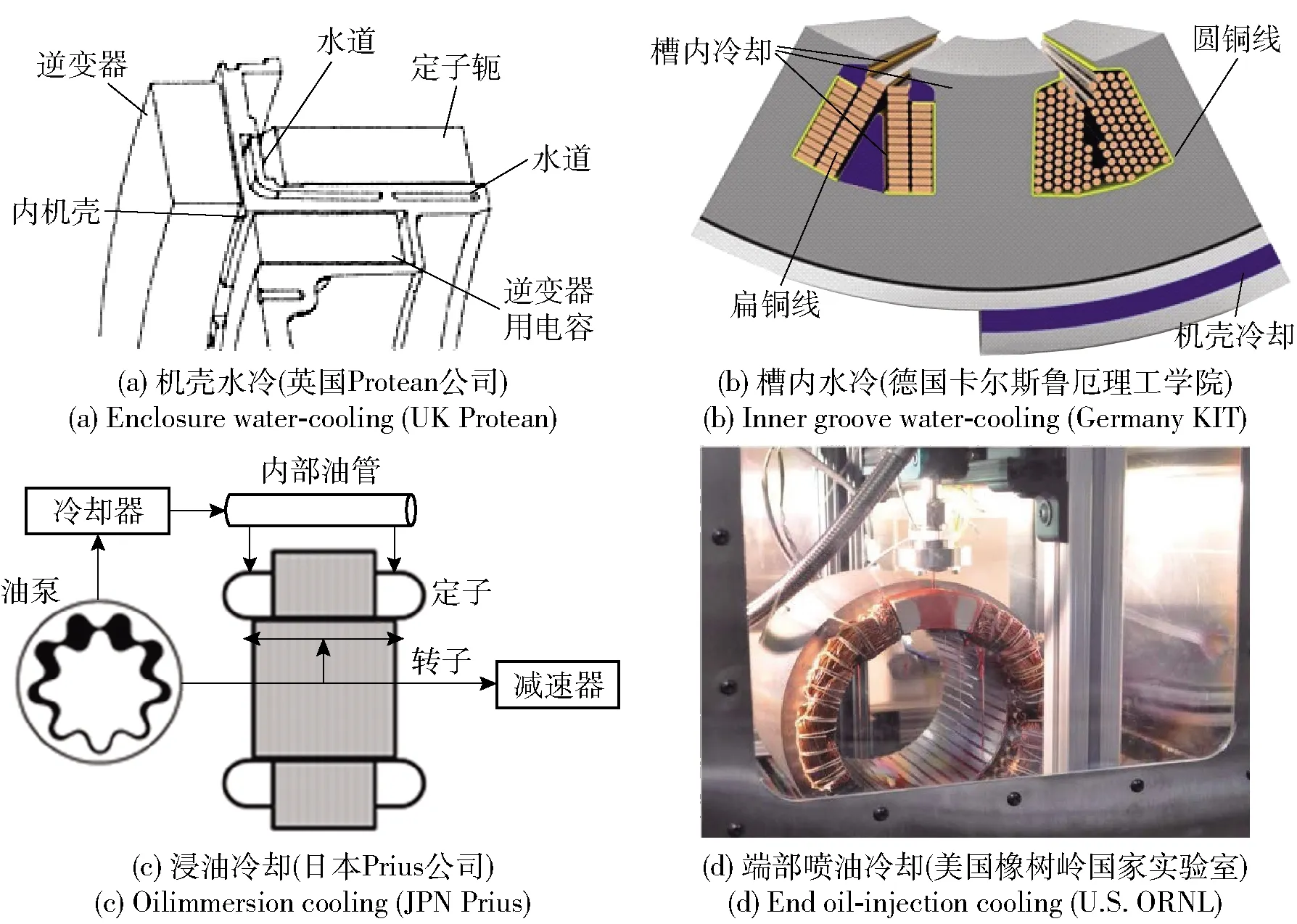

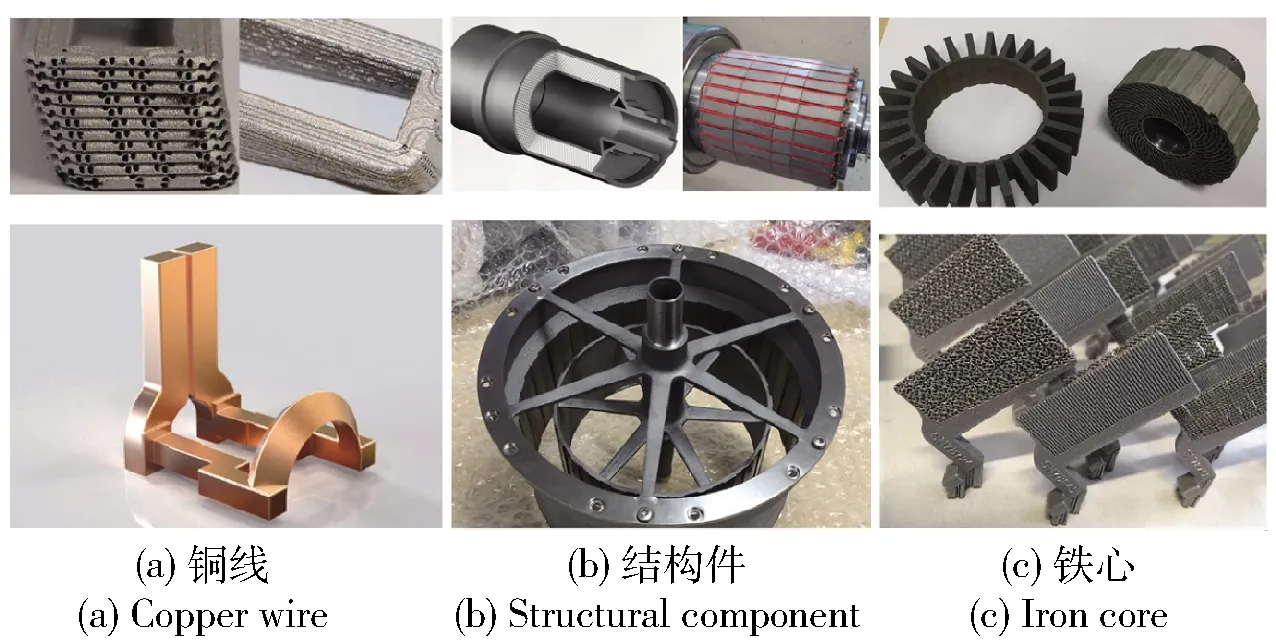

轮毂电机的冷却系统制约了轮毂电机的极限输出能力,传统的冷却方式如图12所示,主要包括水冷和油冷两大类,目前电机极限性能难以进一步提高,亟需新工艺引领冷却系统的革新。近年来,增材制造技术发展迅猛,具有材料利用率高和制造异形复杂结构的优势。已有研究将该技术应用于电机制造中,以增强电机冷却效率、散热能力及减重,例如加工多孔、异形等拓扑,制造中空铜导体并通以冷却液等(见图13)。但目前增材制造技术仍集中于电机中一个或几个部件的替换,电机整机制造难度较大。同时,增材制造技术存在材料特性变化、孔隙大、结构和强度不稳定等特有问题,故应重点关注增材制造中多材料融合技术及与电机新型设计理念,这无疑将是电机领域的一次重大革新[33-36]。

图12 电机传统冷却方式Fig.12 Conventional cooling methods for electrical machines

图13 增材制造技术在电机中的应用实例Fig.13 Application of additive manufacturing technology in electrical machines

从整个轮毂电机单元发展趋势来看,一体化轮毂电机集成技术方面亟需创新思想引领技术革新。不应追求单部件的高性能,需要追求整个轮毂单元的最优输出能力和最佳匹配方式。同时,新材料、新工艺的出现为轮毂电机技术突破带来曙光,在未来电传动车辆的轮毂驱动系统中大有可为。

3 新型永磁电机在轮毂驱动中的应用前景

随着电机领域不断推陈出新,一系列新型轮毂电机不断涌现,这有助于解决传统永磁同步轮毂电机的部分瓶颈技术问题,在未来电传动车辆永磁轮毂电机领域具有一定的应用前景。

3.1 电磁减速式永磁电机

在高转矩密度轮毂电机设计上,可以引入电磁减速思想。电磁减速电机的概念起源于1963年[37],随后,基于电磁减速原理的永磁电机不断涌现[38-41]。为了产生恒定的电磁转矩,磁齿轮电机等电磁减速电机的高速电枢磁场极对数、低速永磁体磁场极对数和调制块数应满足如下关系:

ps=Ns±pr,

(1)

式中:ps为电枢磁场极对数;Ns为磁场调制块数;pr为永磁体磁场极对数。

在电磁减速式电机中,电磁减速比Gr定义为高速电枢磁场与低速永磁体磁场转速的比值:

(2)

目前,已有部分高校和公司开展了电磁减速式轮毂电机的研究,取得一系列成果[42-45]。英国Magnomatics公司研发出一款伪直驱永磁轮毂电机,最大输出扭矩可达到3 000 N·m,用于城市电动巴士[46]。与最初的磁齿轮复合轮毂电机结构相比[15],该结构将轮毂电机与磁齿轮深度集成,轮毂电机转子与磁齿轮外转子合二为一,简化了机械结构。基于伪直驱电机,将调制块与定子齿进一步集成,则形成机械结构更为简单的永磁游标电机,其在电传动车辆中的实用性进一步增强。表2所示为各研究机构开发的4款电磁减速式轮毂电机。

表2 电磁减速式轮毂电机拓扑结构和性能Tab.2 Topologies and performances of electromagneticgeared in-wheel motors

目前,电磁减速类轮毂电机仍存在一些问题,例如磁场解析复杂[47-48]、功率因数低和永磁体损耗大等问题。为提高转矩输出能力,可结合横向磁场、轴向磁场电机[49-51],但缺点是结构复杂、机械问题大、加工困难,在电传动车辆轮毂驱动中的实用性不高。转子增加磁障也可增大输出转矩,但磁桥处漏磁严重,机械强度降低[52-53]。其次,低功率因数加剧了车辆电源的体积和成本,研究发现:通过优化调制块的形状可调节功率因数,但异形调制块加工复杂,实用性不高[54-56];改变绕组拓扑是提高功率因数的另一种思路,但绕组端部长度增大,铜耗增加,定子绕组散热更困难[57];采用混合励磁并增加直流线圈以动态调节气隙磁场的措施可提升功率因数,但电机运行域效率降低[58-59]。再次,轮毂电机密封性好,转子散热困难,因此减小永磁体损耗至关重要,永磁体分块法是抑制涡流损耗的主要方法,但加工、装配工艺更复杂[60-62];转子增加磁障可削弱特性次谐波,有效降低转子损耗[63]。

3.2 磁通可调式永磁电机

3.2.1 变匝数、变极绕组切换电机

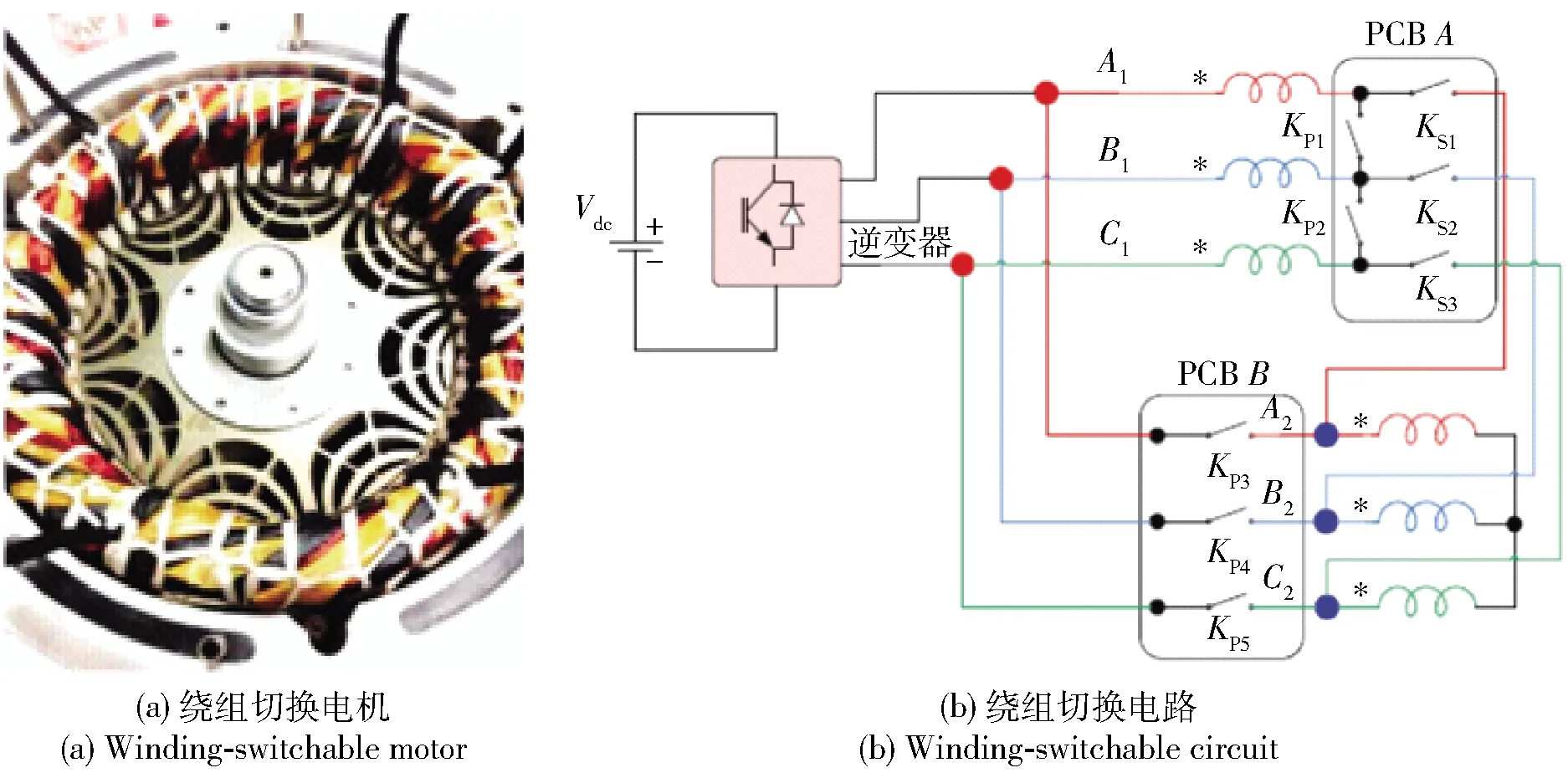

电传动车辆轮毂电机既关注低速大扭矩,又强调高速高功率,二者间存在矛盾,无法兼得。通过调整电枢磁场或者永磁体磁场均可达到调节总磁通的目的,电枢磁场的调节可通过变匝数和变极对数的方式实现[64-65]。2015年,美国橡树岭国家实验室提出一种绕组切换电机(见图14),通过切换绕组不同的串联匝数,提高电机在整个工作区间的效率[66]。图14中,Vdc为直流电压源,KP1~KP5、Ks1~Ks3为切换电路开关,A1、B1、C1为三相电压,PCBA、PCBB分别为两种绕组切换状态下的PCB电路板.

图14 美国橡树岭国家实验室变匝数绕组切换电机Fig.14 U.S. ORNL variable-turn winding-switchable motor

3.2.2 记忆电机

调节永磁体产生的磁通可达到增磁或去磁的目的,利用铝镍钴(AlNiCo)、铁氧体(Ferrite)或特制钐钴(SmCo)等永磁材料的低矫顽力特性,通过施加脉冲直接改变其磁化状态来实现气隙磁通调节,是一种真正意义的可控磁通永磁电机[67-70]。这种直接调磁方法几乎没有励磁损耗,降低了定子调磁铜耗,提升了高速运行效率。日本Nissan公司的车用驱动电机采用了可变磁通结构[71](见图15),这是一款6极45槽的扁线电机,它的磁钢有100%磁化、75%磁化和50%磁化3种磁化状态,工作转速超过12 000 r/min,1台电机相当于3台特性不一的电机,整体性能提高。

图15 日本Nissan公司可变磁通永磁电机拓扑及运行特性Fig.15 Topology and operating characteristics of Japan Nissan variable flux permanent magnet motor

但现存记忆电机拓扑结构和控制方法仍存在一些问题:未来需进一步优化拓扑结构,削弱永磁体间的交叉耦合效应,增加低矫顽力永磁的抗去磁能力;提高数值计算精度,以实现低矫顽力永磁体磁化特性的精确计算;研发高效充磁、去磁控制方法,以获得更宽恒功率转速范围运行;降低充磁、去磁带来的损耗和温升,以提高电机性能和系统效率。

3.3 容错式永磁电机

电传动车辆对于安全性和可靠性的要求非常高,系统内故障必须及时发现、解决,甚至要求系统能够带故障容错运行,因此,容错式轮毂电机具有重要的研究意义。与传统三相轮毂电机相比,相数的冗余提高了轮毂电机系统的可靠性[72-75],可通过容错控制算法实现故障后无扰动运行[76-80]。多相电机可采用不同的容错控制策略,主要有两大类:基于磁动势不变原则、基于转矩脉动最小原则,二者各自有不同的控制目标和实施方法[81]。

多模块化也是轮毂电机实现容错的重要途径,英国Protean公司的轮毂电机采用的就是径向多模块化的思想[22-23]。轮毂电机也可以采用轴向多模块化的方案[82],哈尔滨工业大学研究团队提出一种整数槽非重叠集中绕组的永磁容错电机(见图16,α为模块错开角(机械角度)),各相绕组轴向分段、独立分布,具有电、磁、热隔离能力强、弱磁能力强、故障相更换方便、容错性好的优点,可应用于可靠性要求高、故障发生频繁的场合。

图16 整数槽非重叠集中绕组永磁容错电机Fig.16 Integral-slot non-overlapping concentrated winding permanent magnet fault-torlerant motor

目前,容错式永磁轮毂电机的发展仍有不足。首先,弱磁升速控制对轮毂电机系统至关重要,但针对弱磁区域的容错控制研究成果较少;其次,容错控制的研究还大多基于凸极率较低的电机[83-84],研究考虑磁阻转矩的容错控制具有重要意义;再次,短路故障也是电机绕组常见故障之一,但较开路容错控制研究较少[85-88],其原因在于首先电机本体要有抑制短路电流的能力,且电机短路故障较开路故障更为复杂,因此,短路容错控制还需进一步发展。

3.4 多功能永磁电机

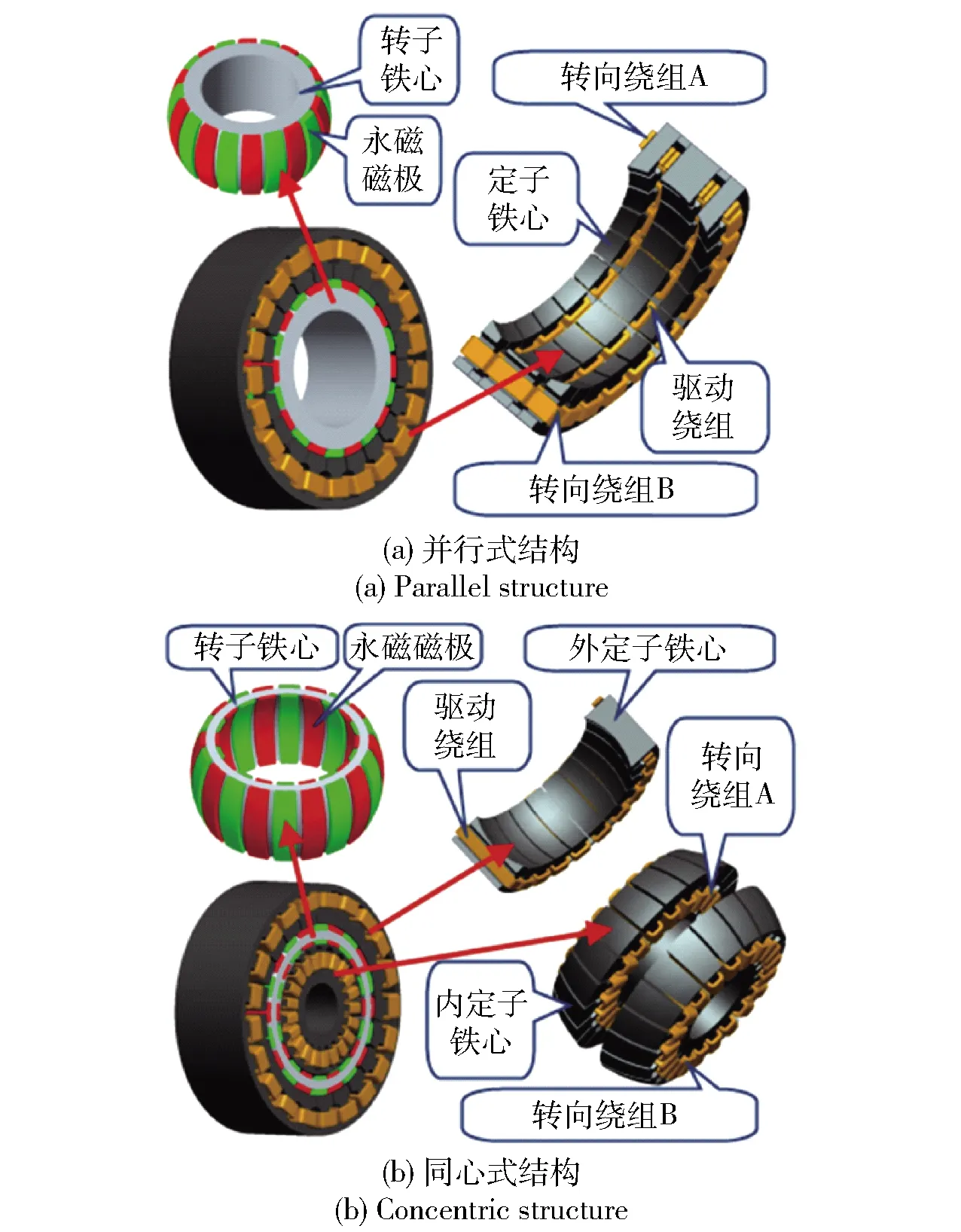

采用新结构、新原理实现轮毂电机的功能多样化,是各国学者一直关注的重要研究方向。哈尔滨工业大学研究团队提出一种2自由度球形永磁轮毂电机(见图17),巧妙运用了特殊极槽配合所带来的定转子磁场分布的特异性,将电机的旋转与偏转进行了集成化设计,构成了弧面2自由度电机,同时实现电传动车辆的直行和转向两种功能[89-91]。

图17 2自由度球形永磁轮毂电机Fig.17 Two-degree-of-freedom spherical permanent magnet in-wheel motor

美国固特异公司提出一种球形概念轮胎Eagle-360,车辆可实现360°全方位转向。与此类似,英国Protean公司也推出一款全新车轮转向方案Protean 360+,将电机、360°转向和悬挂装置集成于一个独立的单元模块,360+转向车轮拥有紧凑的外形和模块化的特性,顶部有转向伺服系统、轮内有驱动电机(见图18)。它借助了内置于车轮中的轮毂电机来提供动力,且通过电机在每个单独的车轮上增加转向功能,实现极致的机动性能[92]。

图18 英国Protean公司360+永磁轮毂驱动单元Fig.18 UK Protean 360+permanent magnet in-wheel drive unit

为了进一步提升电机的转矩密度,Hunstable等提出一种新型电机设计概念,在单个电机中结合轴向和径向磁通设计[93]。通过使用插入定子中的离散矩形线圈和径向、轴向分布的永磁体,用铜量比类似尺寸的电机少30%. 这种设计使得端部绕组长度和铜耗降低,运行效率提升。但是该结构目前仅处于样机实验阶段,还未在车辆中得到实际应用。图19所示为新型轴向、径向磁通混合式永磁电机。

图19 新型轴向、径向磁通混合式永磁电机Fig.19 Novel hybid axial and radial flux permanent magnet motor

由此可以看到,增加电机自由度、配置新型转向机构、提出新型电机结构等均可拓展轮毂电机的功能,以实现轮毂电机系统多功能的集成,这是未来电传动车辆实现智能化发展的重要技术路线。

4 永磁轮毂电机关键技术问题

归纳、总结永磁轮毂电机的发展概况和新型永磁轮毂电机的应用前景,目前,永磁轮毂电机的关键技术问题可概括为以下4点:

1)理论完备的设计体系。高转矩密度、功率密度是电传动车辆轮毂电机系统不懈追求的目标,基于整车动力需求下,建立轮毂电机的完整理论设计体系具有重要意义。轮毂电机电磁参数、结构参数的选择均会影响其最终输出性能,在设计时需系统化地总结、归纳,为未来新型轮毂电机研发提供理论和技术储备。

2)强劲可靠的冷却系统。轮毂电机的冷却系统制约了其极限输出能力。现阶段,轮毂电机冷却系统受限于系统结构、密封性、耐腐蚀性和冷却液等因素,冷却效果并不理想,尤其是在极致环境下冷却系统的极限设计方面,其关键技术仍需进一步突破。此外,冷却技术的提升与加工工艺密切相关,新工艺、新材料是突破轮毂电机冷却极限的先决条件。

3)轻质高效的电驱动系统。随着轮毂电机转矩密度、功率密度的提高以及电力电子技术的飞速发展,电机本体和控制器正向小型化、轻量化、高效率的方向发展。因此,电机、控制器等关键部件一体化集成设计是未来的发展趋势,但目前轮毂电机系统仍存在结构空间、散热能力和输出性能方面的竞争,需要统筹协调、逐级突破。

4)紧凑集成的轮毂单元。对于电传动车辆来说,应追求轮毂单元的整体输出性能最优,研发结构紧凑、集成度高的高性能轮毂驱动单元极为关键。一方面,轮毂电机受到加工工艺、材料等因素制约,极限输出性能难以突破,故需探索新原理、新材料、新工艺轮毂电机设计;另一方面,虽然机械减速机构的设计已较为成熟,但有限空间下高可靠性、高精度、高传动效率的多级机械减速器设计仍与国外有一定差距,研发未来新型电传动车辆轮毂电机驱动构型迫在眉睫。

5 未来发展方向展望

服务于未来高机动武器平台和无人地面机动平台,轮毂电机系统的目标需求可归纳为“五高”、“一多”,即高质量转矩密度、高Corner功率密度、高轮内集成度、高可靠性、高效率和多功能复合。目前,永磁轮毂电机正向集成化、轻量化、电机模块化,和新原理、新结构、新材料应用等方向发展,且轮毂电机类型也趋向多样化,不局限于单一的永磁同步电机。未来进一步的发展方向总结如下:

1)新材料、新工艺轮毂电机系统。材料技术的革故鼎新有望突破未来地面高机动平台的防护能力与机动性之间的矛盾。新材料的应用给轮毂电机加工工艺带来革新,需进一步研发高性能磁性材料、轻质高强度结构材料、高导热材料,在保证车辆动力、安全性能和防护能力的前提下,尽可能降低电机体积和质量,提高电传动车辆的机动性。新工艺的变革对轮毂电机设计理念的创新起到很大的推动作用,例如通过结合增材制造技术,引领未来新型轮毂电机设计和加工理念。未来电机设计不仅要综合运用现有电磁理论、原理,更要跨学科、跨专业,才能将轮毂电机性能做到极致。

2)新型复合减速轮毂电机系统。探索发展新原理、新概念的动力技术,以满足未来地面高机动平台对动力技术的需求。面向用途和任务的高集成度机电一体化技术是未来高机动通用平台的发展方向,作为其子系统,探索新型高性能轮毂电机系统的重要性不言而喻。在现有电磁减速电机的基础上,需要进一步研究多级电磁、机械减速复合轮毂电机系统,探索多级电磁减速和机械减速的配置关系,研究电机内部电磁减速比和外部机械减速比的合理匹配,为实现未来地面高机动平台的高度集成化和强劲动力性能提供保障。

3)多功能轮毂电机系统。多功能化、智能化是未来无人机动平台发展的主要特征。若能将轮毂单机模块化、电磁和机械减速器集成化等设计理念应用于单个轮毂电机单元,同时拓展轮毂电机的单机自由度,以实现车辆的原地转向、横向行驶等附加功能,这将使得车辆动力传动系统结构更加紧凑,有望为未来无人地面机动平台各模块的整体布局和规划提供更大的自由度。