浅析车载钻修井机液压驱动转盘研制

母小平,刘炜,陈楠,邢付顺

(中国石油集团渤海石油装备中成装备制造公司,天津 300280)

转盘作为石油钻修井作业的主要部件,其主要作用就是传递扭矩,带动钻具旋转钻进钻出。目前,在以自走式底盘为载体的车载钻修井机中,转盘常规的驱动方式为机械驱动,动力经发动机、变速箱、传动轴、角传动箱、绞车、传动链条、转盘传动箱、传动轴、爬坡链条盒,最终传递到转盘上,从而带动钻具旋转钻进钻出。机械驱动转盘的缺点主要有,传动链冗长、传动部件多、传动装置复杂、传动效率低,传动部件外形体积大、占据台面空间大、而且增加整机质量,影响主机移运性能。尤其在新的国家标准GB1589-2016《汽车、挂车及汽车列车外廓尺寸、轴荷及质量限制》实施后,对车载钻修井机等油田专用作业车的台面空间进一步压缩,对整机重量严格限制。因此结合车载钻修井机的作业特点,对于采用液压作为转盘驱动型式的研究非常有必要。

1 技术分析

1.1 组成结构

液压驱动转盘主要由主体结构、液压控制系统、电气控制系统及操作系统4部分组成,其中控制系统包括液压控制系统和电气控制系统。其中转盘主体结构整体安装在钻台上,液压控制系统、电气控制系统及操作系统安装在运载车上。

(1)主体结构

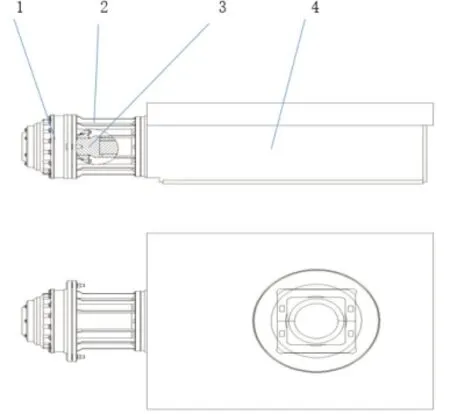

主体结构由液压马达、转盘组成。液压马达选用低速大扭矩柱塞马达,通过连接支架固定在转盘上,马达输出轴通过连接轴套与转盘输入轴连接,直接驱动转盘运转。主体结构如图1所示。

图1 液压转盘主体结构示意图

(2)液压控制系统

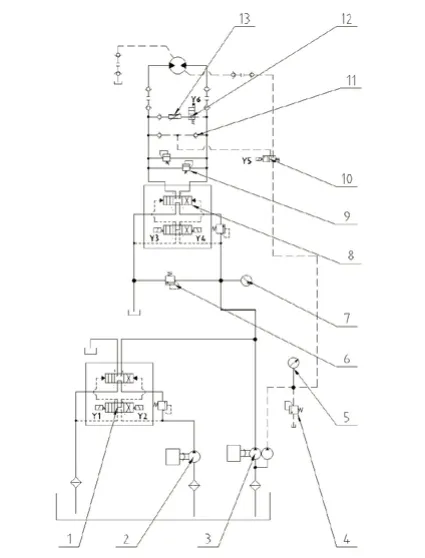

液压控制系统主要由液压泵、控制阀件、液压油箱等组成,主要功能包括转盘正反转控制、转盘档位控制、反扭矩释放控制。根据车载钻修井机的作业工况,设计选用双液压泵,分别安装在变速箱自有的2个取力口上。其中一个液压泵选用双联泵,作为转盘工作的主要动力源。另外一个选用单联泵,既可以作为转盘工作的辅助动力源,也可以为修井机其余液压控制部分提供动力源。控制阀件选用板式阀,通过集成阀组模块设计,从集成阀块内部油道实现油液互通。其中换向阀等选用电控方式,可实现远程控制。液压油箱利用修井机自有油箱为系统提供液压源。液压控制系统如图2所示。

图2 液压控制系统原理图

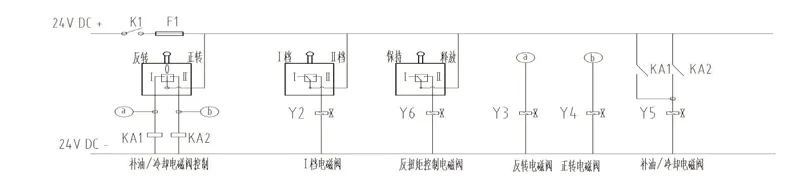

(3)电气控制系统(如图3)

图3 电气控制系统原理图

(4)操作系统

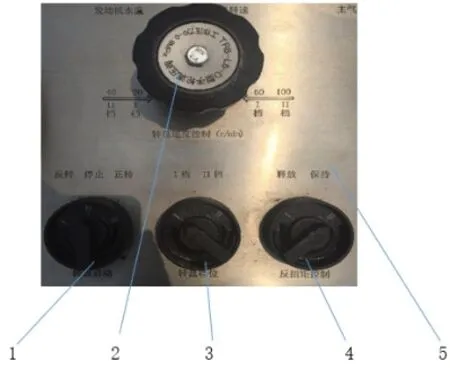

操作系统主要包括转盘正反转选择开关、转盘档位选择开关、反扭矩控制选择开关及转盘转速控制阀,以上所有操作元件均集成安装于司钻操作箱上,便于人员操作。(如图4)

图4 操作系统组成

1.2 工作原理

(1)转盘正反转选择开关主要控制转盘的启停及换向。转盘正反转选择开关位于“停止”位置,此时转盘换向控制阀处于中位,液流经换向阀中位直接返回油箱。同时,补油、冷却电磁阀Y5处于失电状态,液压泵Ⅱ第二出口分别向液压马达两腔供油,润滑马达腔体,防止内部元件损伤。转盘正反转选择开关位于“正转”位置时,转盘换向控制阀正转电磁阀Y4得电,液流带动液压马达正转,进而驱动转盘钻进。同时,补油、冷却电磁阀Y5处于得电状态,液压泵Ⅱ第二出口向液压马达冷却口供油,润滑马达内部驱动轴支撑轴承,并带走马达转动过程中产生的热量。转盘正反转选择开关位于“反转”位置,转盘换向控制阀反转电磁阀Y3处于得电状态,液流带动液压马达反转,进而驱动转盘钻出。

(2)转盘档位选择开关主要控制转盘的档位变化。转盘档位选择开关位于“Ⅰ档”位置时,由液压泵Ⅱ第一出口向液压控制系统供油。转盘档位选择开关位于“Ⅱ档”位置时,转盘档位控制阀电磁阀Y2得电,此时液压泵Ⅰ液流与液压泵Ⅱ第一出口液流进行合流,共同向液压控制系统供油。

(3)转盘反扭矩选择开关主要控制钻进过程中产生的反扭矩。在正常钻进作业过程中,反扭矩选择开关位于“保持”位置时,此时反扭矩控制阀Y6处于失电状态,反扭矩释放回路断开,无液流通过。遇到卡钻等紧急情况时,首先需要将转盘正反转选择开关置于“停止”位,然后将反扭矩选择开关位于“释放”位置,此时反扭矩控制阀Y6处于得电状态,液流经反扭矩释放回路通过,因钻具钻进产生的反扭矩也随之释放,保证了作业安全。

(4)转盘转速控制阀主要用来控制转盘转速。转盘速度控制阀为手轮气控比例调压阀,通过该阀件可以控制发动机转速大小,进而控制各液压泵的流量输出大小,最终控制液压马达及转盘的速度大小。同时该阀件可将发动机转速定位控制在任意转速状态下,不需要人员长期操作,减轻了作业人员劳动强度。

1.3 主要元件技术参数

(1)转盘主要技术参数

型号:ZP175;通孔直径:444.5mm(17.5in);最大静载荷:1350 Kn;齿轮传动比:i=3.56;最大工作扭矩:13729N.m。

(2)液压马达主要技术参数

(3)液压系统主要技术参数

液压系统额定压力P:21MPa;液压泵Ⅰ排量VⅠ:99.4ml/rpm,效率η=0.9;液压泵Ⅱ排量VⅡ:165.7ml/rpm,效率η=0.9。

(4)液压转盘转速计算

已知发动机转速范围:700~2100rpm,其中怠速n怠=700rpm,最大转速nmax=2100rpm。

(5)液压转盘扭矩计算

通过对液压转盘转速及扭矩进行计算,转盘理论工作转速在23~111rpm范围,最大扭矩为13457N.m,各项性能参数满足标准SY/T 5080《石油钻机和修井机用转盘》标准规定值。

2 现场应用情况

该液压转盘应用在我公司生产的XJ900车载修井机上,2017年9月,在长庆油田北二区1#井进行了现场工业试验,钻井深度1248m。经过现场试验验证,转盘的转速及扭矩参数可以满足钻修井现场作业要求,各档位切换顺利,工作状态稳定,液压系统在使用过程中无明显油温升高现象,参数匹配合理,系统功率利用率较高。该液压转盘及控制系统操作简便,易于维护保养,整体工作性能达到预期要求。

3 结语

(1)在修井机自有变速箱上取力,无需另外增加液压动力装置,简化整机配套范围。

(2)采用集成阀组模块设计,从集成阀块内部油道实现油液互通,减少液压接头管线数量,整体结构紧凑,节约安装空间,便于后期维护检修。

(3)转盘控制采用电控方式,操作集成在司钻操作箱上,便于人员操作,亦可实现远程控制。

(4)由主机至液压马达的液压管线全部采用快速接头连接,现场安装、拆卸方便、安全、高效。

(5)液压马达、液压泵、控制阀件分别选用赫格隆、派克、华德液压等国内外知名液压厂家产品,保证产品性能。

(6)液压转盘及控制系统结构简单,转速及转矩能满足中小型钻修井的作业要求,安装使用及维护方便,制造成本低,可广泛配置于各类中小型车载钻修井机,有较好的推广价值。