射流式液动冲击器在ZK01-2井提速应用研究

郭 强,翁 炜,袁文真,张德龙*,杨 鹏,张杰丰,陈晓华

(1.北京探矿工程研究所,北京100083;2.中国地质科学院,北京100037;3.河北省煤田地质局第四地质队,河北 张家口075100)

0 引言

深部地热资源钻探开采中,常会遇到岩石硬度高、可钻性差、研磨性强的致密花岗岩地层,这些地层的不利因素往往会造成钻头磨损严重、机械钻速缓慢、钻具消耗加剧等系列问题,从而导致钻井作业周期长,钻探综合成本大幅提高。目前,为提高机械钻速多采用螺杆钻具搭配牙轮钻头对硬岩地层进行快速研磨,从而达到提速钻进的目的。由于螺杆钻具自身转速较高,很大程度上加快了牙轮钻头的磨损,降低了牙轮钻头自身使用寿命,增加了钻井耗材成本。同时,这也会导致钻探施工现场频繁起下钻,影响钻井作业周期[1-2]。

随着硬岩提速技术不断发展,液动冲击器的应用得到普及。液动冲击器是利用高压钻井液推动活塞冲锤上下往复运动,撞击钻头,使钻头在回转、钻压、冲击共同作用下快速破碎地层。该孔底动力钻具可有效改善上述缺陷,实现快速钻进[3]。为缩短钻探周期,节约钻井成本,实现硬岩地层提速钻进,本文论述了采用射流式液动冲击器在致密花岗岩硬岩地层进行提速应用的情况。

1 冲击器工作原理及技术要求

在地质钻探中,射流式液动冲击器是以泥浆或清水等流体为介质,通过射流原件在腔体内形成通道交替变化的高压射流,推动活塞上下往复运动,将轴向高频冲击载荷传递给钻头,起到破岩的作用。射流式液动冲击器的结构如图1所示[4]。它主要包括上接头、壳体、射流元件、缸体、活塞、压盖、冲锤、导向块及下接头等部分,具有结构简单、工作性能稳定、便于现场维护等特点。此外,该工具在井下发生故障停机时,冲洗液通道依然通畅,可转换为常规普钻继续钻进,不会造成井下事故而影响正常施工进度[5]。

图1 射流式液动冲击器结构示意Fig.1 Schematic diagram of the jet⁃type fluid hammer structure

射流式液动冲击器上、下接头分别与钻铤和钻头连接,井口测试完成后,入井作业。在距井底2~3 m时循环钻井液,冲击器接触井底开始工作。冲击器在工作过程中,利用射流元件附壁原理,钻井液按照一定频率从缸体上下腔进出,从而推动活塞上下运动,带动冲锤对钻头施加高频轴向冲击载荷,在钻头周向回转切削的基础上,实现复合破岩,提高钻探现场钻进效率。这种旋转冲击钻进的方式可有效降低钻头憋卡、跳钻等不利因素的影响,提高钻头的使用寿命,缩短钻井作业周期,节约钻井综合成本[6]。

2 现场应用

根据“张家口地区地热资源调查评价”项目ZK01-2井钻探现场施工条件,试验地层为致密性花岗岩,硬度高,可钻性差。试验井段井径为216 mm,井壁较完整,无破损掉块现象。本次试验采用Ø 172 mm射流式液动冲击器搭配Ø216 mm三牙轮钻头进行现场提速应用。根据钻探现场设备负载能力及射流式液动冲击器作业参数要求,本文设计了冲击器的试验工艺参数如表1所示。

表1 射流式液动冲击器性能参数设计Table 1 Per formance par ameter design of the jet⁃type fluid hammer

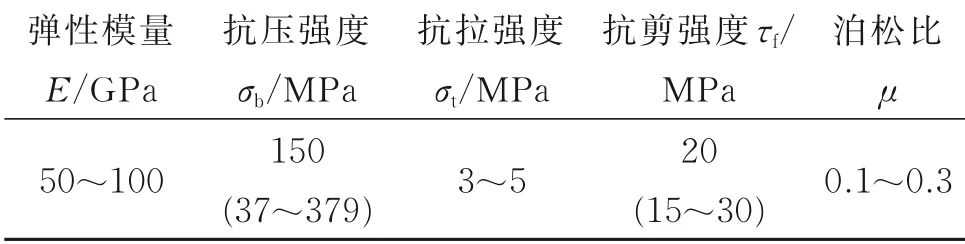

ZK01-2井是一口地热探采直井,设计井深1500 m。由于试验地层为二长花岗岩,中细粒花岗结构,块状构造,以灰白色为主,夹杂浅肉红色,如图2所示。针对二长花岗岩硬度高且耐磨性强等特点,试验现场采用Ø216 mm圆齿三牙轮钻头搭配冲击器进行试验,岩石相关力学特性如表2所示[7]。

图2 二长花岗岩断面Fig.2 Rupture surfaceof Monzogranite

表2 二长花岗岩力学特性Table 2 Mechanical properties of Monzogranite

2.1 提速试验

根据试验地层岩石特性及牙轮钻头的耐磨性能,结合现场泥浆泵压力、排量及转盘转速等实际工况,同时考虑冲击器工作技术要求,对液动冲击器的现场作业工艺参数进行了优化设计。依据液动冲击器的现场施工提速方案,为满足其技术要求,确保其工作性能更稳定,保证井身质量,本试验采用如下井下钻具组合:Ø216 mm牙轮钻头+Ø172 mm射流式液动冲击器+Ø212 mm球形扶正器+常规钻具[8-9]。

液动冲击器入井前,需在井口测试其性能参数,使其满足井下正常工作需求,如图3所示。射流式液动冲击器井口测试过程中,泥浆泵压为4~5 MPa,根据表1中冲击器压降参数,泥浆出口压力与常规普钻基本相同,泥浆排量25 L/s,转盘转速为45 r/min,指重表钻压显示12~13 t(120~130 kN)。固定冲击器下接头,逐渐施加钻压,使导向块与下接头之间接触,开泵循环钻井液,液动冲击器立即出现高频轴向振动,测试结果表明冲击器各项工作指标正常,可入井作业。同时,钻井液固相含量也是制约冲击器使用寿命的重要因素,固相含量过大,会由于泥浆中砂、岩屑等对射流原件的冲蚀导致其加速失效,影响液动冲击器使用寿命[10-11]。本次试验采用三级固控系统,确保泥浆中固相含量满足试验需求。

图3 液动冲击器井口性能测试Fig.3 Performance test of the jet⁃type fluid hammer at the wellhead

射流式液动冲击器初始试验井深为821.6 m,钻进至905.1 m起钻,进尺83.5 m,工具入井工作时间93.1 h,其中纯钻时间77.9 h,平均机械钻速1.1 m/h,整个钻进过程地层未发生改变,井壁无坍塌掉块等复杂事故发生。试验结束后,将液动冲击器提钻至井口,经测试其仍可继续工作。通过对牙轮钻头入井前后进行测量分析,发现其切削齿和保径齿均磨损严重,已达到使用寿命,无法继续使用,如图4所示。

图4 牙轮钻头试验前后对比Fig.4 Comparison of tri⁃cone bits before and after testing

通过对本次试验中的工艺参数进行整理分析(见表3),为下次采用射流式液动冲击器进行硬岩地层提速钻进提供了技术依据。

表3 射流式液动冲击器试验工艺参数Table 3 Test process parameters of the jet⁃type fluid hammer

2.2 试验结果分析

通过对试验数据进行整理分析,冲击器试验过程中钻进时间与有效进尺的对应关系如图5所示。由图5可以得出,液动冲击器井下提速作业中,前50 h提速效果基本稳定,此后提速效果逐渐降低,77.9 h后提钻结束作业。针对射流式液动冲击器的提速效果,本文根据试验井段上部同样地层条件下常规普钻的平均机械钻速,模拟预测出常规普钻在同等条件下的进尺规律。通过对比分析,在相同进尺条件下,采用液动冲击器提速钻进比常规普钻节省了约27 h,占整个钻进时间的35%,大幅缩减了钻井周期,有效节省了钻探成本[12-16]。

图5 液动冲击器纯钻时间与试验进尺的对应关系Fig.5 Net dr illing time vs test footage of the jet⁃type fluid hammer

通过对液动冲击器整个试验过程中的纯钻时间、有效进尺等钻进参数进行分析,研究同等地层条件下上回次常规普钻的机械钻速,揭示了射流式液动冲击器钻进与常规普钻二者机械钻速随钻进时间的变化规律,如图6所示。

图6 冲击器机械钻速随钻进时间的变化规律Fig.6 Var iation pattern of ROP vs dr illing time of the jet⁃type fluid hammer

由图6可以得出,二者的机械钻速均会随钻进时间持续增加而逐渐降低,导致该现象的原因中除钻头磨损严重这一主要因素外,还包括密封件失效、钻井液冲腐产生的工作零件寿命降低等因素[13]。同时,可以看出液动冲击器提速钻进的机械钻速整体高于常规普钻的机械钻速。为了更直观地对比液动冲击器与常规普钻的机械钻速,本文对二者的平均机械钻速进行分析计算得出,射流式液动冲击器的平均机械钻速为1.1 m/h,常规普钻的平均机械钻速为0.8 m/h,钻进效率提高了37%,大幅提高了硬岩地层的钻进效率。

针对上述试验结果,本文还在相邻井位同等地层条件下进行了同规格液动冲击器提速钻进应用,对试验结果进行了有效验证,并将2次液动冲击器的试验结果进行了对比分析,结果如表4所示。试验结果表明,液动冲击器提速钻进比常规普钻的钻进效率均提高了30%以上,提升了野外钻探效率,缩短了施工作业周期,节省了钻探综合成本[17]。

表4 ZK 01-2井与相邻井位冲击器提速试验结果对比Table 4 Comparison of speed⁃up test results between ZK 01-2 well and the adjacent well

射流式液动冲击器在高频冲击过程中,具有辅助防斜作用。本文对冲击器试验井段与试验前井段进行了测斜数据对比,试验前后井斜角基本保持不变[18]。

3 结论及建议

(1)结合钻探现场设备条件及实际工况,根据冲击器自身工作技术要求,对射流式液动冲击器的钻进工艺参数进行了优化设计,保证了冲击器正常使用寿命,减少了施工中起下钻次数,节约了钻进过程的时间成本。

(2)针对致密性硬岩地层,通过采用射流式液动冲击器搭配牙轮钻头进行多次试验,结果表明该钻具组合可有效减少钻头磨损,提高钻头破岩能力,钻进效率较常规普钻提高了30%以上,大幅缩减了钻探周期及综合成本。

(3)基于钻进过程中泥浆对射流元件的冲蚀效应,泥浆中固相含量须控制在0.3%以内,采用交流变频泥浆泵可根据实际钻遇地层情况对射流冲击器的工艺参数进行实时调节,提高冲击器的钻进效率和使用寿命。

(4)基于液动冲击器是在钻头上施加高频轴向载荷,笔者建议其可与螺杆钻具搭配使用,进一步验证液动冲击器在高转速工况下的钻进效率及其工作的稳定性[19]。