锌电积车间阴极处理自动化设备及布局优化探讨

彭 滔

(深圳市中金岭南有色金属股份有限公司丹霞冶炼厂,广东 韶关 512300)

从以往传统湿法炼锌实际实施情况来看,大体上包含了多方面,分别是焙烧、浸出、净化和电解沉积等多个阶段,其中,锌的电解沉积主要是采取电解方式将纯金属锌从硫酸锌水溶液内有效提取出来,属于湿法炼锌工艺中极为重要的一项流程,从中来看,无论是锌电积车间工艺技能还是装备情况等,都直接决定了湿法炼锌领域内的实际发展趋势。在阴极办内,剥离金属锌极为繁琐且复杂化,周围工作条件非常的恶劣,面临着极高的劳动压力。在最近几年中,锌电积车间阴极处理自动化装备得到了快速发展,是从国外引进各项新型设备的基础上开展了定值设计以及升级工作[1]。

1 布置相关的工艺

本文结合实际情况对剥锌洗刷装备布置进行合理划分,具体分为以下几方面类型。

1.1 双线类型

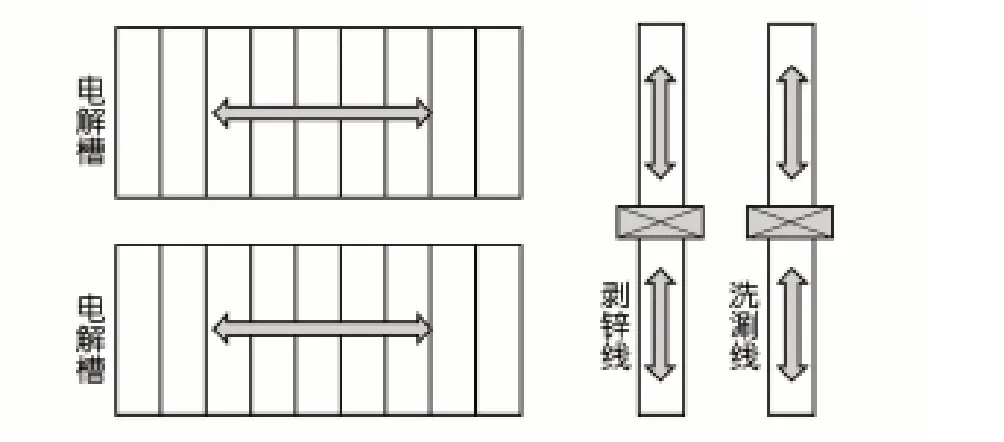

所谓双线型式,主要是配置有着独立性特征的剥锌线以及洗刷线,采取行车方式把电解槽内的阴极板运输到剥锌线内,完成剥锌机剥锌工作以后,根据行车运输到洗刷线内,完成洗刷工作以后返回电解槽中。将双线型式应用到锌大极板电积中,由于极板有着尺寸和重量大的特征,因此需要采取自动行车的方式实施极板转运操作。此种类型在我国得到了普遍应用。双线型式的布置图如下所示。

图1 双线型布置图

从图中来看,厂房布置两项电解槽,把剥锌线以及洗刷线布置在厂房一侧,另外一端为阳极处理领域,通常装设阳极清洗和拍平设备。

1.2 小C型式

对于小C型式来讲,也需要配置剥锌线以及洗刷线,和双线型式相比较来看有一些差别存在,剥锌线和洗刷线之间增设了横向移载装置,可以使剥锌线中已经剥完的极板依照移载方式运输到洗刷线内,以此确保工作高效率开展。在锌小极电积车间中对小C型式的应用力度极为广泛,这主要是因为小极板与大极板比较来看要轻盈很多,对此,可以采取横向移载装置达到极板基于剥锌线和洗刷线之间有效交互的目的,其中,在布置相关设备时,应当为厂房提供剥锌领域,遵循的基本工艺要点表现为阴极板通过行车吊出电解槽以后放置于剥锌线内,在移动小车的基础上运输极板,依照预处理形式以后实施机械预剥离工作,送往剥锌机位置,完成剥锌操作以后借助移载装具运输到洗刷线内,通过洗刷处理以后运输到主跨内,行车吊装到电解槽中。

1.3 大C型式

一般情况下,是在中小极板车间对大C型式进行有效应用。该项类型的操作原理为从横向移载内设置阴极处理的有关设备,有效保存出板工位,整体形状呈现出了C现象。首先,在电解槽内利用吊车把极板调运到人板输送装置内,运输到横向移载以后实施预剥离以及机械式剥离操作,完成作业以后运输到出板输送装置内,使用吊车吊装到电解槽中。从实际情况可以看出,该种类型的型式由于优势极高因此得到了普遍应用,各项领域对其的关注度大。

2 关键设备现状

对于锌电积车间阴极处理设备来讲,包含的关键设备有很多种类型,分别是剥锌机组、洗刷机组等多方面。本文对此种现象进行了逐一论述以及探讨。

2.1 发展现状

其一,锌电积设备实际发展情况。在湿法锌冶炼发展初期阶段中,由于生产规模不大,因此经常应用小电解槽阴阳极板,锌电积只是对简单的起重设备以及熔炼设备加以装设,或者是人工方式吊装阴极板,对于设备性能无太高的要求,维护起来极为便利。我国大部分企业纷纷引进了完善的成套锌电积设备,各项设备都有着独立的控制系统,运行效果良好,安全性高,可以快速反应出安全元件对于过程区域产生的一系列影响以及设备运行的联动关系,这些都可以通过上位机清楚的体现出来。

第二,锌电积生产线设备维护问题。伴随着设备的日益完善,相关企业已经制定了相应的设备维护计划,同时落实了一系列标准体系,表现为润滑检验标准、维修标准等方面,依照设备实际运行情况加以分析。大多数领域应用了精细化和标准化的设备管理方式,可是管理体系具备独立性特征,设备点检查运维十分的分散化,数据记录区域抽象性。通过制定有关的设备结构,将数据详细记录下来,不过该项记录难以精准体现出设备具体运行状态,以往传统且滞后的检修方式等已经不符合当代动态管理多维度要求了。

2.2 剥锌机组

当前阶段,应用剥锌机期间,涉及到了两项形式。第一,板动刀不动的类型,应用剥刀加以固定,极板上下进行动作,可以将该项形式应用到双线型工艺布置方面。极板采取两边吊钩带动逐渐朝着上部进行运动,剥刀合拢以后全面剥离处于阴极板内的锌片。第二,采取刀动板不动的形式。确保极板处于良好的固定状态,剥刀实施上下动作方式,在小C型以及大C型内的工艺布置中应用特别的广泛。可以在步进装置内有效固定极板,主剥离刀采取自上而下的形式有效剥离附着于阴极板内的锌片。

2.3 洗刷机组

对于剥锌以后的阴极板来讲,由于表面有着诸多的杂质,因此使重回电解槽电积累以后无法对锌片进行全面的剥离,基于此,在电解槽的前期阶段中,需要有效清理阴极板。通过相关实践表明,整洁且干净的阴极板进一步提升了剥锌的效率,整体效果有效体现了出来。需要认识到的一点是,虽然洗刷机和剥锌机原理上来讲处于相同的状态,可是包含的工作方式却是不一样的,具体如下所示。第一,采取板动滚刷不动的方法。通常情况下,应用新型的框架类型结构,采取两边吊钩发带动极板朝上运动的方式,依照基本要求对极板下降现象是否需要冲洗加以探究。第二,采取滚刷动板不动的方法。在横向移载装置内固定极板,滚刷处于驱动装置的条件下实施动作,将极板洗刷干净,此种方式在小C型和大C型工艺布置内应用极为广泛。

2.4 采取预剥离设备

从实际工作开展现状可以看出,锌片本身的附着力伴随着电解液内F离子的具体含量波动现象而发生一系列改变。经过探究表明,在F离子整体含量上升的情况下,锌片处于阴极板中形成的附着力也会随之增大,导致剥锌成功概率下降。要想将工艺波动引起的问题彻底解决,通常是将预剥离装置设置到剥锌机内。目前采取的预剥离设备包含了两点,分别是振动预剥离,使用高频气锤对锌片表面轻轻敲击,锌片和阴极板由于不同的形变量而使两者发生间隙,可以加快锌片剥离的速度。另外一方面,则是预剥离小刀和阴极板挨着,处于锌片与阴极板内形成开口,便于采取主剥刀直接铲下锌片。

2.5 码垛机组

对于完成剥离以后的锌片而言,应当利用码垛机组设备运输到车间内,该项设备产生的效果极高,作用良好。当收集锌片时以皮带、链条和辊道运输方式为主,综合性对车间设备工艺实际布置情况加以考虑。在生产期间要想进一步强化锌片码垛的质量。将性能体现出来,加快运输效率,可以把锌片对其装置安装到码垛装置内。并且从顶部对压紧装置进行规范性设计,从一定程度上确保锌片剁自身的稳定性和安全性。

3 有效优化布局

在锌电积车间内,需要以工艺配置的优点为主,做好相关的布局操作,从总图布局、业主需求、自动化水平、遵循的设计理念等多方面入手。不过从实际情况来看,以往老旧厂房锌电积车间剥锌片自动化内的厂房空间结构较为狭窄一些,存在着极板吊运半自动化现象,这就需要以小型结构为主,引进占地面积极少风结构,提升自动化程度,减少成本输出,以此和老旧厂房自动化剥锌改造优化布置要求相符合。

通常来讲,电解槽的高度极高,当把剥锌机和电解槽放置到相同标高中的话,可以利用接片装置使剥离的锌片调到一层码垛,根据垂直空间减少设备实际占地面积。在布置大产能锌电积累厂房期间,都会应用多项类型的阴极处理设备,综合性对设备通用处理能力加以考虑和分析,统一布置人板输出链以及出板速输出链,为后期检修和维护阴极设备性能提供良好的依据,与基本要求相符合。

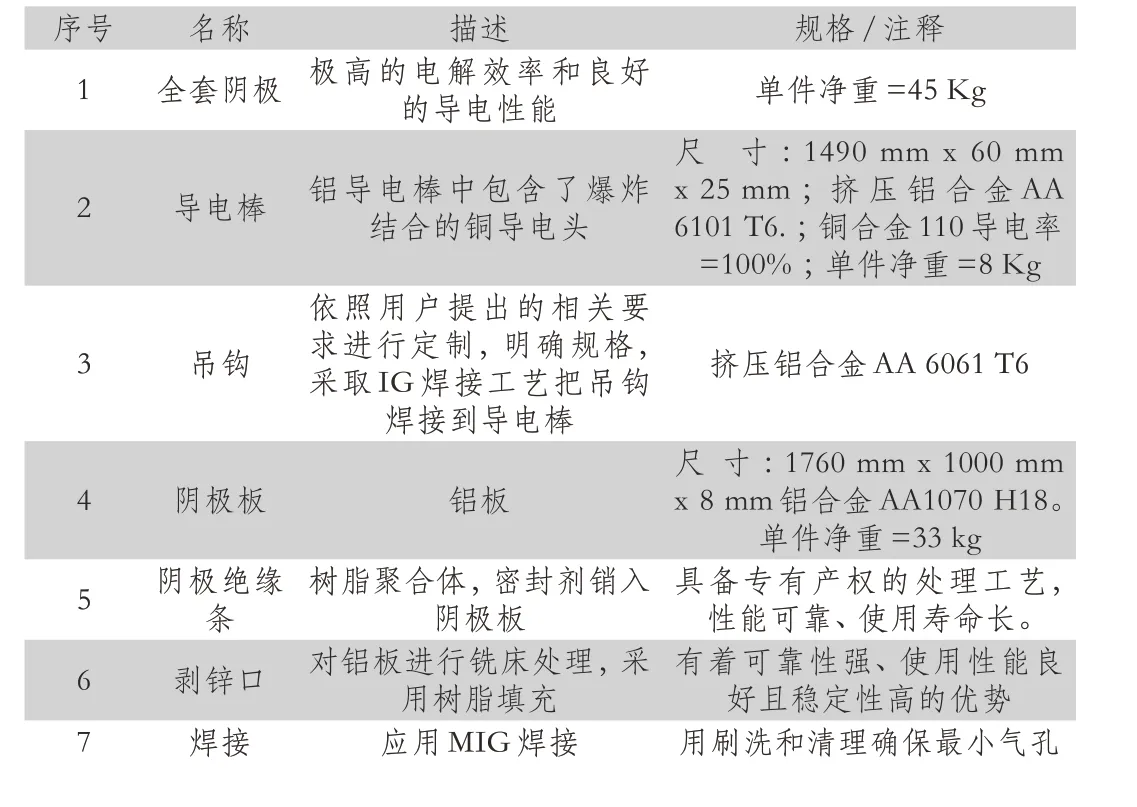

表1 阴极板的各项定义

4 极板岗位标准操作流程

4.1 多阳极进行有效的清理

对于阳极板表面来讲,从电积期间形成了相关的二氧化锰以及其他固体沉积物,相关人员需要将这些物体彻底清理干净,保持阳极板通平行,这是目前维护期间的一项要点,本身决定了阴极锌质量和电流效率的提升。使用吊钩的阳极行车从槽内吊取出阳极板,平均每一次吊出大约为1/3槽的阳极板。完成阳极板吊出工作以后,放置于阳极小车内,阳极小车自动将阳极板运输到自动化拍平机中,同时在返程途中将已经整理完成的阳极板重新运输到已经吊起的阳极板电解槽内,操作人员重点检验阳极板性能和质量,以免发生安全方面的问题。在抬起拍平板以后,周围高压水喷嘴将阳极板有效的清理干净,一直到了拍平板顶端后,拍平板对阳极板循环拍,保持平整后把阳极板放置于阳极小车中,进入下一道清洗和拍平流程,一直反复操作。

4.2 电解槽掏槽

采取真空系统实施掏槽工作,操作期间,沿着电解槽的方向使用硬管吸取槽中的阳极泥,明确各项要点,用安装在阳极行车上的辅助提升机的特殊吊钩将阳极板和阴极板吊走。应当明确认识到的一方面是,当完成了掏槽作业以后,需要采取清水对真空掏槽系统加以清洗,保持整洁性。

4.3 阳极准备

当前,阳极准备在阳极拍平机相邻地方完成。阳极准备区的行车把新阳极板从一楼吊起,将新阳极板放入阳极镀膜槽中。

5 结语

从以上论述来看,在锌电积车间内,阴极处理属于极为重要的一方面流程,以往阶段中主要是采取人工操作方式,面临着巨大的劳动强度以及压力。处于10kt/a锌电积车间内实施剥锌片以及阴极板冲刷作业,引进专业性强且经验丰富的人员,同时借助剥锌洗刷自动化设备使锌电积车间的设备化自动程度呈现出良好的提升状态。当前阶段,面临的首要难点是采取何种方式对锌电积车间布置自动化设备是关键所在,其除了和相关工艺参数有着密切的联系之外,而且还和基本操作方式有关。本文全面整合了锌电积车间阴极板处理设备的工艺布置形式以及设备具体应用现象,以此合理设计锌电积车间,促使工作安全开展,实现相应的目标。