黏土中不同桩径与桩长的拔桩试验研究

孙亭亭,杨吉新,张志华,马旭超

(1.武汉理工大学 交通学院,湖北 武汉 430063;2.长江水利委员会长江科学院,湖北 武汉 430010;3. 云南建设基础设施投资股份有限公司,云南 玉溪 650501)

0 引言

在桥梁施工时需要打设钢管桩、满堂支架以及贝雷梁等作为临时支撑,但是当桥梁基本结构完成后为了建筑材料的可循环使用会对其进行回收利用,需要拆除这些临时设施。上部的贝雷梁和满堂支架等构造比较好拆除,但是下部的钢管桩不易拆除。传统的方法是潜水员潜到水下切割在河床以上的钢管桩,但是河床下的钢管桩就无法切割。为了保证钢管桩的顺利拔出,需要对其进行系列研究。

目前,关于拔桩的研究主要集中在抗拔桩方面,国内外学者从室内试验、理论计算和数值计算等不同方面进行了诸多研究。在试验方面:Das,Azim[1],Chattopadhyay和Pise[2]较早地采用试验方法研究了抗拔桩承载力性能,均得出了抗拔力随着桩体埋深而增加的结论。Dash,Pise[3]通过对砂土中的钢管桩进行抗拔承载力试验,研究了上部荷载对拔桩力的影响。马杰等[4]通过试验的方法研究了抗拔桩的破坏形式,指出抗拔桩的位移、桩侧摩阻力和桩身变形与桩身质量有关。Sakr等[5]提出了一种带“翼”的抗拔桩,并通过系列试验研究了其力学性能,结果表明抗拔桩性能随桩径和桩长增加明显。在解析计算方面:黄锋等[6]根据桩土的相对变形模式,推导出预测抗拔桩位移的计算方法。Yang,Zou[7]建立了抗拔桩分析模型,提出了一种计算桩身变形、极限位移和抗剪承载力的方法,利用该方法得到了桩身摩阻力和剪切位移的变化规律。蒋建平等[8]通过对抗拔桩的一种修正双曲线的数学模型的修正,对上拔力以及上拔时响应的参数进行分析,验证了该数学模型的精确性。梁发云等[9]针对抗拔桩的特点,通过Muki方法建立其积分方程求解了桩身轴力、剪力和位移等分布特点,同时也指出了抗拔桩桩身刚度对荷载传递有一定影响。Wang等[10]通过考虑土壤的非均质性来建立弯曲破坏机制,然后根据非线性破坏准则和极限平衡法推导了单桩的抗拔承载力公式。Jeong 等[11]针对如何提高抗拔桩的抗拔,提出了一种新的双曲线荷载传递曲线,并通过系列对比分析了该方法的有效性。数值模拟方面:Honda[12]利用二维离散元的方法分析了桩的抗拔性能,以及抗拔桩与周围土体之间的相互作用,并推导出了计算抗拔承载力的理论解。鞠彦忠等[13]以输电线路铁塔的桩为研究对象,通过试验和数值模拟的方法,研究了荷载-位移关系曲线和土压力变化规律。郭朋鑫等[14]系统论述了桩在各种情况下的受力变化。Sharma[15]利用plaxis软件对抗拔桩进行了数值模拟分析,指出了抗拔桩的抗拔承载力随着桩长和桩径增加而增大。Emirler等[16]通过试验和数值模拟的方式研究了抗拔桩拔桩力与桩体埋深之间的关系。

在目前的研究中,国内外学者们主要通过抗拔桩的破坏机理对拔桩性能进行研究。在上述的方法中通常选取的试验材料是砂土,很少有揭示黏土拔桩时的桩土之间关系的论述,对于不同直径和不同长度的钢管桩的拔桩研究就更少了。基于此,为了解决钢管桩拔桩时存在的问题,本研究通过自主设计的拔桩试验系统,选取不同桩径、桩长的12根待拔桩进行拔桩试验,得到了桩身荷载-位移曲线,桩土破坏形式和不同桩径(80,100和120 mm)桩侧土压力分布规律。

1 试验设计和相似比确定

本试验以湖北省石首建宁大桥拔桩项目作为研究背景[17],该桥在施工过程中使用大量钢管桩建立了多座水上施工栈道和临时支撑体系。桥梁整体结构完成后,施工栈道和建桥时的临时支撑体系均需要拆除,地面上部分较易施工作业,地下部分的钢管桩就涉及到拔桩问题,本试验按照相应的比例,设计缩尺模型进行拔桩试验研究。

相似理论主要为模拟试验提供指导,用于解决试验的根本布局问题,比如模型中的尺寸、参数和介质等[18],目的在于以最低的时间成本、经济成本探索出研究模型的规律性。

此次试验中的材料制备采用平行对照法进行,平行对照法可以简单直接地反映出相似材料试验的对比。试验通过控制材料的单一变量(比如密实度、含水量和颗粒级配等),分析模型材料(桩、土等)对试验结果的影响。然后通过改变单一变量比例使得试验材料的力学参数与原型材料一致,模型材料配比向原型材料不断接近,反复调整后确定相似材料配比。

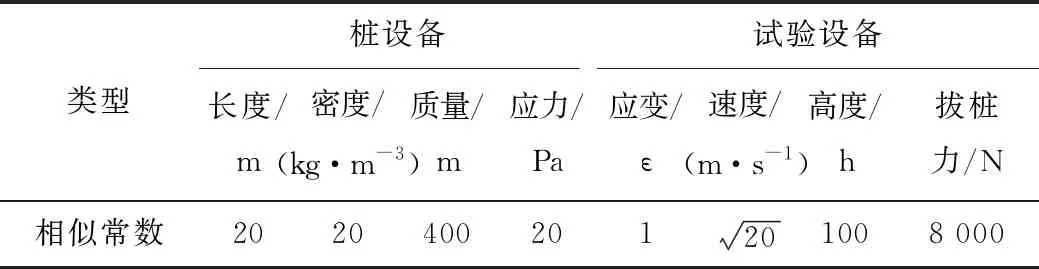

模型中的参数主要包含土体参数、待拔桩参数和试验设备参数,模型试验中土体的各物理量相似常数都是1,试验桩和设备的相似常数,见表1。

表1 相似常数Tab.1 Similarity constant

2 试验设备和材料

2.1 模型箱

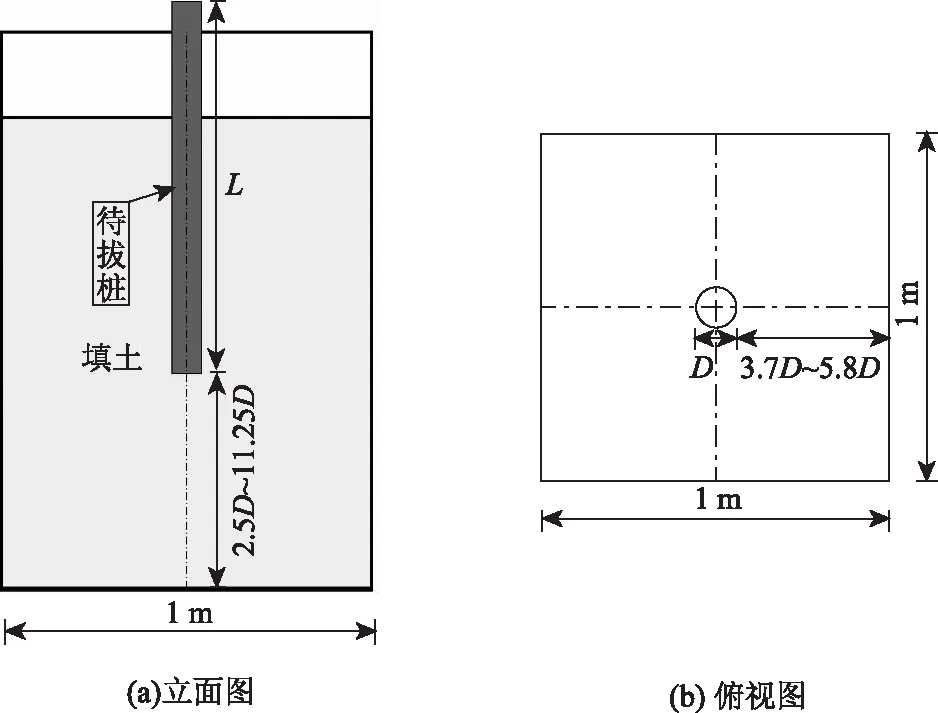

通过确定的待拔桩的几何尺寸以及减少试验中边界影响因素后,自主设计了拔桩系统并委托武汉理工大学交通学院道桥实验室制作加工本试验模型。模型箱尺寸为1 000 mm×1 000 mm×1 500 mm(长×宽×高),模型箱底面、背面和左右侧面都是采用3 mm厚钢板加工而成,底面与侧面、侧面与背面采用角钢辅助焊接和螺栓连接。箱底底面尺寸为1 000 mm×1 000 mm(长×宽);背面尺寸为1 000 mm×1 500 mm(宽×高);左右两边侧面尺寸一致为1 000 mm×1 500 mm(长×高);模型前面用2块透明钢化玻璃,尺寸为1 000 mm×750 mm×12 mm(长×宽×厚)。模型箱示意图如图1所示,实物图如图2所示。

图1 模型箱示意图Fig.1 Schematic diagram of model box

图2 模型箱实物图Fig.2 Photo of model box

2.2 试验桩

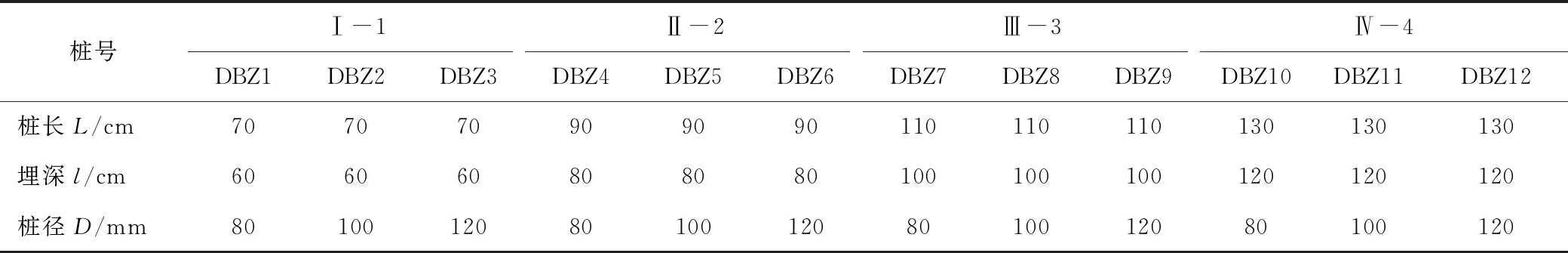

试验桩选择12根钢管桩作为待拔桩,根据相似定理,采用普通钢管作为桩身材料,弹性模量E为206 GPa,密度ρ为7 850 kg/m3,泊松比υ为0.257。桩长分别为70,90,110 和130 cm,桩径分别为80,100 和120 mm,壁厚均为4 mm,试验时埋置深度分别为60,80,100 和120 cm。根据文献[6]中,拔桩时对周围土体较大的影响区域在3 d(桩径)左右,本研究选取试验桩桩径范围80~120 mm,待拔桩中心距离模型箱外壁的最小距离为440~460 mm(3.7D~5.8D),满足边界效应要求。4组12根不同的待拔钢管桩模型规格见表2,模型桩见图3。

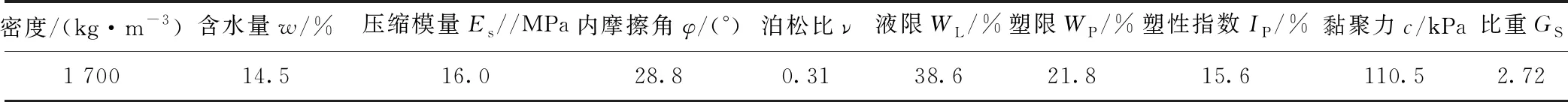

2.3 试验土

本次试验用土均取自施工现场的基坑开挖时相应土层中的土,经过重塑后应用到本次试验。由于试验中模型箱尺寸的限制,采用人工夯实、分层填土、控制含水率、密实度和虚铺厚度的方法进行填土,同时控制土体颗粒级配,每层填土都能够满足设定的土体材料的黏聚力、内摩擦角和压缩模量等参数的要求。

表2 试验用待拔桩基本参数Tab.2 Basic parameters of uplift pile for test

图3 模型桩Fig.3 Model pile

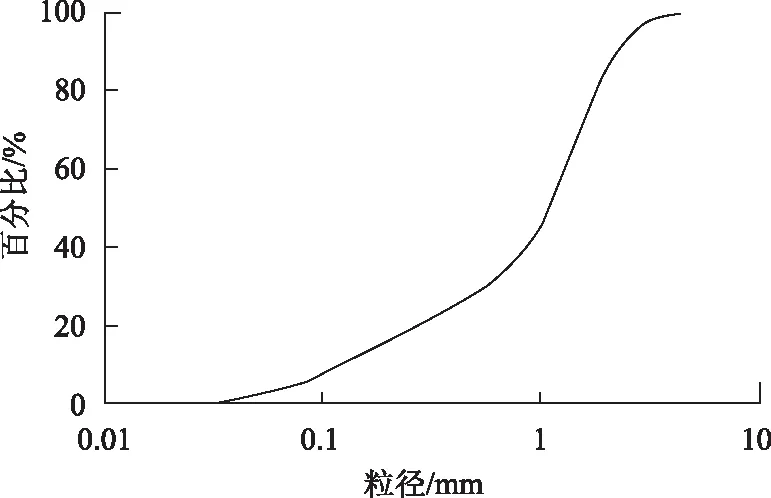

在透明钢化玻璃上每隔5 cm画一条刻度线作为参考线,按照事先计算好的土质量加入模型箱中。以10 cm 为一层,分层铺装时,在每层土之间加白色粉末作为界面区分(如图4所示)。到达每个刻度线时,用橡胶锤轻轻敲击填土,然后再用重锤强夯,在透明钢化玻璃一侧以刻度线作为标准,保证填土面整齐。每层填土夯实严格按照控制刻度线的标准进行,这样才能保证试验土体参数的准确性。黏土的物理性质列于表3,土体颗粒级配曲线如图5所示。

图4 分层铺装Fig.4 Layered pavement

表3 试验土力学性质指标Tab.3 Mechanical properties of test soil

图5 颗粒级配曲线Fig.5 Grain gradation curve

3 试验加载和测试装置

3.1 试验加载方式

加载主要路径由砝码传递到钢绞线,钢绞线通过定滑轮、动滑轮、测力计、桩头连接装置和待拔桩依次传递。为了保证每一级稳定加载,在拔桩过程中,采用慢速维持荷载法进行加载,在施加荷载后的第5,10,30,60 min[19],通过观察桩体位移判断加载情况。

3.2 测试装置

桩体的上拔位移通过固定在桩头连接装置横板上对称分布的千分表测试得出,千分表通过安装杆安装在横板上固定。试验采用分级加载的形式,加载完成后记录对称位置处的千分表读数,取平均值作为测试数值。桩体拔桩力在配重砝码的基础上,配合测力计(特别是短桩)进行测试。测力计两端有拉钩,一端连接在钢绞线上,另一端连接在桩头连接装置上。在拔桩时静力荷载由砝码施加,并由钢绞线传递,经由测力计测量出拔桩力。

应变片在桩身按照桩长度等距离对称布置若干个,按照操作规程粘贴应变片,应变片尾端用导线连接并连接在动静态应变仪上。采用微型土压力盒测试土体受力。在试验之前,按照文献[20]的方法标定土压力盒系数,结果发现和出厂标定的结果基本没有误差,可以直接按出厂的标定使用。

本试验选择JM3841动静态应变仪,其共有16个测试通道,本次试验共使用2台仪器,一台测试桩体受力,另一台测试土体受力。配合JMTEST动态信号测试分析软件(Ver 9.4.0.0),本次试验一共采用两台笔记本电脑作为数据处理设备,配置为:i7-9750 H,六核,CPU速度2.6 GHz,512 GB SSD(固态硬盘),16 GB内存。整体拔桩设备如图6所示。

图6 整体拔桩系统示意图Fig.6 Schematic diagram of integral uplift pile

4 试验结果分析

4.1 荷载-位移曲线

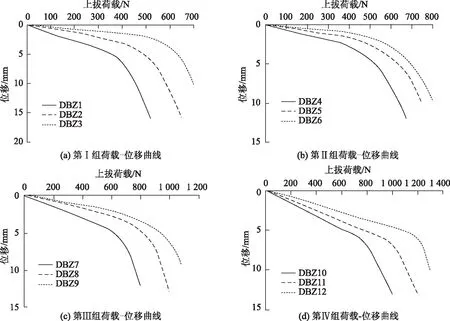

通过试验得到了12根待拔桩的荷载-位移(Q-S)曲线如图7所示。

图7 荷载-位移曲线Fig.7 Load-displacement curves

从荷载-位移曲线中可以看出,桩体位移随着拔桩加载的增加而增加,在加载前期阶段,待拔桩位移增加呈现线性增长的关系,而后随着加载的增加,桩体位移急剧增加,主要是因为在后期的荷载-位移曲线中,上拔力克服桩侧土摩阻力和桩身自重后,继续加载桩体产生滑移的情况。结合图7(a),(b)和图8(a),对于相同桩长不同桩径而言,桩径越大所需的拔桩力越大,这和文献[14]得到的结论一致。对于DBZ1,在Q-S曲线中测的最大的上拔力为390.5 N;DBZ2在DBZ1埋置深度不变的情况下桩径增加20 mm,测的最大上拔力为495.3 N;DBZ3比DBZ2的桩径又增加20 mm,最大上拔力为635.8 N。桩径从80 mm增加到100 mm时,最大上拔力增加幅值在26.8%左右。但是,从100 mm 增加到120 mm时,最大上拔力增加幅度在28.3%左右,这是因为随着桩径的增加,待拔桩表面与桩侧土接触的面积进一步增大。DBZ4的最大上拔力为490.5 N;DBZ5最大上拔力为596.7 N,相对于DBZ4增幅达到21.6%;DBZ6最大上拔力为748.2 N,相对于DBZ5增幅达到25.3%。与第1组的相对较短的桩相对比,随直径增长幅值有所减小,主要是因为除了直径增加外,埋置深度也会影响其最大上拔力。

图8 待拔桩最大上拔力对比Fig.8 Comparison of maximum uplift forces of piles

由图7(c),(d)和图8(b)可知,DBZ7的最大上拔力为645.6 N,DBZ8的最大上拔力为740.6 N,相对于DBZ7增幅达到14.7%;DBZ9的最大上拔力为950.8 N,相对于DBZ8增幅达到28.3%。对于相同桩径不同埋深的情况,DBZ7上拔力相对于DBZ4和DBZ1分别增加31.6%,65.3%;DBZ8上拔力相对于DBZ5和DBZ2分别增加24.1%,49.5%;DBZ9上拔力相对于DBZ6和DBZ3分别增加27.1%,49.5%。DBZ10最大上拔力为796.5 N, DBZ11的最大上拔力为1 070.8 N,DBZ12的最大上拔力为1 205.6 N,这3根最长的桩在同等桩径下表现为最大。

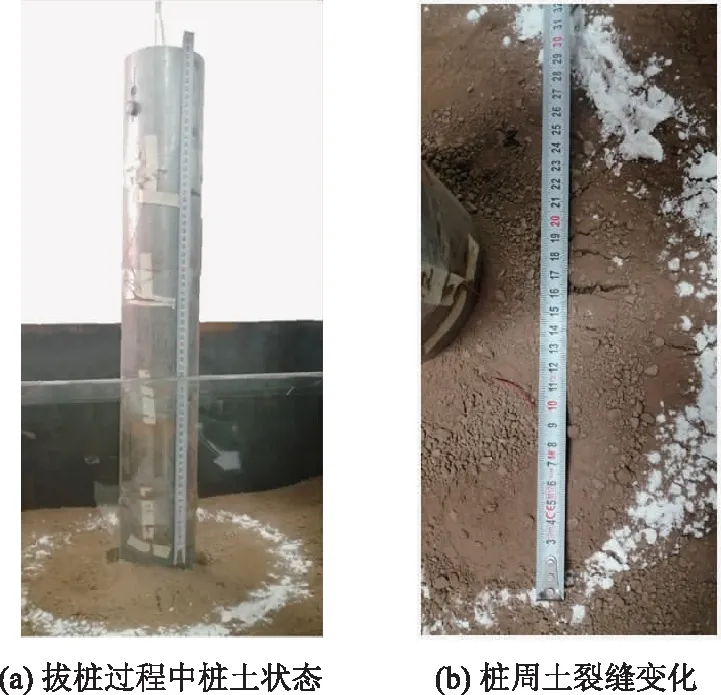

综上所述,结合图7和图8可以看出:在上拔荷载较小时,待拔桩的位移与荷载基本上表现为线性增长,可以把这一阶段称为线性变形阶段;随着加载的继续,荷载-位移曲线的斜率逐渐增加,待拔桩位移增加迅速,说明桩与桩侧土之间产生了相互作用,桩侧土发生弹塑性变形,这一阶段称为非线性变形阶段;随后,随着拔桩荷载的增加,特别是荷载-位移曲线急速变化,待拔桩位移出现大幅度增长,待拔桩和桩侧土之间发生剪切变化,等待拔桩拔出时表现为桩土之间共同产生向上的位移(图9)。

图9 拔桩时桩土变化情况Fig.9 Pile soil change during pile uplifting

图9给出了DBZ9正在上拔时的情形,可以看出随着桩体的上拔,桩周土也产生向上的位移,在表面产生多条裂缝(图9(a))。通过对桩周的土位移和裂缝的观察发现,在1倍的桩径范围内土体向上运动最为明显并伴随着大量的裂缝存在(图9(b))。为了详细研究桩侧1倍桩径内土体在拔桩时的受力变化特点,后文对12根待拔桩进行桩侧土压力测试并分析其变化规律。

4.2 桩侧土压力变化

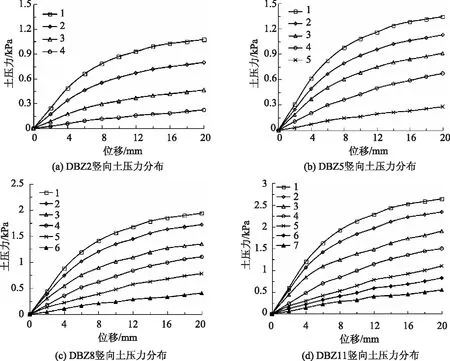

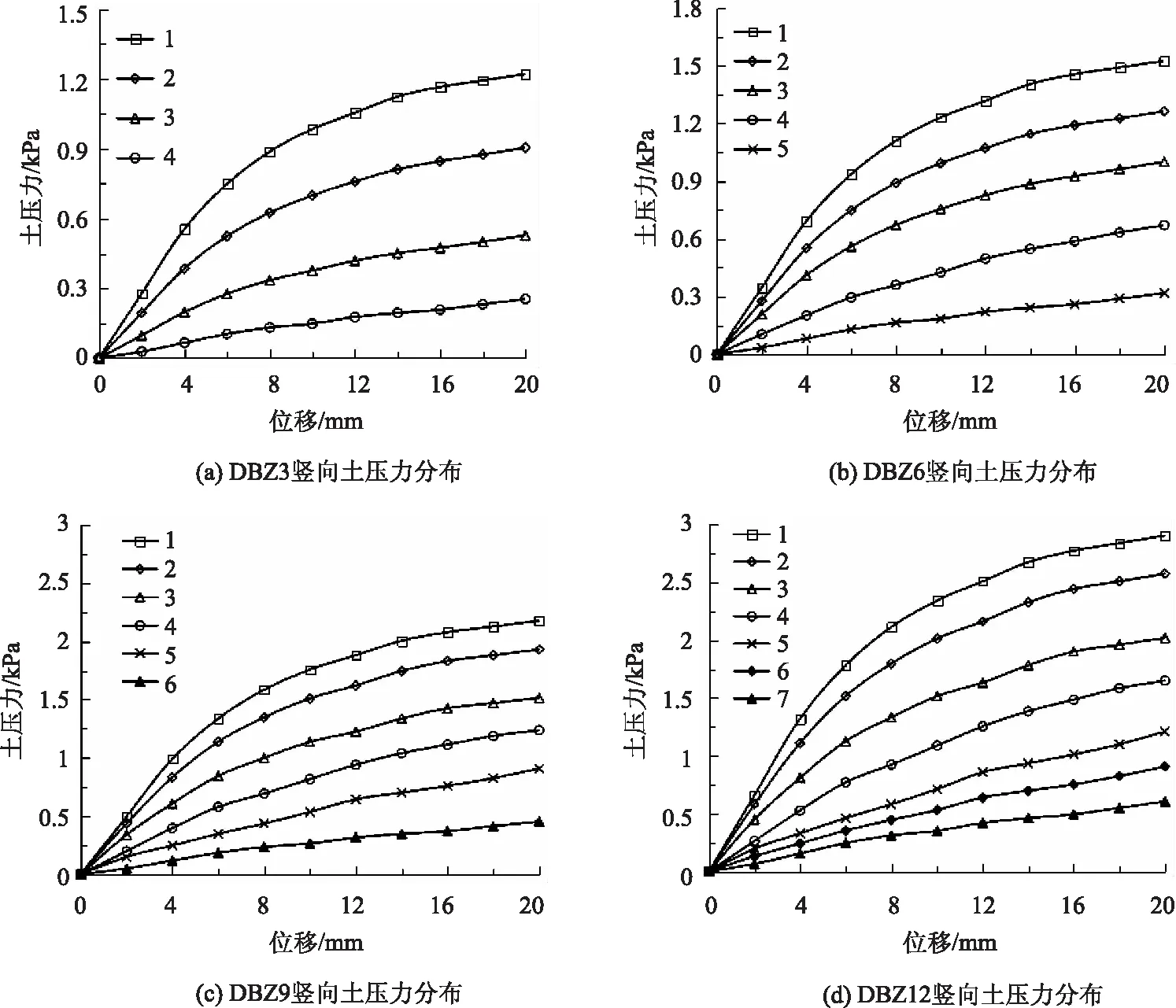

采用布置土压力盒的方式测试桩侧土体受力,沿桩身竖向在1倍桩径处沿桩身布置,土压力盒按照待拔桩长度确定,第1组中埋设4个土压力盒,第2组中埋设5个,第3组中埋设6个,第4组中埋设7个,各土压力盒沿桩身均匀布置,各编号自上而下1~7进行排列。

4.2.1 桩径80 mm下不同埋深土压力变化

为了方便对比各待拔桩桩长和桩径之间的差异性,选择相同直径下不同埋置深度的待拔桩进行分析。待拔桩DBZ1,DBZ4,DBZ7和DBZ10拔桩到不同的高度时,在1倍桩径处的土压力分布曲线如图10所示。

图10 80 mm直径下桩侧1d处竖向土压力分布Fig.10 Distribution of vertical earth pressures at 1d side of pile with 80 mm diameter

从图10中可以看出,在拔桩时,按照位移分几个阶段测试土体受力变化,在拔桩高度为20 mm时测试的土压力数值最大,其中,DBZ1在1 d处最大土压力为0.966 kPa;DBZ4在1 d处最大土压力为1.181 kPa,相对于DBZ1增大了22.3%;DBZ7在1 d 处最大土压力为1.745 kPa,相对于DBZ1和DBZ4分别增大了80.6%和47.8%;DBZ10在1 d处最大土压力为2.350 kPa,相对于DBZ1,DBZ4和DBZ7分别增大了143.3%,99.0%和34.7%。待拔桩桩长每增加20 cm,桩侧土压力增加明显。

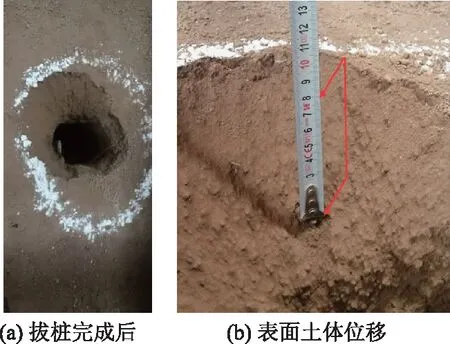

在桩侧1 d处DBZ10的竖向土压力最大,因为DBZ10相对于其他3根桩来说,埋置深度最深。拔桩时所需上拔力最大,随着待拔桩的向上运动,同时带动周围土体向上运动,土压力在土中自下而上地进行传递。在测试之前对采集系统进行反复的平衡和清零操作,设置目前埋置好的状态为初始状态。所以,测试结果显示最上部的土压力数值最大,是因为上拔时土体自下而上受力,表面土上拱明显,土压力测试结果和试验时土体运动状态基本一致。图11给出了DBZ10拔出时的土体运动情况,图11(a)是拔桩完成后留下的孔洞,图11(b)待拔桩拔出后土体向上的位移,最大位移达到8 cm。

图11 DBZ10拔出后土体变化情况Fig.11 Soil change after DBZ10 is uplifted

从图表显示和数据分析来看,土压力数值大小和桩体埋深密切相关,后文通过对桩径100 mm下不同埋深的土压力变化进行进一步分析。

4.2.2 桩径100 mm下不同埋深土压力变化

上文对桩径在80 mm下的待拔桩进行土压力分布现象分析,为了进一步研究土压力在桩侧的分布规律,对选择桩径100 mm时的不同埋置深度在不同拔桩位移作用下的土压力分布,待拔桩DBZ2,DBZ5,DBZ8和DBZ11在1倍桩径处的土压力分布曲线如图12所示。

图12 100 mm直径下桩侧1d处竖向土压力分布Fig.12 Distribution of vertical earth pressures at 1d side of pile with 100 mm diameter

各个待拔桩的桩侧土压力数值变化和图10中展示的规律相似,DBZ2在1 d处最大土压力为1.073 kPa;DBZ5在1 d处最大土压力为1.342 kPa,相对于DBZ2增大了25.1%;DBZ8在1 d处最大土压力为1.938 kPa,相对于DBZ2和DBZ5分别增大了81.8%和44.4%;DBZ11在1 d处最大土压力为2.641 kPa,相对于DBZ2,DBZ5和DBZ8分别增大了146.1%,96.7%和36.2%。在桩径100 mm不同埋置深度下,土压力随着埋置深度的增加而增加的现象明显。图10和图12相比,土压力分布与桩径的变化也密切相关,后文将继续进一步分析桩径120 mm 在不同埋置深度下的土体受力情况,并比较桩径和桩长改变对其带来的影响。

4.2.3 桩径120 mm下不同埋深土压力变化

上文分别讨论了在桩径为80 mm和100 mm下的土体受力变化,为了更进一步探索桩侧土受力情况,选择桩径120 mm下不同埋置深度的待拔桩进行分析。待拔桩DBZ3,DBZ6,DBZ9和DBZ12在1倍桩径处的土压力分布曲线如图13所示。

从图13中可以看出,这4根待拔桩是12根试验桩中桩径最大的,与图10,图12中土压力的分布比较,本组待拔桩桩侧土压力分布也是最大,土体受力随桩径增加变化明显。具体表现为:DBZ3在1 d 处最大土压力为1.220 kPa;DBZ6在1 d处最大土压力为1.525 kPa,相对于DBZ3增大了25.3%;DBZ9在1 d处最大土压力为2.178 kPa,相对于DBZ3和DBZ6分别增大了78.5%和42.8%;DBZ12在1 d处最大土压力为2.904 kPa,相对于DBZ3,DBZ6和DBZ9分别增大了138.1%,90.4%和33.3%。

综上所述,对12根待拔桩桩侧1倍直径处的土压力分布进行分析后,可以看出:

(1)土体受力与拔桩位移有密切关系,在前期阶段,拔桩位移小于8 mm时,土压力变化增长迅速,而后增长速度有所减缓。当待拔桩不断上拔时,桩侧土体先达到塑性状态,而后随着拔桩位移的增加,土体发生塑性区域逐渐扩大,这种变化扩展到测试位置处,得到上述测试结果。待拔桩继续上拔,当桩体位移在12 mm时,桩侧土体发生了剪切破坏,同时这种破坏形式逐渐向外侧传递。

图13 120 mm直径下桩侧1d处竖向土压力分布Fig.13 Distribution of vertical earth pressures at 1d side of pile with 120 mm diameter

(2)对于直径较大和深埋较深情况下,传递的土压力较大,主要是因为这类桩与周围接触面积大。拔桩时需要克服桩体自重和桩侧摩阻力,桩土之间最初表现为局部剪切变形,而后发生整体剪切破坏,最后待拔桩与土体之间出现相对滑移的状态。随着拔桩位移的增加,桩底产生空腔,桩土出现分离,在土体黏聚力的支撑下,土体保持相对稳定,而后位移进一步增加,土体黏聚力破坏,随后土体坍塌下滑进入桩底空腔处,测试点的土体受力受这一现象影响,增长缓慢。

(3)从测试数据分布情况来看,土压力盒在最下测试的数据最小,上部测试点数据最大,说明在拔桩过程中,桩土之间呈现“倒锥”型破坏的趋势,这一变化规律和文献[16]中得到的结论一致。

5 结论

本试验主要通过模型试验研究了12根钢管桩拔桩时的荷载-位移曲线变化以及土压力变化发展规律,可以得到以下结论:

(1)土体受力与拔桩位移有密切关系,在前期阶段,拔桩位移小于8 mm时,土压力变化增长迅速,而后增长速度有所减缓。当待拔桩上拔时,桩侧土体先达到塑性状态,随后伴随加载的持续,土体发生塑性区域逐渐扩大,这种变化扩展到测试位置处,得到上述测试结果。待拔桩继续上拔,当桩体位移在12 mm时,桩侧土体发生了剪切破坏,同时这种破坏形式逐渐向外侧传递。

(2)待拔桩埋置深度每增加20 cm,DBZ1~DBZ6的最大上拔力增幅20%左右,而DBZ7~DBZ12增幅30%左右;桩径每增加20 mm时,DBZ1~DBZ6上拔力增幅在20%~25%之间,DBZ7~DBZ12增幅在20%~30%之间。可见,拔桩时较长的桩所需的上拔力较大。

(3)通过对1倍桩径处的桩侧土压力测试发现,桩长每增加20 cm,土压力相对增幅在35%~145%之间,并随桩长增加明显。上层土体受力明显大于下层土体,上层土体由最初的原始平衡阶段,而后随着待拔桩位移的增加,测试点处的土压力不仅仅有桩侧摩阻力的传递还有随着桩身运动时土体自下而上的挤压。下层土体受力点仅在克服桩侧摩阻力的传递效应时发挥作用,而后桩与土之间出现相对滑移,土体受力增加缓慢。

(4)在实际工程拔桩中,若要顺利拔出待拔桩,需要对其受力情况进行系统分析,特别是待拔桩的荷载-位移曲线变化和桩侧土压力变化,这是决定待拔桩能否成功拔出的关键。