基于预处理的钢渣膨胀性抑制措施及其机理研究

支鹏飞,马红梅,何政文

(1.甘肃省交通科学研究院集团有限公司,甘肃 兰州 730030;2.甘肃省道路材料工程实验室,甘肃 兰州 730030;3.兰州交通大学 土木工程学院,甘肃 兰州 730070)

0 引言

钢渣作为炼钢过程的主要副产物之一,其产量随着工业的快速发展而迅速递增,但对钢渣的有效利用率仍不到50%,综合利用现状与规划相差甚远。绝大部分钢渣被当作固体废弃物直接丢弃,使得大量的钢渣堆占土地,这不仅导致大片土地被钢渣占据,同时还对自然生态环境造成了严重的污染[1]。此外,近几十年来我国大兴建设,大量地开采石料,过程中生态环境被破坏、资源枯竭、人员伤亡等频有发生,且目前仍有大量的公路工程在规划中,这也使得对天然碎石需求量依旧很大。若将钢渣进行回收重新利用,将有效减少工程建设对石料的依赖,同时也能保护生态不至于被破坏,还可以解决石料资源短缺和分布不均的难题。近年来,国内外研究者将钢渣应用于道路工程并做了大量的研究,也铺筑了小规模的试验段,但并未大规模推广应用,其主要归因于钢渣的体积安定性[2-5]。目前对于钢渣陈化方式的研究主要针对钢渣中的膨胀性组分及其抑制和转化,大量研究人员认为钢渣中含有大量的f-CaO,并且其也是造成钢渣在使用过程中产生膨胀的主要原因之一[6]。Juckes和Goldring[7-8]等通过研究MgO对钢渣稳定性的影响时发现,当MgO以游离态的形式存在于钢渣中时会导致钢渣体积安定性不良,其膨胀率能够达到1.5倍左右[9-10],而且在应用中会存在很长的潜伏期,有时潜伏期甚至能够达到20 a之久,因此游离态的形式才是造成后期膨胀的主要原因。

采用浸水方式能够实现抑制钢渣膨胀的目的,其主要是将钢渣中存在膨胀性组分通过化学反应进行消解,进而降低钢渣在应用中的体积膨胀,常见的陈化方式有温水陈化、蒸汽陈化和蒸汽加压陈化3种方式。国内陈宗武[11-12]等人在60 ℃条件下对钢渣进行浸水陈化,发现当陈化时间达到60 d时,钢渣中膨胀组分基本完全消解。NKK钢铁公司[13]在500 ℃条件下通过蒸养的方式陈化钢渣2 h后,其中游离态CaO和MgO能够较快地被消解,应用中潜在膨胀性的危害能够在一定程度上被消除,同时提出此种条件下陈化效果能够媲美自然陈化一年的效果。此外,粉煤灰、硅灰等硅质材料也可用于抑制f-CaO导致的膨胀,通过研究发现钢渣水化后能够生成碱性钙离子,其能够与硅质材料中的硅酸根离子发生反应,生成C-S-H凝胶,在一定程度上消除潜在膨胀[14-16]。表面改性技术目前在抑制钢渣膨胀性方面研究很少,但该技术在其他材料中的应用证明了其潜力,近些年来,该方式才逐渐开始进入人们视野。

综上可知,钢渣体积稳定是钢渣在道路工程中应用研究的热点,但目前对预处理方法的研究还够深入。大多学者集中于宏观体积膨胀性的研究,很少从微观角度出发,从组分的变化来诠释水浴降低钢渣膨胀性机理;对硅质改质剂的研究仅限于宏观性能,也很少从微观角度出发,深入研究钙质剂对钢渣体积膨胀性的影响机理;此外对表面改性也有待于进一步研究。因而深入研究钢渣的预处理措施,为改善钢渣体积稳定性质量提供理论依据和实践指导具有现实意义。

1 原材料与试验

1.1 原材料

1.1.1 粉煤灰

本研究所采用的粉煤灰源于兰州市西固电厂,其中0.03 mm通过率为99%,0.075 mm的通过率为85%,表观密度为2.32 g/cm3,其主要成分和性能分别见表1和表2。

表1 粉煤灰化学成分(单位:%)Tab.1 Chemical composition of fly ash(unit:%)

表2 粉煤灰物理性能Tab.2 Physical properties of fly ash

1.1.2 钢渣

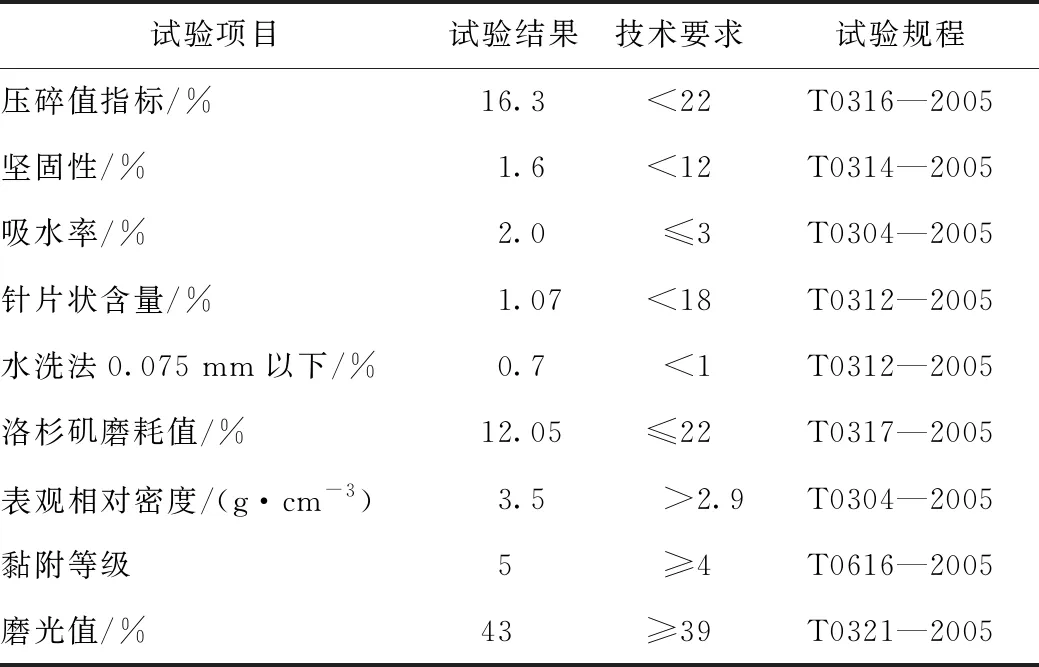

钢渣的物理性质如表3所示,钢渣的表观密度约为3.5 g/cm3,比玄武岩和石灰岩高出0.2倍,且钢渣的吸水率相比要高出约1%,主要由于钢渣自身的表面孔隙较大,导致钢渣在对吸水率有严格要求的地区并不适用。此外,通过对比磨光值、压碎值和洛杉矶磨耗值等指标,发现在强度方面钢渣要优于碎石,说明钢渣拥有代替石料的潜质。

表3 钢渣的集料性质Tab.3 Aggregate properties of steel slag

1.2 试验方法

1.2.1 试验方案

为了研究钢渣膨胀性的高效快速抑制方法,并进行推广应用,对以下几种预处理方法进行研究,分别为常温及高温浸水、掺加粉煤灰、水与粉煤灰耦合处理、表面改性处理,对各条件下预处理后的钢渣均进行浸水膨胀率和SEM试验。

1.2.2 浸水膨胀率

钢渣的残余体积膨胀率采用浸水膨胀试验来测定[17]。采用31.5,26.5,13.2,4.75,2.36,0.3 mm及0.075 mm的方孔筛对钢渣进行断档筛分,在按照所得到的级配断档筛分曲线基础上,调整至满足规范。利用重型击实仪,测定钢渣的最大干密度和最佳含水率,并按照最佳含水率成型试件,而后将成型好的试件放入90 ℃条件下的恒温水浴中,使之被水完全浸没。此外,为了减小水分的过快蒸发,水浴箱应配置盖子。而后记录百分表初始读数d0,然后将水温调至(90±3) ℃并保持6 h,最后关闭开关,使其自然冷却,这样便完成一次循环。每一次加热前和冷却后均记录相应百分表的数值,重复循环10 d后结束试验。按式(1)计算浸水膨胀率:

(1)

式中,γ为浸水膨胀率终值;d10为百分表第10 d读数;d0为百分表初始读数。

1.2.3 扫描电子显微镜(SEM)

本研究首先选取粒径尺寸为5 mm的钢渣和钢渣陈化后的颗粒,将其固定于扫描电子显微镜的铜质样品座上,镀金后对其微观形貌进行观察。其主要原理[18]是通过二次电子信号的成像图来观测微观颗粒的形态,通过电子束与样品作用时产生不同的效应,将得到的不同信号传至显像管并得到其微观形貌图像。

2 试验结果与分析

2.1 浸水预处理钢渣研究

2.1.1 不同试验温度和时间对钢渣浸水膨胀性的影响

以浸水膨胀率为评价指标,分别测试了钢渣在常温和60,90 ℃ 3个温度条件下于3,7,14,28 d不同浸水时间下对应的膨胀率,试验结果如图1所示。可知,当钢渣的浸水陈化温度提高时,对应钢渣膨胀率逐渐降低,且降低幅度逐渐增大。其中常温条件下钢渣浸水陈化的效果最差,陈化28 d后膨胀率仅降低24%;60 ℃条件下陈化效果相对于常温条件可提高一倍,陈化7 d膨胀率便可降低25%,抑制效果同常温条件下陈化28 d后的效果相当,当陈化15 d后,膨胀率能够降至38%左右;当陈化温度达到90 ℃时,其对钢渣膨胀性的抑制效果最为显著,当陈化7 d后,膨胀率便可降低60%。综上所述,相比于陈化时间,陈化温度对膨胀抑制效果的影响更为显著,因此,可以在现场实际条件下,适当提高陈化温度来改善浸水预处理的效果。

图1 不同浸水龄期对钢渣膨胀性的影响Fig.1 Influence of different water immersion ages on swelling rate of steel slag

2.1.2 不同温度对钢渣微观特征的影响规律

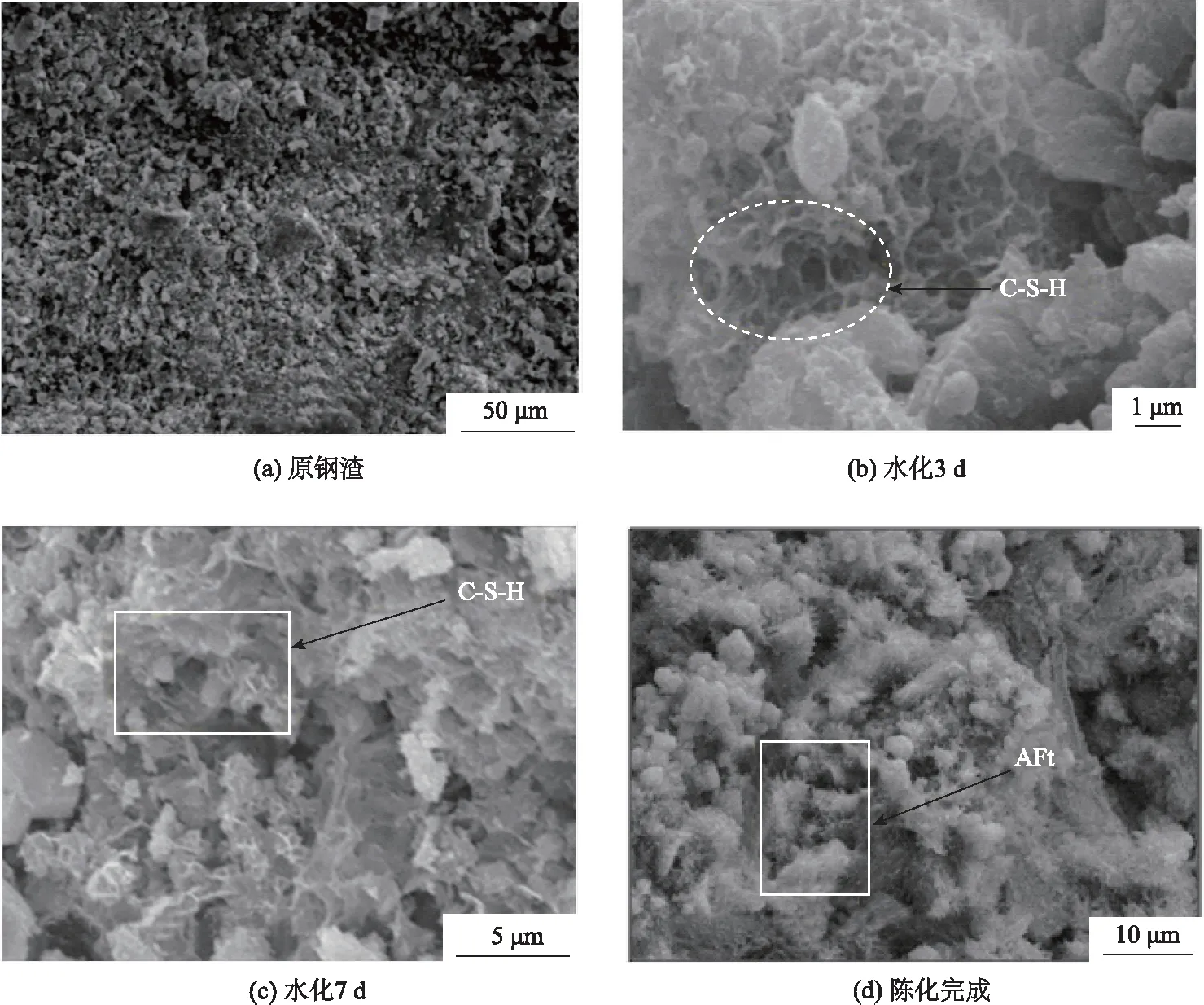

钢渣在陈化过程中的结构微观的变化可以通过SEM试验来察看,其表冠形貌变化如图2所示。不难发现,在钢渣还未陈化时,其表面并没有特殊的晶体结构,但是当开始陈化后3~7 d时,可以明显观察到钢渣表面开始出现网状结构。通过相关文献的调查可知,该类拥有网状结构的物质是C-S-H凝胶[19-20],产生这种物质是因为钢渣中含有水泥中的C2S和C3S等物质,遇水后发生了化学反应。当完全陈化后,发现生成物结构由网状结构变化为针棒状结构,通过对陈化终的产物进行分析得到此类物质是钙矾石(简称AFt)。综上分析可以初步地将钢渣浸水预处理的原理归结为两点:一方面是钢渣中的游离CaO遇水发生化学反应被消解;另一方面是因为陈化产生的钙矾石类的物质最终附着在钢渣的表面,阻断了钢渣与水的接触。因此,浸水的方式可在一定程度上抑制钢渣在使用过程中的膨胀。

2.2 粉煤灰预处理钢渣研究

2.2.1 不同的浸水温度对钢渣膨胀性的影响规律

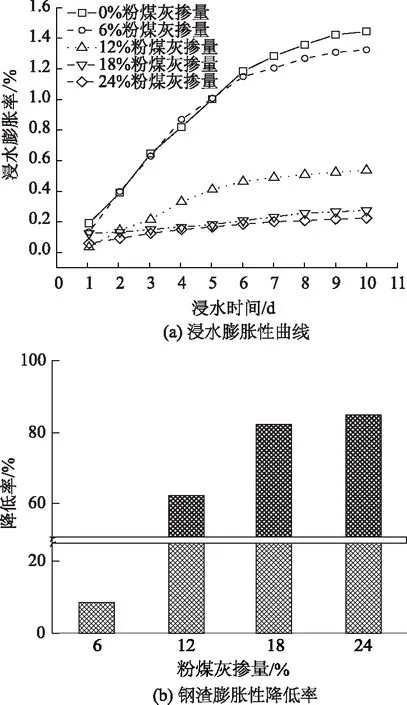

采用0%,6%,12%,18%,24%等5种粉煤灰剂量,将其与钢渣混合后进行浸水膨胀率试验。不同含量条件下钢渣膨胀率变化规律如图3所示,随着粉煤灰掺量的变化,钢渣膨胀性的抑制效果降幅呈现先增大后减小的趋势,可初步认定粉煤灰的最佳掺量在12%左右。当粉煤灰含量达到6%时,膨胀率仅降低了8.3%,表明较低掺量的粉煤灰对钢渣膨胀的抑制作用并不明显;但是当钢渣的含量达到12%时,其抑制效果大幅增加,能够降低63%;当粉煤灰含量进一步增加时,其膨胀率降幅逐渐减小,最终含量从18%增加到24%时,降幅仅为4%,说明钢渣中掺入过量粉煤灰后,其抑制作用最终会达到顶峰,并且不再增加。

2.2.2 粉煤灰不同掺量对钢渣微观结构的影响

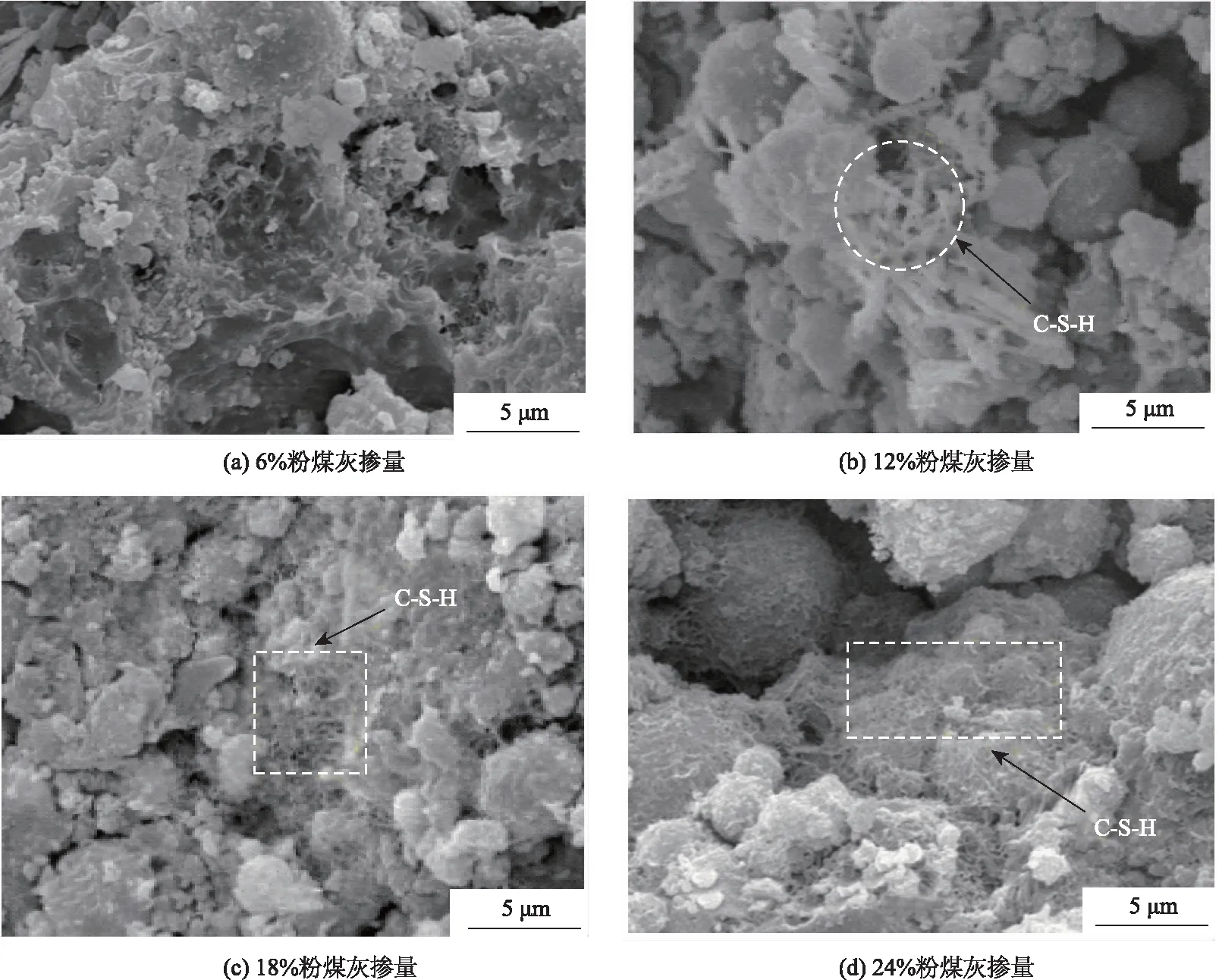

选取不同掺量下的样品,通过SEM得到的微观形貌如图4所示。很容易发现,加入粉煤灰的钢渣陈化后,其表面出现了针叶状和空间网状的附着物,同时随着掺量的增加,这类结构的生成物含量越来越多。经考究发现,生成的此类结构的物质是“火山灰反应”的产物——不同晶体形态的C-S-H[21]。所以,粉煤灰掺入钢渣后,化学反应会生成多种晶体形态的C-S-H,将钢渣的微小颗粒进行裹覆,阻断了钢渣和水的接触途径,防止了钢渣遇水产生膨胀,这也合理地解释了当粉煤灰掺量达到18%以上时,抑制膨胀效果降幅减小的原因。

图2 钢渣浸水后表观形貌变化Fig.2 Microscopic morphological changes of steel slag after water immersion

图3 粉煤灰掺量与钢渣膨胀性的相关关系Fig.3 Correlation between fly ash content and expansion of steel slag

图4 不同粉煤灰掺量处理后钢渣的表观形貌Fig.4 Apparent morphologies of steel slag after treatment with different fly ash contents

2.3 水与粉煤灰耦合预处理钢渣研究

在研究中发现粉煤灰处理方式中存在有水与粉煤灰的耦合作用。为探究双重条件作用下钢渣膨胀性的变化规律,分别在不同的浸水温度条件下选取适宜的陈化时间作为对比样本,最终选定3种条件:常温+28 d、60 ℃+15 d和90 ℃+7 d,分别与12%的掺量共同对钢渣进行预处理,其结果如图5所示。从图中可以明显看出耦合后对钢渣的膨胀抑制作用效果更为显著,这是因为粉煤灰在有水的条件下,使得“火山灰反应”更加充分,同时通过粉煤灰处理后,粉煤灰中的非活性物质的填充进一步减少了钢渣的表面孔隙,其微观形貌如图6所示。

图5 水浴与粉煤灰耦合预处理钢渣膨胀性曲线Fig.5 Curves of steel slag expansibility pre-treated with water and fly ash

2.4 表面改性预处理技术研究

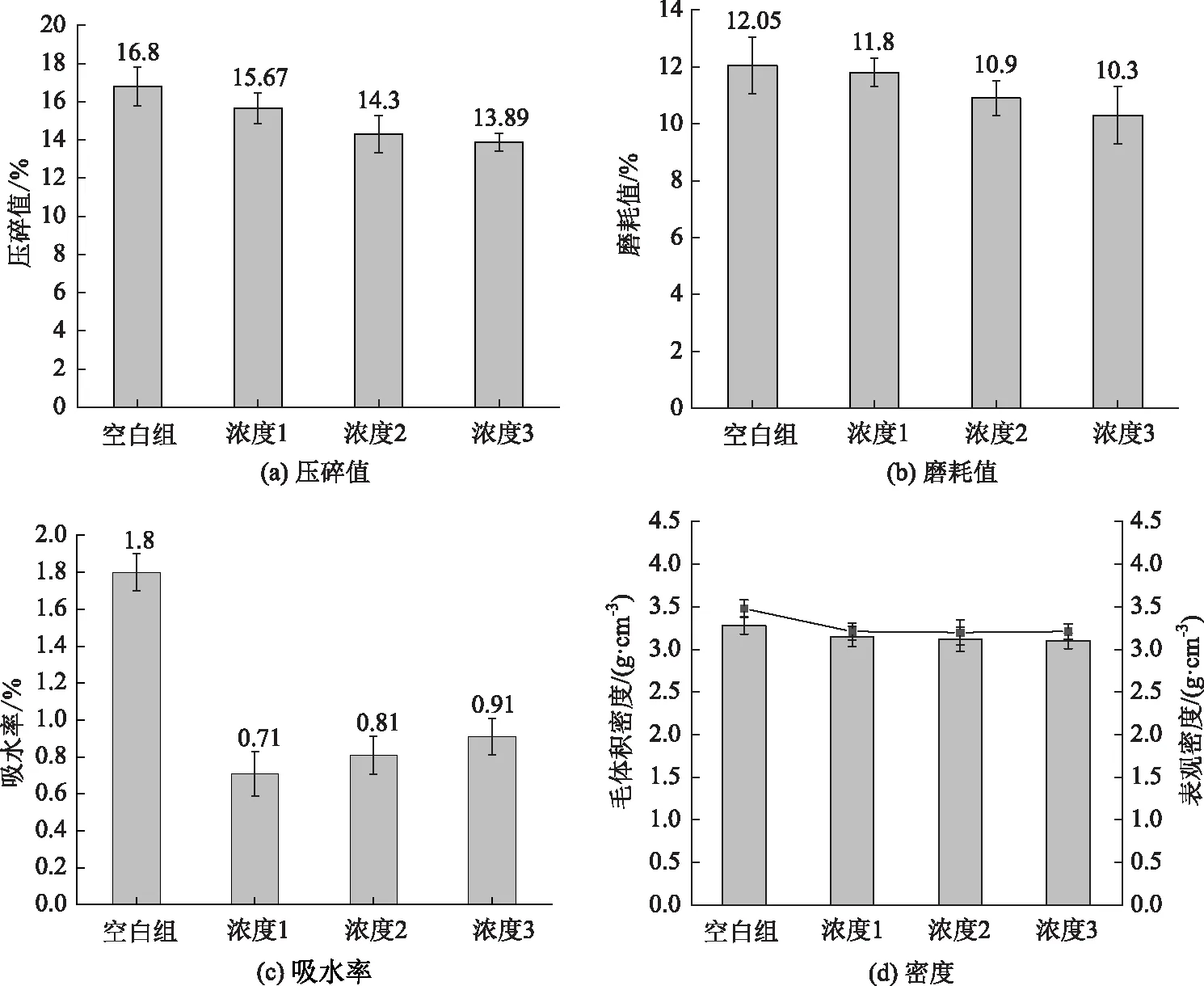

2.4.1 表面改性后力学性能分析

本试验采用树脂和无机改质剂2种材料共同作用的方法,这种方式不仅减小了无机改质剂的脱落现象,而且降低了有机改质剂的团聚现象。不同浓度对钢渣性能的影响如图7所示,结果表明表面改性的方式使得钢渣的性能在各方面都有所提升。具体来看,通过改性后钢渣的压碎值有所降低,随着浓度的增加,其压碎值降幅逐渐减小,同时钢渣的磨耗也在逐渐降低,这表明钢渣的强度确实有进一步的提升。钢渣的吸水率虽随着改质剂浓度的增加逐渐增大,但是仍小于普通钢渣吸水率,这是因为改质剂将钢渣表面的部分空隙堵塞所导致的。此外,钢渣的密度在改性前后变化并不明显,只有轻微的减小。

图6 粉煤灰表面改性钢渣Fig.6 Surface modified steel slag with fly ash

图7 表面改性后钢渣的力学性能随浓度的变化Fig.7 Mechanical properties of surface modified steel slag varying with concentration

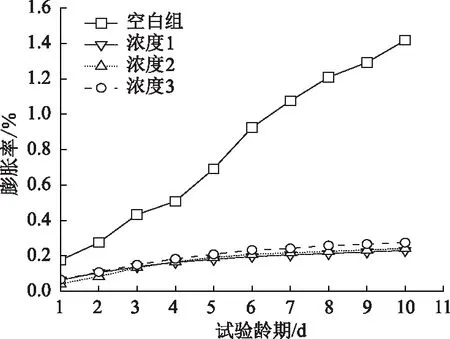

2.4.2 表面改性材料膨胀性能分析

通过对表面改性后的钢渣进行浸水膨胀率试验得到膨胀率曲线如图8所示。图像表明,当钢渣表面改性后,其体积稳定性得到了显著提升。具体来看,钢渣的膨胀性降低了84%,相比其他2种处理方式,表面改性剂对钢渣处理后,膨胀抑制效果最为显著。

图8 不同表面改性剂浓度下钢渣膨胀性变化曲线Fig.8 Curves of steel slag expansibility under different surface modifier concentrations

2.4.3 表面改性材料微观机理分析

图9 表面改性钢渣SEMFig.9 SEM of surface modified steel slag

通过SEM观察到的表面改性钢渣颗粒微观形貌如图9所示。不难看出,表面改性处理后,钢渣表面原有的纹理和沟壑逐渐减少,表面逐渐平滑。其主要原因是表面改性剂在钢渣的表面形成了一层膜结构,遮挡了钢渣表面的空隙和沟壑结构,使其原有的形貌特征不再明显。表面改质剂在预处理后的钢渣表面形成了新的膜结构,此界面阻止了水与钢渣的反应,提高了钢渣的体积稳定性。此外,表面改质剂的加入使得颗粒表面的似球度和抗压强度得到一定程度的提高。

由以上试验分析可知,预处理方式对钢渣的膨胀抑制效果参差不齐,但均能够起到抑制作用。其中常温条件下,处理效果差,且陈化时间较长;60 ℃ 浸水条件下,膨胀抑制效果相对较好,但陈化时间仍相对较长;90 ℃温度条件下陈化效果虽然显著,但是对温度要求过高,实际推广应用较为困难;随着粉煤灰掺量的增加,膨胀性抑制效果增幅先增大后减小,综合考虑掺入粉煤灰的经济性,最终选定掺量为12%。此外钢渣经过表面改质后,钢渣的体积稳定性和力学性能均得到显著的改善,但其在推广中存在最大的问题就是经济性较差。

3 结论

(1)本研究在浸水处理措施中采用不同的温度对钢渣进行陈化,发现随着陈化温度的增大,钢渣表面的水化产物逐渐在其表面形成致密的保护层,从而其体积稳定性逐渐增大。

(2)粉煤灰预处理方式随其掺量的增加,其抑制效果越好,当掺量超过12%时,其膨胀性抑制降幅逐渐变小,这是由于陈化过程中生成的针叶状和空间网状结构的C-S-H逐渐将钢渣包裹。此外水与粉煤灰耦合预处理的方式能够显著降低钢渣的潜在膨胀。

(3)经表面改质后钢渣的潜在膨胀大幅降低,同时其力学性能均有所提升,但是经济性较差,在实际推广与应用过程中可推广性较差。