近距离煤层采空区下巷道支护技术研究

张弘弦

(大同煤矿集团有限责任公司晋华宫矿,山西 大同 037000)

近距离煤层在我国各个煤炭产区广泛存在。由于上覆煤层在采动过程中对底板围岩造成采动破坏,而且上下煤层之间层距较小,上覆采空区遗留的煤柱应力对下覆煤层顶板围岩集中显现,造成下覆煤层巷道围岩移近变形,使巷道支护难度大幅增加,不仅制约下煤层工作面的生产效率,还带来安全隐患[1-3]。基于此,云冈煤矿为解决下覆煤层51116 巷道在掘进期间受上煤层采空区影响造成的支护难题,结合现场实际条件,对巷道顶板围岩的破坏程度进行研究分析,根据不同层距制定针对性地支护方案。

1 工程概况

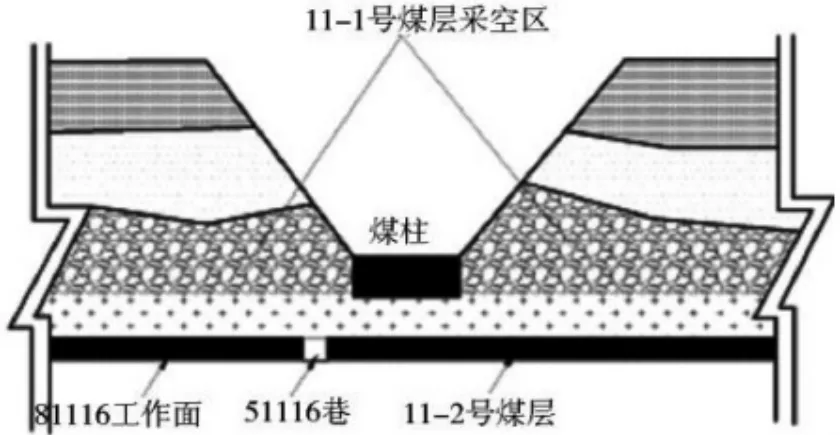

云冈煤矿51116 巷道位于81116 工作面,布置在11-2#煤层内,上覆为11-1#煤层采空区。81116 工作面走向长度为1 260 m,倾向长度为120 m。11-2#煤层平均厚度为3.4 m,煤层平均倾角为4°,工作面直接顶岩性主要为细砂岩与粉砂岩,均厚2.6 m;老顶岩性为中砂岩,均厚31.7 m;直接底岩性主要为细砂岩与粉砂岩,均厚3.5 m。上覆11-1#煤层均厚2.8 m,采煤工艺为走向长壁综合机械化采煤法。上、下煤层层间距为1.8~6.0 m,属于近距离煤层。受上覆采空区遗留煤柱垂直应力影响,51116 巷道围岩变形量大,在掘进过程中支护难度大幅增加。81116 工作面位置断面见图1。

图1 81116 工作面位置断面

2 上覆煤层采空影响分析

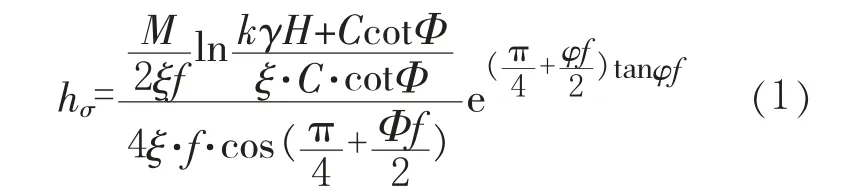

上覆煤层在采动期间会对煤层底板围岩造成破坏,导致围岩破碎移近。由于上、下煤层间距较小,下煤层工作面围岩稳定性遭到破坏,上覆煤层采空区遗留煤柱垂直应力显现,导致下煤层巷道变形[4-5]。可根据滑移线场理论为基础对上覆煤层采动时对底板造成的最大破坏深度进行计算:

式中:hσ为上覆煤层底板最大破坏深度,m;M为上覆煤层的采高,实际值为3.4 m;γ 为岩石容重,地质资料显示为25 kN/m3;k为上覆煤层采空区遗留煤柱应力系数,取1.1;H为煤层埋深,取值200 m;Φ为煤体内摩擦角,取30°;C为内聚力,取值1.13 MPa;f为煤层与顶底板间的接触摩擦系数,f=tanΦ;ξ 为三轴应力系数,;Φf为底板岩层内摩擦角,取30°。

根据公式(1)计算可得,上覆煤层采动期间对煤层底板破坏最大深度为4.07 m。

3 支护方案设计

根据上覆煤层开采对底板的破坏深度计算数值,为保证51116 巷的支护效果,需要对不同层间距采用不同的支护方案。层间距越大,上覆采空区遗留煤柱应力对下煤层围岩稳定性影响越小,煤层底板的破坏性无法影响到下煤层顶板;层间距越小,下煤层围岩稳定性受影响越大,下煤层顶板也会受到上覆煤层采动影响,造成顶板破碎,裂隙广泛发育[6-8]。

云冈煤矿11-1#煤层与11-2#煤层之间的层间距为1.8~6.0 m,经计算,上覆煤层采动造成的底板最大破坏深度为4.07 m,因此采用4 m 为界,对层间距大于或小于4 m 的区域,分别选择支护方案。

3.1 上、下煤层4 m以下层间距支护方案

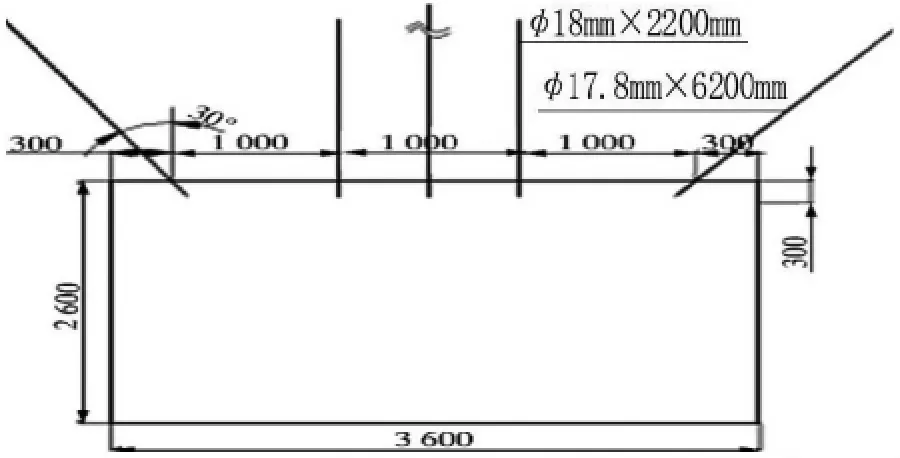

51116 巷上、下煤层层间距4 m 以下时,上覆煤层采动对底板破坏造成巷道顶板围岩破碎变形,支护难度较高。采用锚杆、锚索、工字钢棚、单体液压支柱对巷道进行联合支护,见图2。巷道断面为3.6 m×2.6 m,锚杆采用规格为Φ18 mm,长2.2 m 的高强度螺纹钢,锚索采用规格为Φ17.8 mm,长6.2 m,工字钢棚采用11 号钢梁加工而成,梁长3.4 m。锚杆打设间排距为800 mm,距巷帮200 mm 处打设;锚索打设间排距同样为800 mm,距巷帮1.4 m 处打设;工字钢梁两端由锚杆固定,紧贴顶板,下方使用单体液压柱支撑,破碎顶板处铺设金属网,防止掉渣,见图2。

图2 4 m 以下层间距支护方案断面

3.2 上、下煤层4 m以上层间距支护方案

51116 巷上、下煤层层间距4m 以上时,巷道围岩受上覆煤层采动影响相对较小,巷道围岩较为稳定,顶板完整度较高。采用锚杆、锚索对巷道进行支护,见图3。锚杆和锚索规格同前文,锚杆打设间排距为1.0 m,距巷帮300 mm 处打设,打设时向巷帮侧倾斜30°,锚索打设在巷道正中位置,间距1.0 m。

图3 4 m 以上层间距支护方案断面

4 应用效果分析

为进一步验证支护方案的可靠性,在51116巷施工过程中对支护锚杆和锚索的受力情况以及巷道围岩的移近量进行监测。

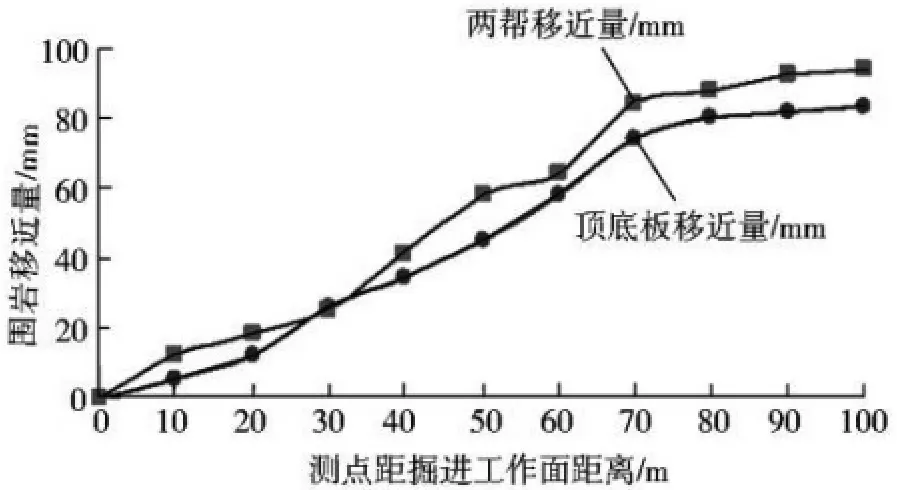

4.1 巷道围岩移近量监测

在支护区域采用十字交叉监测法进布点测点,对巷道围岩的移近量数据进行监测收集。巷道在施工过程中,巷道围岩的移近量随掘进进度逐渐增大,当巷道掘进70 m 以后趋于稳定。巷道围岩移近量变化曲线见图4,巷道顶底板围岩最大移近量为84 mm,巷道两帮围岩最大移近量为92 mm,均在100 mm 以内,说明以上支护方案支护效果明显,巷道围岩变形量较小,能够满足巷道的使用需求。

图4 巷道围岩移近量变化曲线

4.2 锚杆和锚索受力情况监测

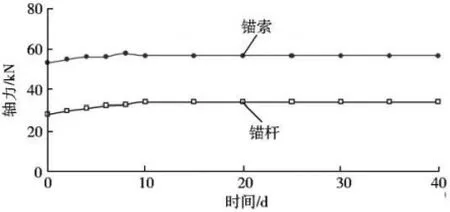

使用锚杆应力计采集锚杆和锚索的受力数据,监测周期为40 天;在监测的前10 天内,每2天采集一次轴力数据,10 天后,每5 天采集一次轴力数据;锚杆和锚索轴力变化曲线见图5。在巷道施工期间,锚杆和锚索的受力情况较为稳定,在前10 天有小幅度增加,10 天后趋于稳定,轴力不再增加,锚杆最大轴力为33 kN、锚索最大轴力为57 kN。监测数据表明,锚索轴力明显大于锚杆,说明锚索受力更大。

图5 锚杆和锚索轴力变化曲线

5 结语

云冈煤矿针对51116 巷实际情况对11-1#煤层开采时对煤层底板造成的最大破坏深度进行科学合理的计算,得出最大破坏影响深度为4.07 m的结论。并以此为依据,对51116 巷道进行支护方案设计,对上、下煤层层间距4 m 以下的巷道采用锚杆、锚索、工字钢棚和单体液压支柱进行联合支护;而对上、下煤层层间距4 m 以上的巷道采用锚杆和锚索进行支护。通过现场实践及数据监测,得知支护后巷道顶底板围岩最大移近量为84 mm,巷道两帮围岩最大移近量为92 mm,锚杆轴力为34 kN,锚索轴力为57 kN,巷道围岩的稳定性得到有效控制。