催化干气制乙苯技术

石志华

摘要:催化干气制乙苯是利用石化副产干气中的乙烯与苯反应生产乙苯的过程,通过对该技术进行深入研究,完善和提高技术水平,为技术推广奠定坚实的基础。

关键词:催化干气;乙烯;苯

一、催化干气制乙苯技术原理

1.1反应机理

在固体酸催化剂的存在下,苯与乙烯气相烷基化合成乙苯是典型的弗瑞德-克来福特(Fridel-Crafts)反应,属于正碳离子机理。

该反应的主反应是苯与乙烯烷基化生成乙苯,是亲电取代反应。在酸催化剂作用下,乙烯被活化生成乙基正碳离子,生成的乙基正碳离子进攻苯环形成б络合物,再经质子离去完成了该烷基化反应过程。

1.2 拉乌尔定律与亨利定律

研究气液相平衡时,有两个重要的定律拉乌尔和亨利定律。

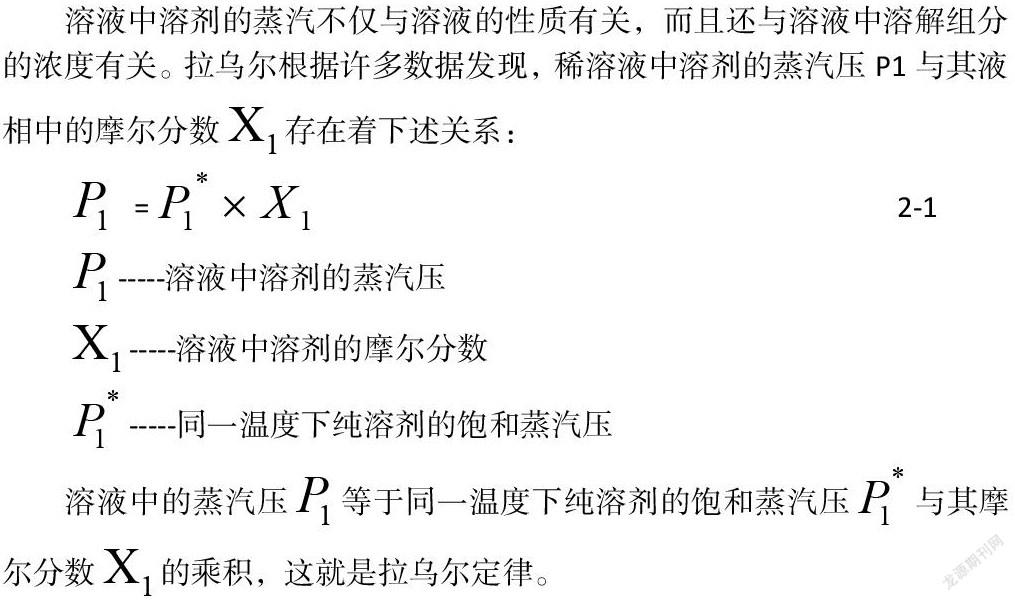

溶液中溶剂的蒸汽不仅与溶液的性质有关,而且还与溶液中溶解组分的浓度有关。拉乌尔根据许多数据发现,稀溶液中溶剂的蒸汽压P1与其液相中的摩尔分数存在着下述关系:

-----溶液中溶剂的蒸汽压

-----溶液中溶剂的摩尔分数

-----同一温度下纯溶剂的饱和蒸汽压

溶液中的蒸汽压等于同一温度下纯溶剂的饱和蒸汽压与其摩尔分数的乘积,这就是拉乌尔定律。

亨利定律是化工吸收过程的依据,吸收分离就是利用溶剂对气体混合物中各个组分溶解度的不同,选择性地把溶解度大的气体吸收,达到从气体混合物中除去或回收这种气体的目的。从式3可以看出,当溶剂和溶质一定时,在一定温度下,K为定值,气体的分压越大,则其在溶液中的溶解度就越大,所以增加气体的分压有利于吸收,从式3还可以看出,若在相同的气体分压下比较,K值越小,则溶解度越大,所以亨利系数K值的大小可以作为选择吸收剂的一个依据。

1.3 精馏原理

精馏是利用物质挥发性不同(沸点不同)而将两种或两种以上的物质分离开的过程。精馏过程在精馏塔内完成,混合组分从塔中间某一块塔板(进料板)连续进入,在进料板以上,上升蒸汽中所含的重组分向液相转移,而回流液中的轻组分向气相转移,这样经过足够的塔板,在塔的上半部分完成了上升蒸汽的精制,即除去其中的重组分,因而称分精馏段,在进料板以下,下降液体(包括回流液和加料中的液体)中的轻组分向气相转移,这样经过足够的塔板,在塔的下部完成了下降液体中重给分的提浓既提出了轻组分,因而称为提馏段。

一个完整的精馏塔应包括精馏段和提馏段,进料板是二者的分界,在这样一个塔内可将一个双组分混合物连续地高纯度的分为轻重两部分。

回流(包括塔顶的液相回流和塔釜部分气化造成的气相回流)是精馏操作的重要因素,它是构成气液两相接触传质的必要条件,没有气液两相的接触也就无法进行物质交换,就难以将混合物用精馏而分离开。

溶液的沸点与总压及组成有关,精馏塔内各块塔板上物料的组成及总压并不相同,因而从塔顶到塔底形成某种温度分布。在加压或常压精馏中,各板的总压差别不大,形成全塔温度分布的主要原因是各板组分组成不同。

二、烃化及反烃化反应技术原理

2.1 基本概况

1)反应部分采用气相烃化、液相反烃化技术。反应温度进一步降低,催化剂的单程寿命延长,减少再生次数,二甲苯等杂质的生成减少。采用稀乙烯直接制乙苯技术,不需乙烯提纯,可大大降低装置投资;

2)干气需要预先精制,该气相合成法基本无腐蚀,设备可采用碳钢,故投资费用低,三废排放大幅度减少,有利于环境保护;

3)采用分子筛沸石催化剂,直接用干气中的稀乙烯与苯反应制乙苯,该分子筛沸石催化剂活性高,在反应压力0.7-1.1MPa,溫度330℃,n(苯)/n(乙烯)=7的条件下,乙烯的回收率可达90%以上;

4)设置催化干气脱丙烯部分,降低装置苯耗。

2.2烃化及反烃化过程中的化学反应

烷基化和烷基转移反应包括两个主要反应:

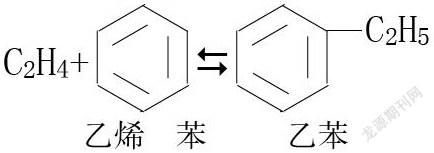

苯与乙烯烷基化反应生成乙苯:

乙烯与苯生成乙苯的反应是可逆反应,但是在反应条件下,正向反应(烷基化)比逆反应(烷基转移)更有利。烷基化反应是放热反应,单烷基化反应的热效应△H=-106.2kJ/mol。本技术烷基化反应采用基于分子筛的DL0802烷基化催化剂,反应在低温气相反应条件下进行。

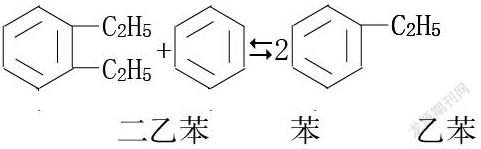

多乙苯和苯烷基转移反应生成乙苯:

2.3烃化及反烃化流程说明

烃化反应系统的苯进料为循环苯塔分离出来的循环苯。苯进料按苯烯比6~7(mol)计,由烃化反应器顶部进入反应器。

净化干气分三路进烃化反应器,与自反应器顶部进入的苯混合反应,反应条件330℃、1.1MPa,苯/乙烯分子比7。烃化反应产物经换热后进入粗分塔。反烃化料自吸收塔来, 与苯混合后进入反烃化反应器进行反应,反烃化反应产物进入苯塔。烃化反应器 2 台,1台操作,另1台备用,烃化反应产物 360℃,1.1MPa(A),反烃化反应器1台,反烃化反应产物 260℃,3.6MPa(A)。

三、反应器DCS操作

1.床层温度控制

反应器入口温度由循环苯加热炉(F101)炉出口温度(TIC-2230)控制,反应器各段床层出口温度由各段干气进料量控制。(反应器各段温度330℃以上投干气)。当反应器入口温度高时,降低炉出口温度。当反应器入口温度低时,提高炉出口温度。当反应器各段床层出口温度高时,减少其干气量,当反应器各段床层出口温度低时,提高干气进料量。

2.反应器压力控制

反应器(R-101A/B)入口的压力主要受投入反应器的干气量及粗分塔和吸收塔的压力影响。在催化剂使用的末期,由于床层积累了很多腐蚀物也会导致反应器入口压力升高。

3.循环苯缓冲罐(V-101)液面的控制

循环苯缓冲罐(V-101)液面正常调节时应保持采出量固定不变,液面的调节用新鲜苯和苯塔顶抽出苯的流量来调节。新鲜苯量大,循环苯缓冲罐(V-101)液面高。新鲜苯量小,循环苯缓冲罐(V-101)液面低。同时参照苯塔的操作情况,适当调节苯塔顶抽出量。

4.反烃化反应器温度控制

反烃化反应器的反应温度是与烃化反应器出口物料通过烃化产物-反烃化进料换热器(E-102)进行热量交换来加热的,并通过调节阀阀TIC-1136进行控制,使反烃化反应器的床层温度控制在220~260℃。当需要调节反烃化反应温度时,TIC-1136自动调整相当于通过E-102副线的开度,对反烃化料加热或降温。

5.反烃化流量控制

反烃化反应器的流量由两部分组成:一部分是反烃化料,由吸收塔(T-213)底P-203A/B泵来;另一部分为苯塔(T-203)顶来的循环苯与罐区来的新鲜苯组成的混合苯。按一定比例到反烃化料罐V-102混合后,再由泵P-101A/B经E-102换热后进入反烃化反应器R-102。