基于电磁探伤技术的套管变形定量解释方法

张 立,徐 菲,郭 鑫,罗 庆,王晓敏

(中原油田分公司石油工程技术研究院 河南 濮阳 457001)

0 引 言

2008年普光主体投产前对31口开发井的生产套管进行了40臂井径测井,测井结果表明29口井存在套管变形。随着气田开发深入,盐膏层持续蠕变导致套管变形加剧,在近四年的连续油管作业过程中,先后发现6口井油管内工具遇阻,其中某井Φ38 mm 的入井工具在4 625.5 m遇阻,说明油管受套管挤压内通径减小,需要及时准确地掌握套管变形程度,评价套变速率,指导后续作业、修井、封井等措施实施,保障普光气田安全高产稳产[1-2]。

国内外现有套管变形监测测井技术主要包括电磁探伤测井和多臂井径测井,其中多臂井径测井为机械直接接触式测井,通过展开的机械臂测量套管内径,无法透过油管监测套管情况。常规电磁探伤技术适用于管柱壁厚和损伤情况检测,尚不能对管柱的变形进行定量解释评价[3-4]。普光气田采用一体化永久式完井管柱,生产井无法直接采用多臂井径测井评价套管变形情况,需过油管测试实现套变定量计算。目前仅有电磁探伤技术能够透过油管反映套管的技术状况。本文通过开展地面套变模拟试验,利用地面试验数据进行分析计算,创新地提出了一种用电磁探伤测井技术定量评价套变的解释方法,实现较准确的套变定量计算,为普光气田套变井的解释评价提供技术支撑。

1 地面套变模拟试验

电磁探伤可用于检测套管变形,主要是利用电磁探伤仪检测到的感应电动势和管柱电磁特性及位置的相关性。在套变段,管柱和电磁探伤测试仪器位置发生改变,仪器接收到的感应电动势相应发生变化。多臂井径仪器通过直接测量方式测取管柱内径数据。测井时,电机拖动井径仪器的测臂沿管柱内壁运动,每个测臂对应一个无触点位移传感器。测量时,油、套管内壁径向变化产生的位移量通过传感器转换为轴向位移量,井下电路将其编码并发送地面,完成井径测井数据的录取。井径测量资料可用来检查油、套管的变形、断裂、孔眼、内壁腐蚀等情况[5-6]。为了研究套管变形大小和电磁探伤数据曲线电动势变化的关系,在普光现役14根套管上制作了不同套变类型及损伤模型,具体参数见表1。

表1 损伤套管模型数据表

将损伤套管连接成一串,在套管内下入多臂井径测井仪,录取不同套管变形及损伤情况下的内径数据,并进行分析。套管串组合顺序与单根套管的具体损伤情况及测试曲线如图1所示。不同套管变形在井径曲线上有明显响应。套管弯曲变形时,多臂井径180°对应的2条臂呈明显的扩径和缩径特征,挤压的套管内径越小,多臂井径曲线响应越明显。

图1 损伤套管和完好套管组合管串井径测试曲线图

在损伤套管串中居中下入完好的镍基合金油管组成双层管柱,在双层管柱中下入电磁探伤测井仪录取试验数据,并将电磁探伤数据曲线与多臂井径曲线进行对比分析,电磁探伤曲线电动势大小和套管内径大小成反比。当多臂井径测量的内径值变小时,电磁探伤仪长轴探头A的测试曲线(An1,An2,…,An9),和横向探头B的测试曲线(BBn1,BBn2,…,BBn6)值变大,二者成反比,测试曲线如图2所示。

图2 电磁探伤电动势与井径测量值变化相关性分析

2 电磁探伤套变定量计算模型的建立

2.1 等效半径概念

目前电磁探伤测井仪器采用基于电磁感应原理的涡流检测方法,是瞬变电磁方法的一种。在一次场发射间隙,测量油、套管所产生的感应电磁场(二次场)随时间的变化趋势,从而计算出油、套管管壁情况及空间分布,原理示意图如图3所示。

图3 电磁场感应原理示意图

假设将油、套管感应区间分割为多个无限小的单元,感应的电磁总响应为这些单元所激发的电磁响应的积分。根据电磁场理论,每个单元所激发的电磁响应的幅值与距离的平方成反比。

基于电磁探伤感应电动势测试原理,引入等效半径的概念便于对套变进行定量计算。假设将套管横截面S按照多臂仪器的测量臂数m,均分成m块扇形区域,则:

(1)

式中:R1、R2…Rm为每块扇形的半径,mm。

由于仪器感应到的电动势是整个套管横截面S的各个微单元电磁响应电动势的总和,其相当于以仪器轴心为圆心,半径为R(h)的标准圆形套管截面所产生的感应电动势,将R(h)设定为等效半径[7-8]。而实际能准确知道井下套管内径的方法只有多臂井径测井。为了将电磁探伤电动势值与多臂测量值进行关联计算,首先将多臂井径的测量值转换成等效半径值,其理论计算公式为:

(2)

式中:Ri为当前深度多臂井径测井仪单臂测量值, mm;m为仪器总臂数。

2.1 等效半径计算模型

将地面套变模拟试验中测得的电磁探伤感应电动势进行归一化处理:

(3)

式中:mean(U)为全段试验套管测得的电动势中值,mV;max(U(h))为当前深度最大电动势值, mV。

分别将试验套管多臂井径数据进行等效半径处理、电磁探伤的数据进行归一化处理后,将数据进行二维数据图形处理,发现V(h)和R(h)二者近似线性关系,对二者进行线性拟合计算,如图4所示,得到计算公式:

y=-37.092x+ 116.64

R2=0.915 9

(4)

式中:x为归一后的电动势比值V(h);y为多臂值计算出的等效半径R(h), mm。

然后采用线性拟合公式对归一化处理后的某一段试验套管电磁探伤数据进行计算,将计算后的数值曲线与该段试验套管的多臂等效半径曲线进行对比,验证符合情况。经验证比较,试验套管电磁探伤计算曲线与多臂等效半径曲线最大绝对误差为5.34 mm,最大相对误差7.6%,二者具有较高的一致性,如图5所示。

图5 试验套管电磁探伤计算值曲线与多臂等效半径曲线对比图

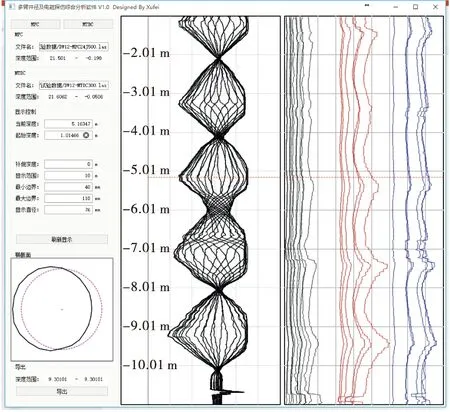

为减少人工计算量,提高解释效率,在套变定量解释模型的基础上开发了解释程序,直接加载LAS格式的测试数据,解释程序对数据处理后可以成像显示,如图6所示,解释结果可用EXCEL表格输出。

图6 解释程序显示界面图

3 现场应用分析

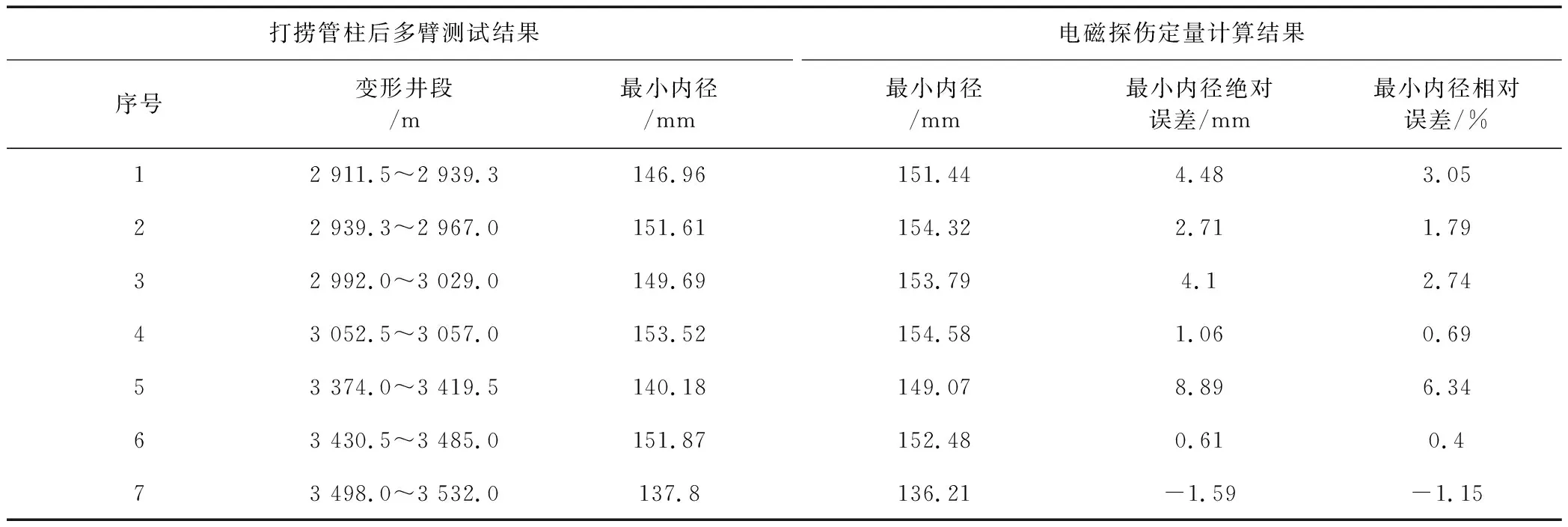

A井是普光气田的一口开发井,该井套管外径为177.8 mm,壁厚为11.51 mm。2011年投产作业过程中发现套管变形,随后对该井套变段进行了40臂井径测试,发现套变段最小井径为138.25 mm。该井完井管柱为“永久封+遇油膨胀封”的双封完井管柱,油管为G3-125合金油管,外径73 mm,壁厚5.51 mm 。2016年出于安全需要对该井实施封井。封井时,为了解该井的当前套变情况,在该井打捞前后分别采用24臂井径、电磁探伤仪开展了井况检测。利用套变定量计算程序对该井打捞前双层管柱条件下的电磁探伤数据进行了计算,得到了套管的等效内径值(等效半径×2),并与打捞管柱后的套管多臂井径测量值进行了对比分析。通过对比发现,电磁探伤套变定量计算的内径偏大,绝对误差范围为-1.59~8.89 mm 、相对误差范围-1.15%~6.34%,数据见表2。

表2 套变定量解释结果与井径测试结果对比表

4 结论与建议

1)基于地面套变模拟试验建立的电磁探伤套变定量计算模型,能够较准确地评价井下套变程度,模型相对误差小于10%,实现了在不动管柱条件下过油管套变定量评价。

2)在多层套管的测试条件下,对感应电动势作归一化处理时,应使用套变段附近尽可能长的未变形套管段的电动势参数作为标准值。