防爆舱设计及抗爆炸冲击波超压试验研究

张 琳, 张 泽, 姚李刚, 杨剑波, 秦 将, 潘 登, 王军龙*

(1.北京航天控制仪器研究所, 北京 100039; 2.中国人民解放军96609部队, 宁夏 750000;3.中国人民解放军32184部队, 北京 100093)

防爆驾驶操作舱(简称防爆舱)作为一种防爆舱室,主要是为了确保操作驾驶人员在处置地雷、炸弹等爆炸物的安全。近距离的舱外爆炸物爆炸,防爆舱结构承受较大的爆炸破片和爆炸冲击波的联合载荷作用[1-3],可能会对驾驶操作人员的人身安全造成危害,在满足对破片的防护能力后,其对冲击波超压防护显得尤为重要。

针对防爆舱类似的安全性设计,李峰等[4]分析了爆炸冲击波对装甲车辆的毁伤效应,表明毁伤程度随装甲厚度和炸高增加而减小;范俊奇等[5]试验研究了爆炸冲击波作用下工事舱室内动物损伤效应,获得了两种不同情况下的动物损伤阈值;李营等[6]设计了多舱结构,研究了舱内爆炸下毁伤特性,测量了破片及冲击波数据,分析了不同的毁伤模式;陈长海等[7]研究了近距空爆载荷作用下双层防爆舱壁结构的抗爆性能,表明双层舱壁结构在冲击波载荷作用下能够有效避免局部撕裂失效的破坏模式;目前防爆方舱防爆能力方面的研究较多,且多是对于子弹及破片的防护,对于近距离工作的防爆驾驶操作舱抗冲击波性能的研究相对较少。

爆炸冲击波的防护可验证防爆舱的结构强度和密封性能,如何验证防爆舱对爆炸冲击波的防护能力,面对爆炸的复杂作用过程,采用等效三硝基甲苯(trinitrotoluene,TNT)装药进行静态爆炸试验可视为最能反映真实情况的一种手段。现针对某防爆舱结构进行设计,数值计算结构强度,开展12 kg TNT在距离防爆舱9 m处的爆炸试验研究,试验结果可为防爆结构设计及对爆炸冲击波的防护提供参考。

1 防爆舱设计

1.1 结构设计

防爆舱采用整体式设计,由钢构框架和固定在框架内的防护材料组成,防爆舱底部周围用螺栓将框架固定在车辆平台上。

为便于安装防弹材料和提高框架的强度和刚度,选用Q345B角钢作为框架构件,相互焊接,各种角钢的截面尺寸根据防护材料安装要求而定,框架如图1所示。

图1 防爆舱框架实物图Fig.1 Real diagram of explosion-proof cabin frame

1.2 防护材料

针对防爆舱的6个面采用不同的防护材料和不同厚度来设计,前面观察窗安装150 mm厚防爆玻璃,满足对人员驾驶和操作的便捷,防爆玻璃的四周及其余部位均安装150 mm厚复合防护材料,左侧面设计进出门,左右侧面防护材料的安装与前面一致,顶面、底面和背面安装50 mm厚度的防弹钢板进行防护,防爆舱外形示意图如图2所示。

复合防护材料的组合形式为从前面至背面的安装依次为陶瓷、钢板和高强纤维[8-9],通过前后骨架结构焊接进行压紧固定,安装时用钢条与框架结构点焊,达到固定防护材料的目的。

图2 防爆舱示意图Fig.2 Schematic diagram of explosion-proof cabin

1.3 密封设计

防爆舱与车辆平台各连接螺钉处增加密封垫,整体连接之间采用密封海绵填充;防弹材料与角钢接触处、防弹材料与防弹材料对接处均涂抹密封胶进行密封;透明装甲四周加注弹性玻璃胶密封防松;防爆舱进出门框上均安装双层B型橡胶密封条,确保进出门紧闭时的密封性。

进出门设置闭锁装置2组,一组为通常关闭用的闭锁轴,手柄转动式;另一组为紧急闭锁装置,当受到外界冲击波超压时,门与门框瞬间紧闭,压缩密封条,锁头进入锁芯,拨动双片弹簧,制动闭锁,防止门反弹,确保密封效果。

2 数值分析

2.1 爆炸参数

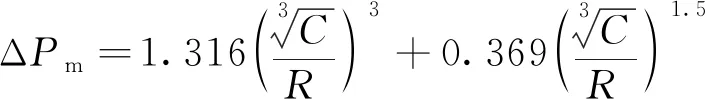

根据常规武器爆炸在空气中的冲击波参数,根据爆炸物在地面爆炸理论,12 kg TNT在9 m处爆炸时的冲击波、反射冲击波和持续时间[10-11]计算公式如下。

(1)

当ΔPm≤2.0时,反射冲击波超压值为

(2)

当0.014≤ΔPm≤0.5时,冲击波超压作用时间为

(3)

式中:C为爆炸物的TNT当量,kg;R为距爆炸中心的距离,m。

计算可得入射空气冲击波超压峰值为ΔPm=0.069 MPa,反射冲击波超压峰值为ΔPrm=0.175 MPa,冲击波作用时间为t+=0.006 7 s。

2.2 数值计算

采用ANSYS-LSDYNA软件对防爆舱框架结构抗冲击波进行数值计算[12],计算采用三维模型,单元划分采用三维实体solid 164单元[13],计算模型如图3所示。

整个计算模型由炸药、空气和防爆结构三部分组成,其中炸药和空气采用欧拉网格建模,单元使用多介质任意拉格朗日欧拉(arbitrary Lagrange-Euler,ALE)算法,防爆结构采用拉格朗日网格建模,并且防爆结构与空气之间采用耦合算法[14]。

炸药采用燃烧模型描述,该模型需要与JWL(Jones-Wilkins-Lee)状态方程联用,炸药材料模型TNT参数如表1所示,其中ρ为炸药密度,D为爆炸速度,P为爆炸压力,A、B、R1、R2、ω为JWL状态方程中材料常数。

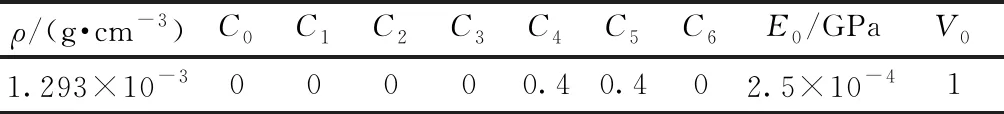

空气采用流体模型,状态方程为线性多项式[式(4)],具体输入参数如表2所示[15]。

p=C0+C1μ+C2μ2+C3μ3+(C4+C5μ+C6μ2)E0

(4)

式(4)中:C0、C1、C2、C3、C4、C5、C6为常数;μ为空气即时密度与初始密度的比;E0为每单位体积的初始内能。

防爆框架材料为Q345B钢,其材料模型采用MAT_PLASTIC_KINEMATIC,该模型适合用于梁、壳和实体单元。框架材料模型参数如表3所示。

1为炸药;2为空气;3为防爆舱图3 计算模型图Fig.3 Calculation model diagram

表1 炸药材料模型参数

表2 空气材料模型参数

框架上最大应力发生在左侧门上方水平梁上,如图4所示,最大应力值为62.8 MPa,小于Q345B钢的抗拉强度,框架处于弹性变形范围内,整个结构安全。

分析原因主要是防爆舱前面为迎弹面,防护材料及结构在受到冲击波的作用时,会向舱内方向移动,从而挤压左右两侧框架结构,由于左侧面设计有进出门,强度小于右侧面,故应力最大点发生在左侧门上方水平梁上,符合实际情况。

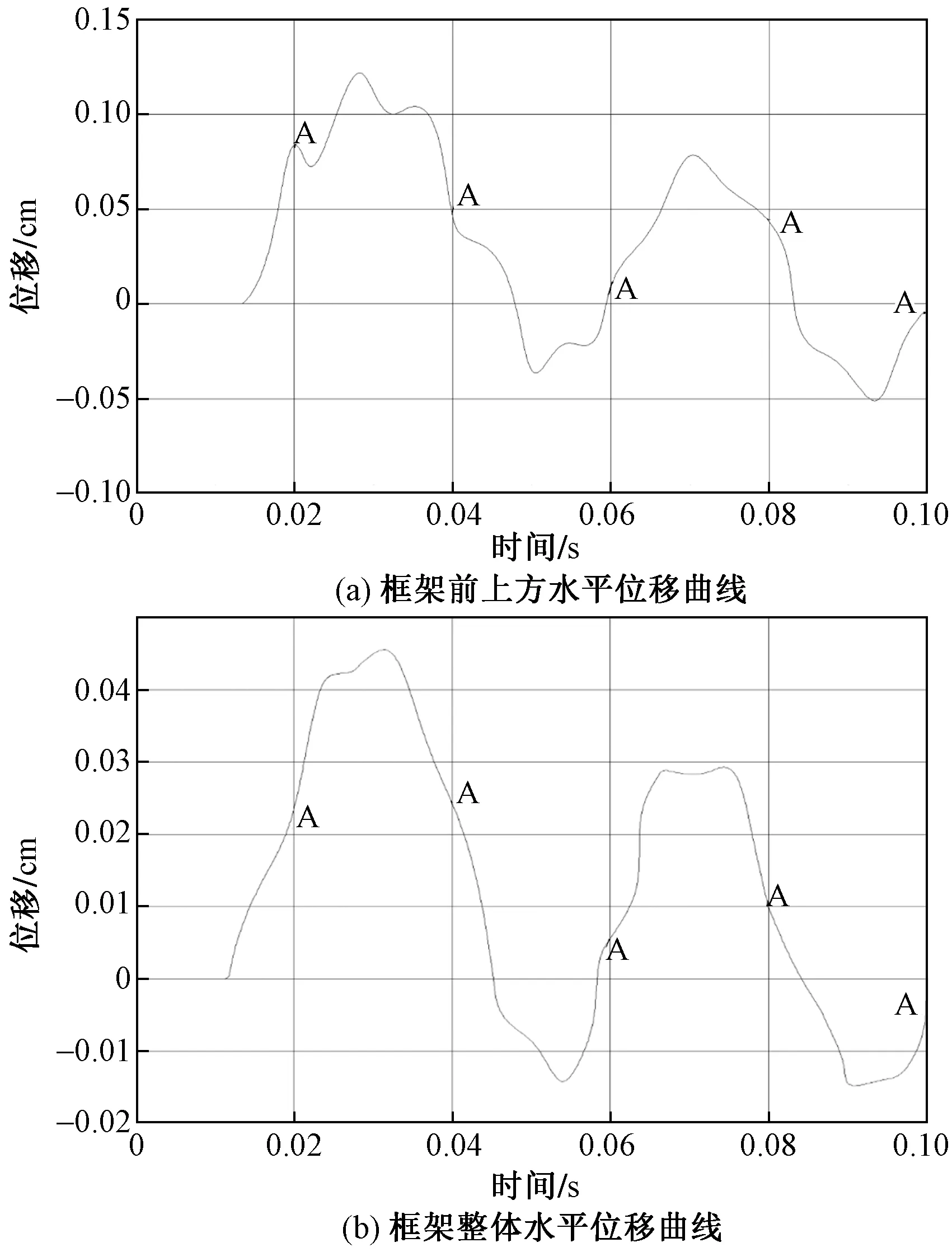

如图5所示,框架前上方沿冲击波方向的水平位移最大值为0.122 cm;框架整体沿冲击波方向的水平位移为0.048 cm。

表3 Q345B钢力学参数

图4 框架最大应力单元及曲线图Fig.4 Maximum stress element and curve of frame

图5 框架位移曲线图Fig.5 Displacement curve of frame

3 试验设计

3.1 试验内容

冲击波超压试验在某靶场进行,采用12 kg TNT装药,对防爆舱进行抗冲击波超压测试,试验用防爆舱最大限度模拟舱内实际环境。

试验内容主要包括:①考察防爆舱整体结构的安全性;②监测防爆舱内外特定位置的冲击波超压峰值;③监测防爆舱内座椅位置的振动加速度;④监测防爆舱内的爆炸噪声。

3.2 试验装置

冲击波超压试验装置示意图如图6所示,TNT药柱放置在距离防爆驾驶舱正前方约9 m处位置,底部采用沙袋垫高约20 cm,沙袋位于尺寸为2.5 m×2.5 m,厚度为12 mm的钢板上,钢板下方为2 m深,长宽均为2 m的填充有细砂的砂坑,在TNT药柱与防爆驾驶舱直线位置中间,采用地钉固定散布的方式进行覆盖,避免爆炸溅起碎石子损坏防爆驾驶舱表面。

图6 试验装置示意图Fig.6 Schematic diagram of the test device

防爆舱放置于高度约为1.5 m的沙袋堆码上,模拟真实的车辆底盘高度,防爆舱底部焊接有金属框架,沙袋堆压在金属框架上,模拟车辆底盘约束防爆舱X、Y、Z3个方向的运动。

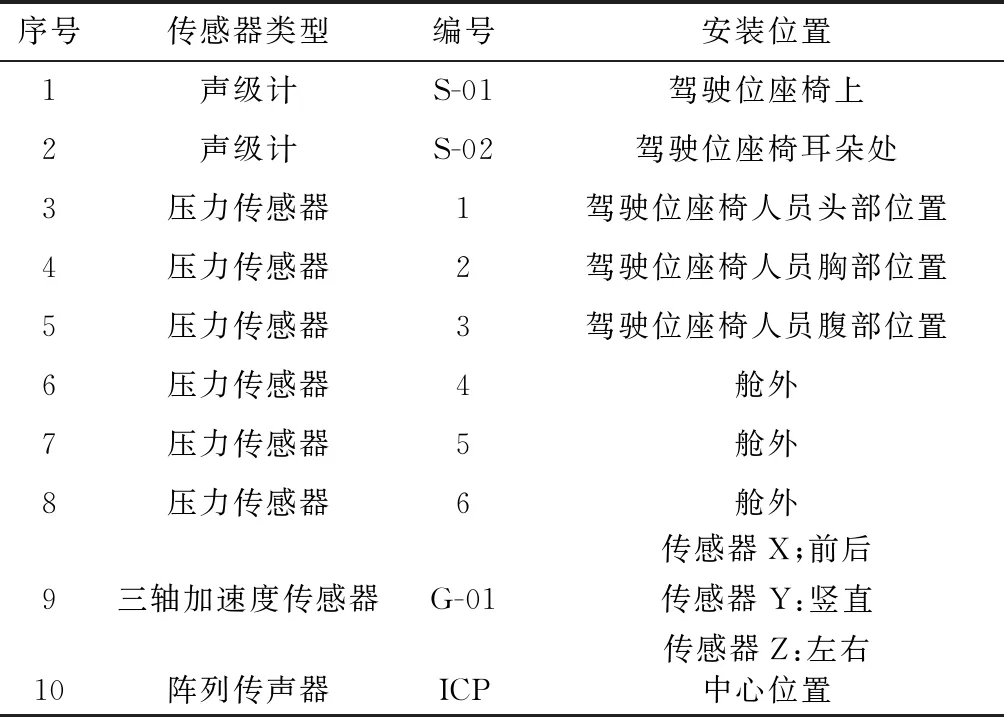

3.3 试验测量

为了测试防爆舱抗冲击波超压效果,试验爆炸瞬间的冲击波超压、振动加速度及噪声等,分别在相应位置安装了传感器、声级计装置,如图7所示。

在防爆舱前面外部、内部分别安装冲击波传感器,用以测试正面冲击波及舱内瞬时冲击波。外部安装3套冲击波传感器于防爆舱正面的左右位置,内部3套放置于实际操作人员的头部、胸部及腹部对应位置。在防爆舱内操作人员座椅相应位置,分别安装三向振动加速度传感器,检测人体接触位置的振动加速度值。在防爆舱内安装2台声级计,监测不同位置的噪声值。

试验传感器类型、编号及详细安装位置如表4所示。

图7 防爆舱外部及内部传感器布置示意图Fig.7 Schematic diagram of external and internal sensor layout of explosion-proof chamber

表4 传感器编号表

4 试验结果及分析

4.1 炸点位置情况

爆炸试验结束后,用于支撑TNT炸药的沙袋垫被炸烂,细砂散布到炸点附近,在爆炸位置正下方12 mm厚的钢板上形成了直径约300 mm、深约150 mm的坑,钢板底部细砂从钢板的四周喷射出,如图8所示。

图8 爆炸后炸点情况图Fig.8 Explosion point diagram after explosion

4.2 防爆舱内噪声

模拟药柱爆炸后,S-01声级计的噪声峰值最大为122.6 dB,S-02声级计的脉冲噪声峰值最大为135.1 dB,测量曲线及声级计的峰值如图9所示,小于非开放空间内的脉冲噪声峰值声压级容许值140 dB的要求。

图9 声级计测量值Fig.9 Measured value of sound level meter

4.3 防爆舱内外声压

4.3.1 防爆舱内压力

由于防爆舱内压力峰值过低,1号、2号、3号3个压力传感器压力曲线不明显,图10为内置压电传感器的阵列传声器(integrated circuits piezoelectric,ICP)所测得的声压曲线,压力峰值882.5Pa,持续时间约为1 472 ms,满足脉冲噪声在持续时间大于100 ms时,人员听觉器官损伤的安全限值3.56 kPa的要求。

图10 防爆舱舱内声压变化曲线Fig.10 Sound pressure change curve in explosion proof compartment

4.3.2 防爆舱外压力

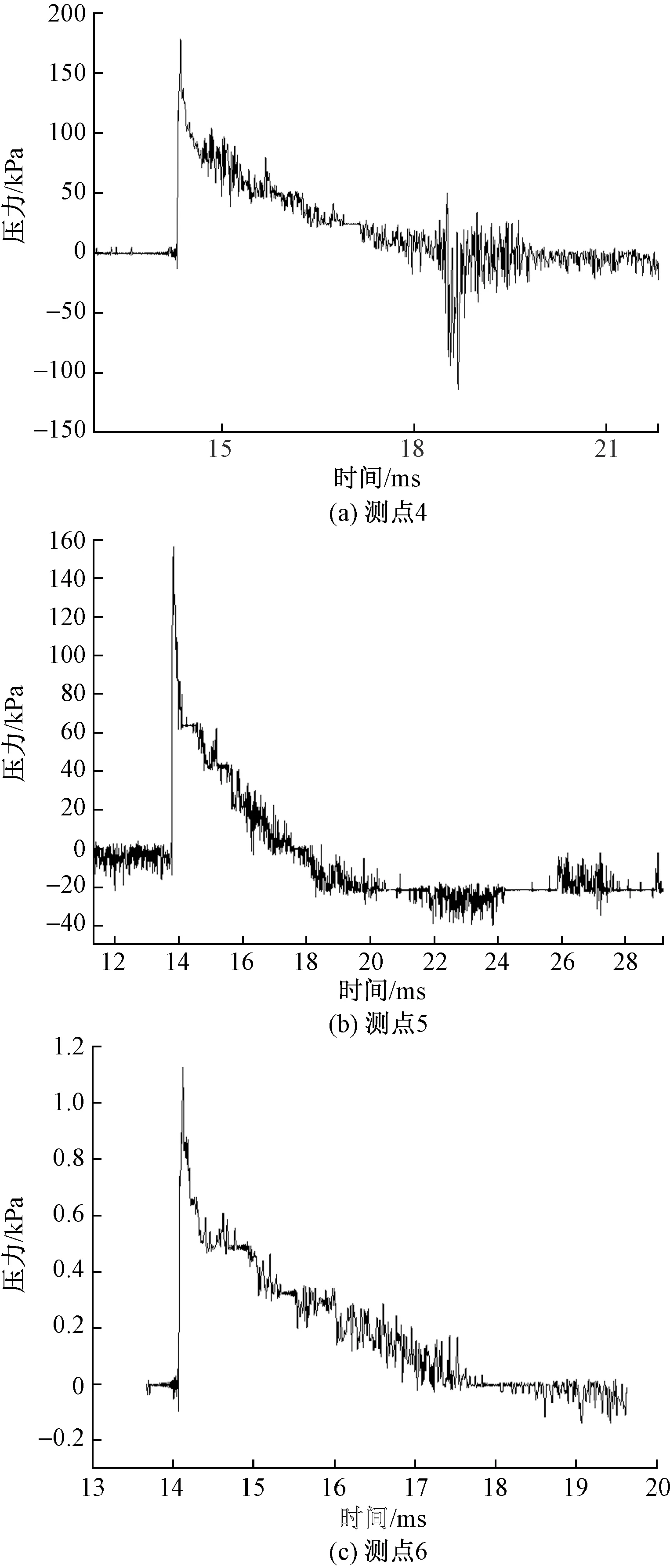

防爆舱舱外共布置了3个压力传感器,分别为测点4、测点5和测点6,图11为各测点压力曲线,测点4处的压力峰值最大为178.8 kPa,持续时间约为6 ms,测点5处的压力峰值最大为156.6 kPa,持续时间约为6 ms,测点6处的压力峰值最大为169.2 kPa,持续时间约为4 ms,求3个测点的平均值可知压力为168.2 kPa,持续时间为5.3 ms,与理论计算的反射压力175 kPa和持续时间6.7 ms相对比,误差在5%以内,验证了试验数据测试的准确。

4.4 防爆舱内振动加速度

试验中G-01传感器可采集频率范围为1~4 000 Hz,由于人体在振动频率为4~8 Hz时人体耐受限最低,在处理数据时采用低通滤波的方式分别计算8 Hz时的加速度波形,座椅处3个方向的加速度曲线如图12所示。

为了确保安全,预留3倍余量,分别处理了3个方向截断频率为8 Hz和24 Hz的振动加速度,统计座椅处各频率下的振动加速度峰值及持续时间如表5所示。

由表5可知,座椅处在Y方向,低通滤波为24 Hz时的加速度峰值最大为15.41g(g为重力加速度),持续时间为0.23 s;在X方向,低通滤波为8 Hz时的持续时间最大为0.94 s,此时加速度峰值为2.96g;从加速度峰值及持续时间进行双重考虑,其测量值均在人体承受的安全限制内,满足对人员的防护。

图11 防爆舱舱外3个测点的压力变化Fig.11 Pressure change at three measuring points outside the explosion-proof compartment

表5 座椅处加速度响应

5 结论

(1)通过对防爆驾驶操作舱进行防护设计,在数值计算的基础上,进行抗爆炸冲击波超压试验研究,采集防爆舱内部的脉冲噪声、声压及座椅位置处的振动加速度,对比分析试验数据与人员安全限值,其试验测试数据均小于人员承受值,满足人员的驾驶操作安全。

(2)该防爆舱的设计满足对人员的安全防护,其结构设计、防护材料选择及密封设计均可作为基础,为近距离舱室结构抗爆炸冲击波的设计提供参考。

——以徐州高层小区为例