黏结剂导入的工艺参数对沉淀铁基费托合成催化剂性能的影响

常 海,程 萌,林 泉,朱加清,吕毅军,门卓武

(北京低碳清洁能源研究院,北京 102209)

费托合成(Fischer-Tropsch,F-T)是以合成气(CO+H2)为原料,在催化剂和适当反应条件下,合成以石蜡烃为主的液体燃料或其他化学品的工艺过程[1],是煤间接液化的重要途径之一[2-3]。费托合成是强放热反应,浆态床反应器由于传热效果较好,在费托合成中得到广泛应用。近年来,随国内浆态床费托合成产业的发展[4],与之配套的沉淀铁基催化剂引起了广泛、持续的关注和研发[2,5-7]。在浆态床费托合成工艺应用中,沉淀铁基催化剂的抗磨损强度较低[5],易于粉化。这会导致一系列的工程操作难题[8-9]。因此,沉淀铁基催化剂强度性能的提高颇为重要。通常,沉淀铁基催化剂中会加入一定量的SiO2以增强催化剂的强度、调节催化反应性能。与传统意义上的钴基催化剂中载体SiO2不同,铁基催化剂中的SiO2常被称作结构助剂或黏结剂[7](binder[10])。在催化剂制备中, SiO2常以含硅前驱体(如硅酸钾[10]、硅溶胶[11])形式导入含有铁的沉淀物(羟基氧化铁或水合氧化铁(ferrihydrite-FH))的浆液中。该过程是2种胶体之间混合的过程,SiO2(或硅单体)通过扩散-吸附与铁的沉淀物(FH)相结合[12]。SWEDLUND等[13]用衰减全反射红外光谱(ATR-IR)研究了水溶液中的原硅酸在FH表面的吸附行为。从红外结果看,(H2SiO4的浓度为0.91 mmol时)2 min之内的吸附峰仍属于硅单体,随时间延长,覆盖率(吸附量)增加,吸附的H2SiO4逐渐形成低聚体等非单体,最终在100余小时后达到平衡,谱图不再变化。吸附于FH表面的H2SiO4的对称性因与FH之间的相互作用而降低。由此可见,黏结剂(或其前驱体)吸附于铁的沉淀物表面是一个长时间的过程,易受动力学因素的干扰。 DRY[10]介绍了经典的100Fe/5Cu/4.2K/25SiO2沉淀铁催化剂的制备程序,大致介绍了其黏结剂的导入步骤,但没有详细描述SiO2的导入方法及工艺参数条件。目前为止,有关沉淀铁基催化剂的制备阶段黏结剂(前驱体)的导入工艺参数对催化剂物理化学特性和费托合成反应性能方面的影响规律鲜有报道。

笔者以铁基催化剂的经典配方为基准,通过调变黏结剂的导入温度、导入后的陈化时间以及pH值制备了不同的催化剂,研究了黏结剂SiO2的导入工艺参数的改变对沉淀铁基催化剂的结构及费托合成反应性能的影响。

1 试验部分

1.1 试剂

Fe(NO3)3·9H2O,Cu(NO3)2·3H2O,Na2(CO3)2,65%~68%硝酸:分析纯,国药集团试剂有限公司;硅酸钾:化学纯,国药集团试剂有限公司。

1.2 催化剂的制备

将按一定比例混合的Fe(NO3)3,Cu(NO3)2水溶液与沉淀剂 Na2CO3水溶液,在一定 pH值和温度下连续共沉淀反应;同时在线监测沉淀反应釜中体系的pH值,使之保持在7.0左右,控制体系的温度在70 ℃左右。沉淀完成后,对沉淀母液进行水冷,洗涤、过滤后,在不同的工艺条件下导入黏结剂SiO2。具体步骤如下:将一定化学计量比的硅酸钾水溶液加入洗涤后的滤饼中,打浆,再用硝酸调节浆液pH至所需值。用水浴加热方式控制体系的温度。最后得到不同黏结剂导入工艺参数下的浆料,分别在小型喷雾干燥器(NIRO Mobil Minor)上进行喷雾干燥造粒,得到颗粒粒径(DN50)在45~52 μm的样品。样品经120 ℃下干燥过夜, 500 ℃下焙烧 6 h后,使用标准筛筛分。所得的> 40 μm的样品供固定床反应器上进行活性评价以及磨损测试,剩余样品供其他表征使用。

1.3 催化剂的表征

采用Malvern Mastersizer 2000激光粒度分析仪测试微球催化剂颗粒样品的粒度。

X射线粉体衍射分析(XRD)采用Bruker D8 ADVANCE 型X射线衍射仪测定。Cu Ka辐射(波长λ=0.154 06 nm),扫描步长0.04°,停留时间1.5 s。

低温N2物理吸附在美国Micromeritics公司ASAP2020C型物理吸附仪上测定。在N2吸附前,样品经350 ℃脱气处理,在液氮温度下进行N2吸附测定,比表面积由N2吸附等温线结合BET 方程求得, 样品的孔体积使用BJH模型计算得出。

样品的磨损性能采用空气喷射杯(Air jet cup)磨损测试仪进行测试。空气喷射杯磨损仪由空气增湿器、气体流量控制器、气体分布板、摩擦管、沉降室和细粉收集器等组成。通入增湿空气的相对湿度为30%~40%,维持流速为12.00 L/min,经分布板形成流化床对颗粒进行吹磨。每次测试样品量为10 g粒径范围>40 μm的催化剂。先收集第1 h磨损细粉,然后再进行4 h磨损试验。试验结果以空气喷射磨损指数(AJI)给出。

H2-TPR(Temperature programmed reduction)在美国 Micromeritics 公司的Autochem Ⅱ 2920 型自动催化剂表征仪上进行。将 0.1 g 的新鲜催化剂置于 U 形石英管中,用100% 氦气(He)120 ℃下吹扫40 min,降温至室温,在流量为 50 mL/min的10%H2/90%He混合气中,以 10 ℃/min升温速率从室温程序升温至800 ℃,TCD 检测 H2的消耗量。

1.4 催化剂的评价

催化剂的费托合成反应性能评价在微型固定床反应器上进行。每次评价时将1.5 g(> 40 μm)催化剂与相似粒度的石英砂按一定比例混合均匀后装入反应器,采用一定比例的H2/CO气体在260 ℃、0.5 MPa、1 800 h-1空速下还原若干小时。还原结束后,将温度缓慢降至150 ℃,通入H2与CO体积比为1.5的合成气,然后提升压力至2.3 MPa,提升空速至3 000 h-1,再缓慢升温至235 ℃。稳定一定时间直到反应尾气中气相组成基本不随时间变化,开始进行评价实验。

1.5 产物分析

使用安捷伦6890 气相色谱仪对气相组成进行分析,它由一个热导检测器(TCD)和一个氢火焰离子化检测器(FID),三阀三柱配置,配备AgilentCerity A104105 型色谱工作站。尾气中的H2和CO组成以Ar作为载气,采用TCD检测;C1~C8烃的组成以N2作为载气,采用FID检测;CO2组成以H2作为载气,采用TCD检测。催化剂的活性、CH4和CO2的选择性采用外标法计算,气相产物分析数据用CH4关联的校正归一法得到。

2 结果与讨论

2.1 黏结剂的导入工艺参数对催化剂结构的影响

2.1.1对晶相结构的影响

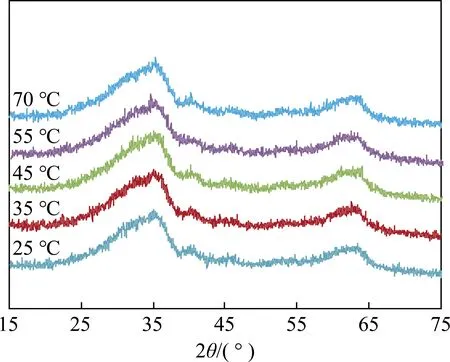

图1中给出不同温度下导入黏结剂制备的5个样品的XRD谱图。从图1可见,所有的谱图均在2θ为35°和63°处有2个弥散的衍射峰,它们是水合氧化铁(FH,化学式为Fe5HO8·4H2O或FeOOH·nH2O)的衍射特征峰[14-15]。不同温度下导入黏结剂的催化剂的衍射峰之间并无大的差别,说明不同的黏结剂导入温度对催化剂的晶相结构几乎无影响。同样,黏结剂导入后的不同陈化时间以及不同的导入pH值也对催化剂的晶型基本无影响。

图1 不同温度下导入黏结剂制备的催化剂的XRD谱图Fig.1 XRD patterns of catalysts prepared by binder addition under different temperature

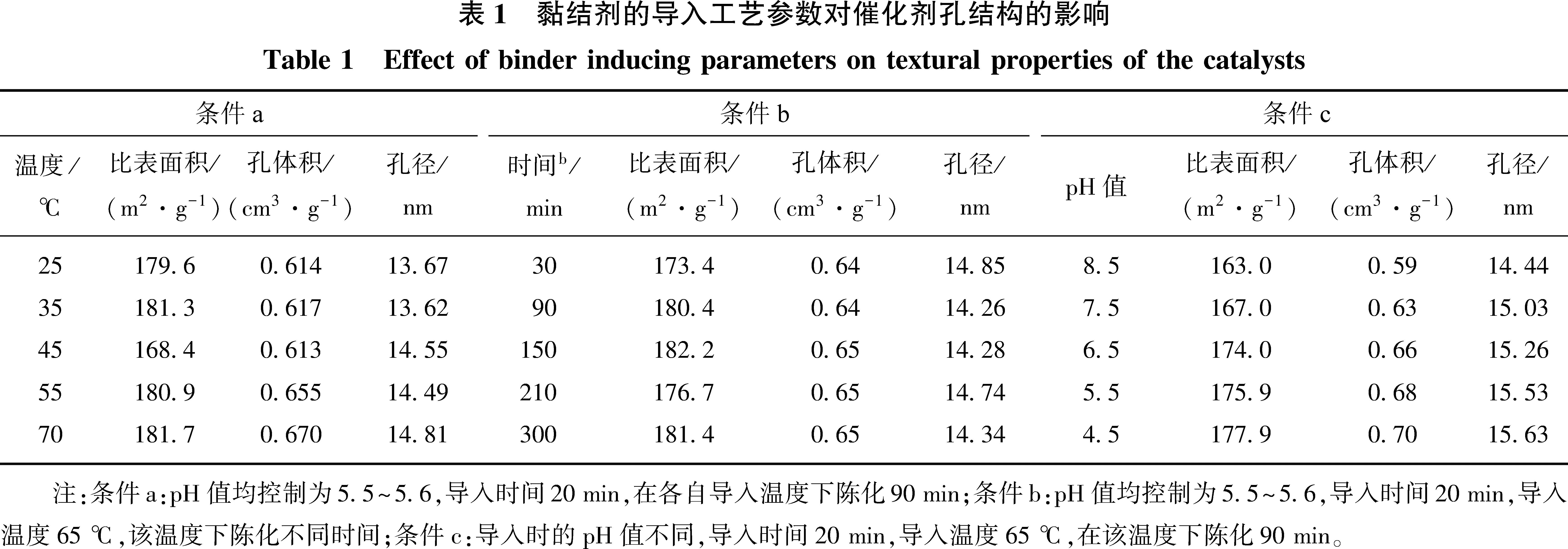

2.1.2对织构特性的影响

不同催化剂样品的低温N2物理吸附-脱附结果见表1。从表1可见,随黏结剂导入温度提高、陈化时间延长以及pH值的降低,催化剂的孔体积略有增大,但催化剂的比表面积变化不大,可能由于增加的孔分布于大孔段,对于比表面积的贡献相对较小。总体上,黏结剂导入的不同工艺参数对沉淀铁基催化剂的织构特性影响较小。

2.2 黏结剂的导入工艺参数对催化剂性能的影响

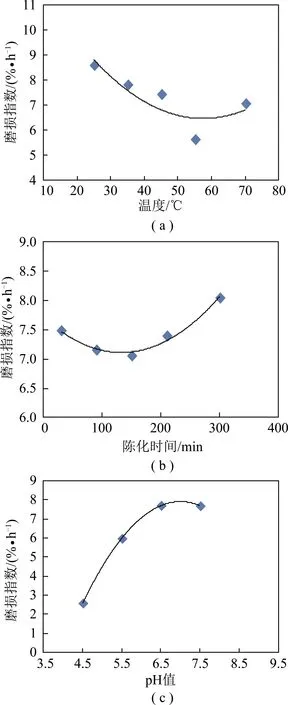

2.2.1对磨损指数的影响

空气喷射杯法磨损测试与ASTM法有同等效果[16],因此,采用空气喷射杯磨损仪对所有催化剂样品进行了磨损测试。磨损指数随工艺参数的变化趋势如图2所示。从图2(a)可见,随黏结剂导入温度的提高,催化剂的磨损指数下降,55 ℃下导入黏结剂的催化剂磨损指数最小,而70 ℃下导入黏结剂的磨损指数略有回升。这表明,随黏结剂导入温度的升高,所对应催化剂的抗物理磨损强度先增加再降低。此规律可通过重复性制备试验和ASTM磨损测试结果验证(数据略)。本文中,催化剂的黏结剂是以硅酸钾水溶液形式导入的。因此,黏结剂前驱体中硅单体一方面会扩散和吸附在铁的沉淀物(FH胶团)表面,进而与FH胶团混合,另一方面会发生单体自身的交联和团聚长大。从动力学角度,温度的提高有利于这些前驱体的扩散和分散,从而使催化剂中黏结剂分散和混合得更好,这可能是催化剂抗磨损强度提高的原因[17-18]。

图2 黏结剂的导入参数对催化剂磨损指数的影响Fig.2 Effect of binder addition parameters on the attrition index of the catalysts

从图2(b)可看出,陈化时间从30 min延长至150 min时,催化剂的磨损指数下降,继续延长陈化时间后磨损指数回升,陈化时间为300 min时,磨损指数最大(8.05%/h)。因此,黏结剂导入后适当延长陈化时间(不大于150 min)有利于降低磨损指数,继续延长陈化时间催化剂强度反而变差。这可能是由于适当延长黏结剂导入后的陈化时间有利于前驱体的扩散和分散,使它们能够在FH胶团表面上充分吸附,进而提高催化剂的抗磨损强度。而继续延长陈化时间,催化剂强度反而变差,可能主要是因为FH胶团中晶粒随陈化时间的延长而易于长大有关。在其他制备工艺条件相同条件下,铁沉淀前驱物随陈化时间的延长而易于发生奥斯特瓦尔德熟化,即小粒子溶解,大粒子继续长大,从而会降低总的界面能[19]。黏结剂SiO2的前驱体也可能同样会发生奥斯特瓦尔德熟化。因此,黏结剂导入后的陈化时间继续延长时,催化剂中铁-硅相互作用的概率减小,这可能是其强度变差的主要原因。

从图2(c)可见,随pH值的升高,催化剂的磨损指数呈上升趋势,当pH值为7附近达到最大值。即所制备催化剂的抗物理磨损强度随黏结剂的导入pH值降低而明显增强,pH值为7附近强度最差。ILER[20]认为,水溶性二氧化硅的溶胶/凝胶化过程以pH=7为界限呈不同演变机理:pH=7~10且没有盐(电解质)的情况下,其微粒以自身变大为主;而pH<7或 pH=7~10并伴有盐(电解质)的情况下,其微粒以形成三维凝胶化网状结构为主。另据胶体的双电层稳定理论,在pH值为7附近时,胶粒带电荷总数为0,此时溶胶极不稳定。因此,催化剂在pH=7附近时磨损指数最高的原因可能是由于在pH=7附近二氧化硅单体的溶胶/凝胶化速率过快,在尚未充分吸附于FH表面时自身胶粒便已长大,没有形成三维网状结构,氧化硅在FH胶团中没有达到高度均匀分散。与之相反,随pH值的逐步降低催化剂抗磨损强度明显增强的原因可能是黏结剂前驱体单体在远离不稳定的pH值区间后,在FH胶团表面上充分吸附,形成了更均匀的分散和更强的结合。H2-TPR表征结果在一定程度上证实了这一点。

2.2.2H2-TPR

不同pH值(pH为4.5,5.5,6.5,7.5)下导入黏结剂制备的4个催化剂的H2-TPR曲线如图3所示(对应曲线为Cat.4.5,Cat.5.5,Cat.6.5,Cat.7.5)。从图3可看出, TPR曲线大致呈现2个还原峰区:201~288 ℃的还原峰是CuO到Cu的还原和Fe3+氧化物到Fe3O4的还原峰的叠加;348~638 ℃内的还原峰对应Fe3O4至α-Fe的还原过程[21-22]。后者的还原过程还可分为部分易于还原的Fe3O4至 α-Fe的还原以及部分难还原的Fe3O4经过FeO或非计量比的Fe2+再还原到α-Fe,这主要是Fe-O-Si之间的SMSI强相互作用(SMSI:Strong Metal-Support Interaction)导致的[22]。从图3明显可见,所有4个催化剂样品的第1个还原峰的出峰温度并无大的差别,而第2个还原峰的结束温度值随pH值的降低明显向高温区偏移。这说明,黏结剂不同的导入pH值对催化剂第1阶段的还原行为并没有产生太大影响。与在较高pH值下导入黏结剂所制备的催化剂相比,较低pH值下导入的催化剂中Fe3O4至 α-Fe的还原过程明显变难,表明低pH值下导入黏结剂的催化剂中形成了更强或更多的Fe-O-Si相互作用。

图3 不同pH值下导入黏结剂制备的催化剂的 H2-TPR实验结果Fig.3 H2-TPR results of the catalysts prepared by inducing binder under different pH value

结合N2物理吸附-脱附结果,黏结剂导入pH值的降低使相应催化剂的孔体积有所增大,而磨损测试结果,相应催化剂的抗磨损强度明显提高,表明催化剂的孔体积大或小(孔壁薄或厚)与其强度高低之间并无直接关联,而与铁-硅之间的相互作用关联较大。

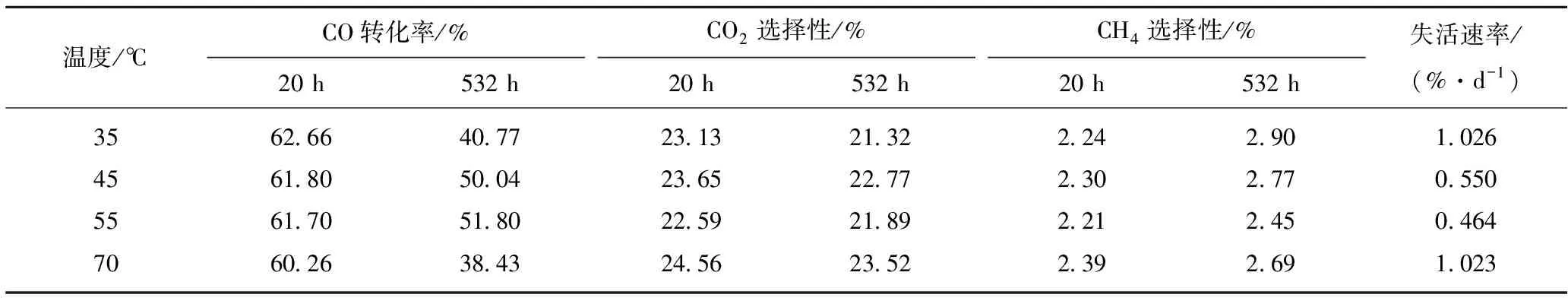

2.2.3费托合成反应性能

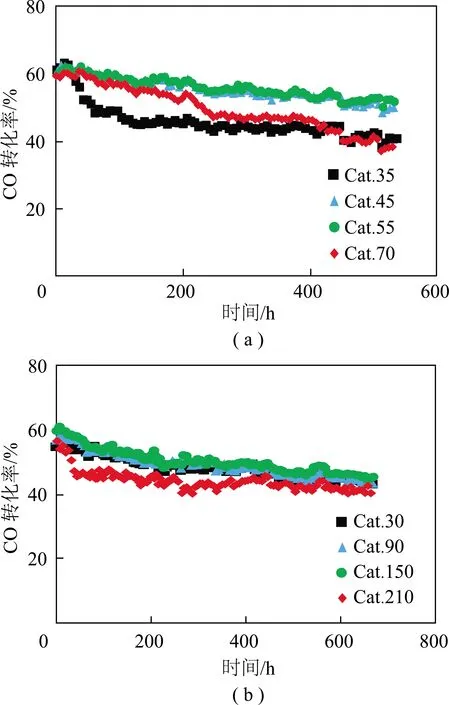

图4(a)为不同温度(35,45,55,70 ℃)下导入黏结剂制备的4个催化剂在固定床反应器上的CO转化活性随时间变化曲线(对应曲线为Cat.35,Cat.45,Cat.55,Cat.70)。表2为4个催化剂在反应初期和末期的CO转化率、CO2和CH4的选择性以及失活速率。从表2可见,45 ℃和55 ℃下导入黏结剂制备的催化剂的稳定性较好,特别是55 ℃下导入黏结剂制备的催化剂失活速率最低,选择性最佳。35 ℃和70 ℃下导入黏结剂制备的催化剂的活性稳定性相对较差。结合磨损测试结果,55 ℃附近应为沉淀铁基费托合成催化剂的最佳黏结剂导入温度。

表2 黏结剂的导入温度对沉淀铁基催化剂费托合成反应性能的影响Table 2 Effect of binder addition temperature on the F-T synthesis catalytic performance of iron-based catalysts

图4 黏结剂的导入温度和导入后的陈化时间对沉淀铁基 催化剂费托合成反应运行稳定性的影响Fig.4 Effect of binder addition temperature and aging time on the stability of iron-based catalyst for F-T synthesis

图4(b)为黏结剂导入后不同陈化时间4个催化剂(30,90,150,210 min)在固定床反应器上的CO转化活性随时间变化曲线(对应曲线为Cat.30,Cat.90,Cat.150,Cat.210)。表3为4个催化剂在反应初期和末期的CO转化率、CO2和CH4的选择性以及失活速率。从表3中可明显看出,当黏结剂导入后陈化时间延长至210 min时,催化剂的CO转化活性明显降低,稳定性变差。GUO等[23]的研究结果表明,铁沉淀物里作为黏结剂前驱体引入的胶态粒子应存在最佳粒径范围(8~13 nm)。而本文中,在较合适的温度和陈化时间下制备的催化剂样品,其在费托合成反应过程中的运行稳定性、选择性相对更好。这说明适当的黏结剂前驱体导入工艺参数使催化剂的孔结构得到改善,孔体积增大。由于费托合成是内扩散明显的催化反应,较大的孔体积更有利于反应过程中的高分子量产物的扩散与脱附[24],从而提高了催化剂的费托合成反应运行稳定性。

表3 黏结剂导入后的陈化时间对沉淀铁基催化剂费托合成反应性能的影响Table 3 Effect of aging time after binder addition on the F-T synthesis catalytic performance of iron-based catalysts

有文献报道,黏结剂SiO2对于催化剂的抗磨损强度和助催化反应性能方面的作用存在矛盾,二氧化硅能够提高沉淀铁基催化剂的抗磨损强度,但同时催化剂的活性稳定性及选择性有所变差[25]。本文的研究结果并未发现该现象,可能与催化剂制备的工艺路线及条件参数不同有关。

3 结 论

(1)XRD测定结果表明,不同的黏结剂的导入工艺参数对催化剂的晶相结构并无影响,均呈水合氧化铁的特征衍射峰。低温N2物理吸附结果显示,提高黏结剂的导入温度、延长黏结剂导入后的陈化时间、降低黏结剂导入时的pH值使相应催化剂的孔体积略微增大,而比表面积几乎不受影响。

(2)磨损测试结果表明,随黏结剂导入温度的升高、导入后的陈化时间延长,催化剂的磨损指数先下降后升高,55 ℃下导入黏结剂的催化剂抗磨损强度最佳,适当延长黏结剂导入后的陈化时间(不超过150 min)有利于提高催化剂的抗磨损强度,陈化时间过长则催化剂的强度变差。结合费托合成反应活性评价结果,55 ℃左右应为导入黏结剂的最佳温度,150 min以内为黏结剂导入后的较合适的陈化时间范围。

(3)随黏结剂导入pH值的降低,所制备催化剂的抗物理磨损强度明显增强,pH值为7附近强度最差。H2-TPR表征结果显示,当黏结剂导入pH值降低时,催化剂中Fe3O4至 α-Fe的还原过程显著变难,表明低pH值下导入黏结剂制备的催化剂中形成了更强的Fe-O-Si相互作用。降低黏结剂导入时的pH值使催化剂中形成更强的铁-硅相互作用,应为随pH值降低强度提高的主要原因。黏结剂导入的不同pH值对催化剂费托合成反应性能的影响值得进一步研究和探索。